铜丝校直设备的制作方法

1.本实用新型涉及废弃铜丝处理设备技术领域。更具体地说,本实用新型涉及一种铜丝校直设备。

背景技术:

2.铜丝指的是由热轧铜棒不退火拉制而成的丝,可用于织网、电缆、铜刷过滤网等。对于废弃铜丝的回收重复利用能够有效提高铜的回收率,对于废弃的铜丝绝大多数是杂乱无章的缠绕在一起,致使废弃铜丝多为弯折,影响废弃铜丝的重复利用,故亟需提供一种铜丝校直设备。

技术实现要素:

3.本实用新型的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

4.本实用新型还有一个目的是提供一种铜丝校直设备,其通过驱动组件驱动铜丝固定组件移动,铜丝固定组件带动铜丝滑动穿过校直组件,进而实现对铜丝的校直,提高铜丝的平直度。

5.为了实现根据本实用新型的这些目的和其它优点,提供了一种铜丝校直设备,包括:

6.支架,其上设有水平滑动的滑动组件、用于驱动所述滑动组件滑动的驱动组件;

7.铜丝固定组件,用于固定铜丝,所述铜丝固定组件设于所述滑动组件上;

8.校直组件,其设于所述支架上,所述校直组件包括固设于所述支架上的下定位块、可相对所述下定位块上下移动的上定位块,所述上定位块与下定位块上均设有竖截面为半圆形的铜丝卡槽,所述铜丝卡槽沿所述滑动组件的滑动方向设置,位于上定位块上的铜丝卡槽与位于下定位块上的铜丝卡槽形成铜丝通道,所述铜丝卡槽的直径略大于铜丝的直径。

9.优选的是,所述滑动组件包括水平设于所述支架上的滑轨、与所述滑轨滑动连接的滑块。

10.优选的是,所述驱动组件包括设于所述支架上的正反转电机,所述电机输出轴的端部同轴固设有第一齿轮,所述第一齿轮位于所述滑轨的其中一端部,所述滑轨的另一端部设有第二齿轮,所述第一齿轮与第二齿轮通过链条连接,其中,所述滑块与所述链条连接,以通过所述链条驱动所述滑块沿所述滑轨移动。

11.优选的是,所述铜丝固定组件包括设于所述滑块上的第一支撑架、设于所述第一支撑架上的下固定块,所述第一支撑架上设有第一气缸,所述第一气缸的输出轴竖直设置,所述第一气缸输出轴的端部水平设有上固定块,其中,所述下固定块顶面凹陷形成竖截面为v形的凹槽,所述上固定块的底面上设有竖截面为v形的凸起,所述凸起与所述凹槽相对应,所述凹槽、所述凸起均与所述滑轨垂直。

12.优选的是,所述支架上设有第二支撑架,所述下定位块设于所述第二支撑架上,所

述第二支撑架上设有第二气缸,所述第二气缸的输出轴竖直设置,所述第二气缸输出轴的端部与所述上定位块连接,以通过第二气缸驱动所述上定位块上下移动。

13.优选的是,所述凹槽内覆设有钢丝网。

14.优选的是,所述上定位块、下定位块上的铜丝卡槽均为多个,且位于上定位块上的多个铜丝卡槽与位于下定位块上的多个铜丝卡槽一一对应设置,位于上定位块的多个铜丝卡槽中,任意两个铜丝卡槽的半径均不相等。

15.本实用新型至少包括以下有益效果:

16.本实用新型通过驱动组件驱动铜丝固定组件移动,铜丝固定组件带动铜丝滑动穿过校直组件,进而实现对铜丝的校直,提高铜丝的平直度,同时,本实用新型铜丝校直设备结构简单且操作方便,可降低劳动强度;本实用新型通过设置铜丝卡槽,且铜丝卡槽的直径略大于铜丝的直径,在铜丝的移动过程中,通过铜丝卡槽实现对铜丝的校直。

17.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

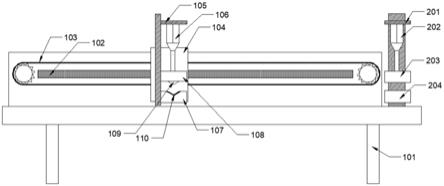

18.图1为本实用新型其中一个技术方案所述铜丝校直设备的结构示意图;

19.图2为本实用新型其中一个技术方案所述铜丝校直设备的结构示意图;

20.图3为本实用新型其中一个技术方案所述上定位块的结构示意图;

21.图4为本实用新型其中一个技术方案所述下固定块的结构示意图。

具体实施方式

22.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

23.如图1

‑

4所示,本实用新型提供一种铜丝校直设备,包括:

24.支架101,其上设有水平滑动的滑动组件、用于驱动所述滑动组件滑动的驱动组件;

25.铜丝固定组件,用于固定铜丝,所述铜丝固定组件设于所述滑动组件上;

26.校直组件,其设于所述支架101上,所述校直组件包括固设于所述支架101上的下定位块204、可相对所述下定位块204上下移动的上定位块203,所述上定位块203与下定位块204上均设有竖截面为半圆形的铜丝卡槽205,所述铜丝卡槽205沿所述滑动组件的滑动方向设置,位于上定位块203上的铜丝卡槽205与位于下定位块204上的铜丝卡槽205形成铜丝通道,所述铜丝卡槽205的直径略大于铜丝的直径。

27.在上述技术方案中,支架101上设有滑动组件,所述驱动组件用于驱动所述滑动组件滑动,所述滑动组件在所述支架101上做往返运动,铜丝固定组件用于固定铜丝的端部,所述铜丝固定组件随所述滑动组件滑动,所述校直组件包括下定位块204和上定位块203,当校直铜丝时,上定位块203与下定位块204抵接,铜丝卡槽205形成铜丝通道,铜丝穿过所述铜丝通道,完成对铜丝的校直。

28.使用过程中,将铜丝的端部穿过铜丝通道并将端部固定于所述铜丝固定组件,所述驱动组件通过驱动所述滑动组件移动,驱动所述铜丝固定组件移动,铜丝滑动穿过所述

校直组件实现对铜丝的校直。

29.采用该技术方案,本实用新型通过驱动组件驱动铜丝固定组件移动,铜丝固定组件带动铜丝滑动穿过校直组件,进而实现对铜丝的校直,提高铜丝的平直度,同时,本实用新型铜丝校直设备结构简单且操作方便,可降低劳动强度;本实用新型通过设置铜丝卡槽205,且铜丝卡槽205的直径略大于铜丝的直径,在铜丝的移动过程中,通过铜丝卡槽205实现对铜丝的校直。

30.在另一种技术方案中,所述滑动组件包括水平设于所述支架101上的滑轨102、与所述滑轨102滑动连接的滑块104。采用该技术方案,实现所述滑动组件与所述支架101的滑动连接。

31.在另一种技术方案中,所述驱动组件包括设于所述支架101上的正反转电机(以驱动所述滑块104沿所述滑轨102做往返运动),所述电机输出轴的端部同轴固设有第一齿轮,所述第一齿轮位于所述滑轨102的其中一端部,所述滑轨102的另一端部设有第二齿轮,所述第一齿轮与第二齿轮通过链条103连接,其中,所述滑块104与所述链条103连接(所述滑块104与所述链条103的连接处位于所述滑轨102上方),以通过所述链条103驱动所述滑块104沿所述滑轨102移动。采用该技术方案,通过设置正反转电机驱动所述滑块104沿所述滑轨102往返滑动,以实现带动所述铜丝相对所述铜丝卡槽205滑动。

32.在另一种技术方案中,所述铜丝固定组件包括设于所述滑块104上的第一支撑架105、设于所述第一支撑架105上的下固定块107,所述第一支撑架105上设有第一气缸106,所述第一气缸106的输出轴竖直设置,所述第一气缸106输出轴的端部水平设有上固定块108,其中,所述下固定块107顶面凹陷形成竖截面为v形的凹槽111,所述上固定块108的底面上设有竖截面为v形的凸起109,所述凸起109与所述凹槽111相对应,所述凹槽111、所述凸起109均与所述滑轨102垂直。采用该技术方案,通过设置第一气缸106实现驱动所述上固定块108上下移动,通过设置v形凹槽111和凸起109,便于将铜丝的端部固定在凹槽111内,实现将铜丝的端部固定在所述铜丝固定组件。

33.在另一种技术方案中,所述支架101上设有第二支撑架201,所述下定位块204(固)设于所述第二支撑架201上,所述第二支撑架201上固设有第二气缸202,所述第二气缸202的输出轴竖直设置,所述第二气缸202输出轴的端部与所述上定位块203连接,以通过第二气缸202驱动所述上定位块203上下移动。采用该技术方案,通过设置第二气缸202实现驱动所述上定位块203上下移动,不仅便于使铜丝穿过铜丝卡槽205,而且可实现所述上定位块203与下定位块204抵接,以将铜丝限定于铜丝卡槽205内,有利于铜丝的校直。

34.在另一种技术方案中,所述凹槽111内覆设有钢丝网110。采用该技术方案,有利于将铜丝的端部固定于凸起109与凹槽111之间,避免铜丝脱离所述铜丝固定组件。

35.在另一种技术方案中,所述上定位块203、下定位块204上的铜丝卡槽205均为多个,且位于上定位块203上的多个铜丝卡槽205与位于下定位块204上的多个铜丝卡槽205一一对应设置,位于上定位块203的多个铜丝卡槽205中,任意两个铜丝卡槽205的半径均不相等(位于下定位块204的多个铜丝卡槽205中,任意两个铜丝卡槽205的半径均不相等)。采用该技术方案,通过在上定位块203和下定位块204上均设置多个铜丝卡槽205,且铜丝卡槽205的直径不同,以实现多不同直径的铜丝的校直,扩大铜丝校直设备的使用范围。

36.这里说明的设备数量和处理规模是用来简化本实用新型的说明的。对本实用新型

铜丝校直设备的应用、修改和变化对本领域的技术人员来说是显而易见的。

37.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1