一种带有弯折导向机构的汽车零部件加工成型机的制作方法

1.本实用新型涉及汽车配件加工技术领域,具体涉及是一种带有弯折导向机构的汽车零部件加工成型机。

背景技术:

2.汽车零部件种类较多,其中汽车用弹簧较之普通弹簧在机械性能上更加符合汽车使用需求,弹簧成型机的主要工作步骤包括输送、弯折导向和切割,输送指通过输送辊轮将弯曲的待加工金属丝输送至弯折导向机构,通过弯折导向机构将其弯曲成指定角度,再通过切割结构进行切割。

3.现有汽车零部件加工成型机如公开号为cn108067571a的专利公开了一种汽车零部件加工成型机辅助固定装置,其通过多个刀头对弹簧进行加工,适用于小尺寸的弹簧加工,在汽车零部件中往往会使用到大尺寸的弹簧,其无法进行很好的加工。

技术实现要素:

4.本实用新型针对以上问题,提供一种带有弯折导向机构的汽车零部件加工成型机。

5.采用的技术方案是,一种带有弯折导向机构的汽车零部件加工成型机包括成型机本体,成型机本体由支撑台和工作台组成,工作台设于支撑台上方,其中工作台一侧设置有用于输送待加工金属丝的输送机构、对待加工金属丝进行弯折的弯折导向机构和切割结构,输送机构包括牵引轮、输送轮组和方向调节块,弯折导向机构包括导向架、限位杆和限位片,导向架位于方向调节块出料的一端,且导向架与方向调节块位于同一平面,并能将待加工金属丝进行弯折导向,限位杆和限位片位于方向调节块下方,待加工金属丝从限位杆和限位片的间隙间穿过,切割结构位于限位杆下方,切割结构能将限位杆下方的待加工金属丝切断。

6.可选的,导向架连接在工作台上,导向架朝向方向调节块的一面设置有导向杆,导向杆上设置有导向轮,导向轮外周能与待加工金属丝接触。

7.进一步的,限位杆一端与台座连接,另一端垂直于工作台向外延伸,台座与工作台连接。

8.可选的,切割结构包括刀头、刀头座、伸缩杆和气缸,刀头设于刀头座上,且刀头位于限位杆下方,并朝向限位杆,伸缩杆设于支撑台的空隙内,伸缩杆一端与刀头座连接,气缸设于伸缩杆上。

9.可选的,限位片为“l”型结构,限位片包括第一限位片和第二限位片,第一限位片和第二限位片分别设于限位杆的两侧。

10.可选的,第一限位片的“l”型结构水平段高度高于第二限位片的“l”型结构水平段高度,支撑台靠近第二限位片的一端设置有接收箱。

11.本实用新型的有益效果至少包括以下之一;

12.1、通过设置与输送机构相适配的弯折导向机构,能够对输入的待加工金属丝进行导向和弯折,使之弯曲成螺旋结构,再通过切割机构进行切割,即可获得指定尺寸的汽车用弹簧。

13.2、通过设置与切割结构相适配的限位杆和限位片,使之在导向架的作用下待加工金属丝能够在限位杆和限位片间弯曲成螺旋,同时气缸带动伸缩杆向上运动即可将待加工金属丝进行切割。

14.3、解决了现有弹簧成型机通过多个刀头对弹簧进行加工,适用于小尺寸的弹簧加工,在汽车零部件中往往会使用到大尺寸的弹簧,其无法进行很好的加工的问题。

附图说明

15.图1为汽车零部件加工成型机结构示意图;

16.图2为汽车零部件加工成型机俯视结构示意图;

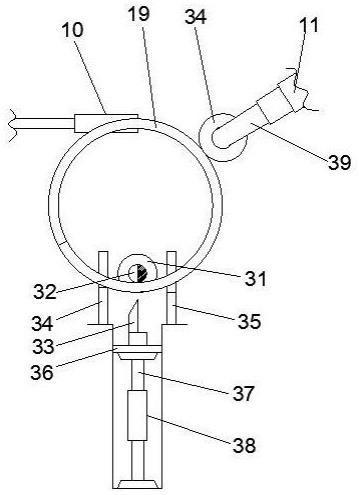

17.图3为弯折导向机构和切割结构的结构示意图;

18.图4为刀头和限位杆的结构示意图;

19.图5为限位片和待加工金属丝结构示意图;

20.图中标记为: 1为工作台、2为支撑台、3为注油槽、4为进油管、5为暂存箱、6为接收箱、7为回收管、8为进油支管、9为牵引轮、10为方向调节块、11为导向架、12为上辊轮、13为固定座、14为注油管、15为下辊轮、16为废油回收板、17为输送管、18为切割结构、19为待加工金属丝、23为控制电机、24为出油口、25为安装槽、31为台座、32为限位杆、33为刀头、34为第一限位片、35为第二限位片、36为刀头座、37为伸缩杆、38为气缸、39为导向杆。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点能够更加清晰明白,以下结合附图和实施例对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型保护内容。

22.如图1至图3所示,一种带有弯折导向机构的汽车零部件加工成型机包括成型机本体,成型机本体由支撑台2和工作台1组成,工作台1设于支撑台2上方,其中工作台1一侧设置有用于输送待加工金属丝19的输送机构、对待加工金属丝19进行弯折的弯折导向机构和切割结构18,输送机构包括牵引轮9、输送轮组和方向调节块10,弯折导向机构包括导向架11、限位杆32和限位片,导向架11位于方向调节块10出料的一端,且导向架11与方向调节块10位于同一平面,并能将待加工金属丝19进行弯折导向,限位杆32和限位片位于方向调节块10下方,待加工金属丝19从限位杆32和限位片的间隙间穿过,切割结构18位于限位杆32下方,切割结构18能将限位杆32下方的待加工金属丝19切断。

23.这样设计的目的在于,通过设置与输送机构相适配的弯折导向机构,能够对输入的待加工金属丝进行导向和弯折,使之弯曲成螺旋结构,再通过切割机构进行切割,即可获得指定尺寸的汽车用弹簧。通过设置与切割结构相适配的限位杆和限位片,使之在导向架的作用下待加工金属丝能够在限位杆和限位片间弯曲成螺旋,同时气缸带动伸缩杆向上运动即可将待加工金属丝进行切割。解决了现有弹簧成型机通过多个刀头对弹簧进行加工,适用于小尺寸的弹簧加工,在汽车零部件中往往会使用到大尺寸的弹簧,其无法进行很好

的加工的问题。

24.使用中,待加工金属丝19依次从牵引轮9、输送轮组和方向调节块10穿过输送至弯折导向机构,先于导向架接触,在导向架的阻挡引导下螺旋向下运动,再与限位杆接触,在限位杆的阻挡引导下螺旋向上运动,然后再次与限位杆接触,当达到合适长度后,通过切割机构进行切割。

25.如图4和图5所示,本实施例中,公开了导向架等部件的具体结构,其中导向架11连接在工作台1上,导向架11朝向方向调节块10的一面设置有导向杆39,导向杆39上设置有导向轮34,导向轮34外周能与待加工金属丝19接触,限位杆32一端与台座31连接,另一端垂直于工作台1向外延伸,台座31与工作台1连接。

26.这样设计的目的在于,通过将导向架设置在工作台上,并且设置导向杆和导向轮使得与待加工金属丝接触后能够引导其转向,同时在限位杆上设置台座能够提高其与工作台连接的紧密度。

27.本实施例中,公开了切割结构的具体结构,其中切割结构18包括刀头33、刀头座36、伸缩杆37和气缸38,刀头33设于刀头座36上,且刀头33位于限位杆32下方,并朝向限位杆32,伸缩杆37设于支撑台2的空隙内,伸缩杆37一端与刀头座36连接,气缸38设于伸缩杆37上。限位片为“l”型结构,限位片包括第一限位片34和第二限位片35,第一限位片34和第二限位片35分别设于限位杆32的两侧。第一限位片34的“l”型结构水平段高度高于第二限位片35的“l”型结构水平段高度,支撑台2靠近第二限位片35的一端设置有接收箱6。

28.这样设计的目的在于,在需要进行切割时,气缸能够带动伸缩杆向上运动,通过刀头座使得刀头能够向上运动,从而对接触在限位杆上的待加工金属丝进行切割,将限位杆设置为半圆结构,有利于刀头从半圆的空间穿过,降低对刀头的磨损。

29.同时为了便于将切割后的待加工金属丝进行接收,设置高度不一的限位片,切割后呈螺旋状的待加工金属丝先接触高度较高的一边限位片,然后朝向另一边掉落,从而能够进入接收箱。

30.本实施例中,还公开了输送轮组的具体结构,其中输送轮组由两个以上的输送轮单元组成,输送轮单元包括上辊轮12、下辊轮15和固定座13,上辊轮12和下辊轮15安装于固定座13上,控制电机23能带动上辊轮12和下辊轮15转动。工作台1设有输送机构的一面上设置有间距均匀的安装槽25,固定座13安装于安装槽25内。

31.同时在,工作台上还设置了有注油机构,其中注油机构包括注油槽3和注油管14,注油槽3位于工作台1内,且注油槽3的进油口与进油支管8连通,进油支管8与进油管4连通,注油管14与注油槽3的出油口连通并从工作台1穿出,注油管14位于工作台1外的一部分上设置有出油口24。

32.本实施例中,还公开了一种用于接收润滑油的结构,支撑台2上设置有废油回收板16,废油回收板16与输送机构位于同侧,且废油回收板16位于输送机构的下方,废油回收板16内设置有锥形凹槽,且锥形凹槽底部设置有输送管17,输送管17与暂存箱5连通,暂存箱5的出油口与回收管7连通。

33.这样设计的目的在于,能够对毛刷滴下的润滑油进行收集,提高工作区域的清洁度,润滑油从毛刷滴落后进入废油回收板上,废油回收板内设置有锥形凹槽,便于废弃润滑油进入输送管,从而通过暂存箱进行暂存,再通过回收管进行统一的回收。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1