一种油箱外壳定位焊接装置的制作方法

1.本实用新型属于油箱技术领域,具体涉及一种油箱外壳定位焊接装置。

背景技术:

2.油箱,燃油设备上的装燃料的容器,是液压系统中储存液压油或液压液的专用容器。油箱可分为开式油箱和闭式油箱两种。油箱必须有足够大的容积;吸油管及回油管应插入最低液面以下,以防止吸空和回油飞溅产生气泡;吸油管和回油管之间的距离要尽可能地远些,之间应设置隔板;为了保持油液清洁,油箱应有周边密封的盖板,盖板上装有空气滤清器。

3.油箱的加工制造过程中通常是由下端呈敞口的油箱上壳体和上端呈敞口的油箱下壳体对接而成。油箱上壳体和油箱下壳体敞口端各自设有上翻边和下翻边,油箱上壳体和油箱下壳体之间在对接后会先打焊点初步的将上翻边和下翻边固定在一起,然后在进行缝合焊接。

4.现有的将油箱上壳体和油箱下壳体初步固定的操作中,工人采用特有的工具将两者对准后,再在两者的上翻边和下翻边上逐次的打三个焊点。这样的操作工艺使得劳动强度大,工作效率低。

5.因此,怎样才能够提供一种能够更好地降低劳动强度,能够提高工作效率的油箱外壳定位焊接装置,成为本领域技术人员有待解决的技术问题。

技术实现要素:

6.针对上述现有技术的不足,本实用新型所要解决的技术问题是:怎样提供一种能够更好地降低劳动强度,能够提高工作效率的油箱外壳定位焊接装置。

7.为了解决上述技术问题,本实用新型采用了如下的技术方案:

8.一种油箱外壳定位焊接装置,包括架体,架体包括上端的水平的支撑板,支撑板上通过支撑结构竖向向上间隔支撑板设置有安装板;其特点在于,安装板中部设有让位孔,安装板上的对应让位孔外侧设有第一定位台阶面,油箱上壳体竖向穿过所述让位孔后,油箱上壳体的上翻边与第一定位台阶面相贴配合限位;第一定位台阶面的外侧设有第二定位台阶面,第一定位台阶面和第二定位台阶面的竖向间距与所述上翻边的厚度尺寸匹配,且油箱下壳体扣接在油箱上壳体后,油箱下壳体的下翻边相贴配合在第二定位台阶面上;在支撑板上对应油箱上壳体两端和一侧各自设有焊接装置,焊接装置包括竖向设置的下电极头和上电极头,且下电极头抵接在上翻边下表面;上电极头与安装板上方的竖向伸缩机构相连,且竖向伸缩机构能够带动上电极头向下运动并抵接在所述下翻边上以将油箱上壳体和油箱下壳体焊接在一起。

9.这样,上述的油箱外壳定位焊接装置在使用时,将油箱上壳体对应的放置在安装板中部的让位孔内,并使得油箱上壳体的上翻边对应的配合在第一定位台阶面上并完成水平方向上的定位。然后再将油箱下壳体对应的扣接在油箱上壳体上方,并使得油箱下壳体

的下翻边对应的配合在第二定位台阶面上并完成水平方向上的定位。然后竖向伸缩机构带动上电极头朝向下电极头运动,并将油箱上壳体和油箱下壳体焊接在一起。之后再将油箱整体从让位孔中取出。这样一次装夹定位后,能够完成三个焊点。对油箱上壳体和油箱下壳体的定位更加准确,定位后,在打焊点时,能够更好避免两者错位,能够提高焊接质量,能够更好地降低劳动强度,能够提高工作效率。

10.作为优化,所述支撑结构包括竖向的支撑杆,支撑杆为在水平方向呈矩形布置的四个,且支撑杆的下端连接固定在支撑板上,四个支撑杆的上端各自对应的连接固定在安装板的四个转角位置。

11.这样,采用支撑杆将安装板支撑固定在支撑板上方,整个结构简单,对安装板的支撑更加可靠稳定。

12.作为优化,在支撑板的四个转角位置各自连接固定有竖向向上设置的支撑柱,支撑柱的上端固定有水平的固定板,在固定板上设置有所述竖向伸缩机构。

13.这样,通过设置支撑柱和固定板,能够更加方便安装固定竖向伸缩机构,安装结构更加简单。

14.作为优化,所述竖向伸缩机构为竖向设置的气缸,气缸缸体的前端与固定板相连,固定板上对应气缸活塞杆端设有通孔以供气缸活塞杆端竖向通过,且在气缸活塞杆端连接设置有所述上电极头。

15.这样,竖向伸缩机构为竖向设置的气缸,工作更加可靠,并且更加方便安装固定。

16.作为优化,支撑柱的上端为外螺纹结构;且固定板上对应支撑柱上端设有安装孔,且支撑柱的上端可滑动的配合在所述安装孔内;且在支撑柱上端对应固定板上下两侧各自螺纹配合设置有定位螺母以限制固定板的竖向位置。

17.这样,能够更加方便调整固定板以及气缸和上电极头的竖向高度,当上电极头磨损后,能够更好的进行调整。

18.作为优化,在安装板上让位孔的内壁上设有u形让位槽,下电极头的上端竖向穿过所述u形让位槽后抵接在所述上翻边下表面。

19.这样,能够更加方便安装设置下电极头。

附图说明

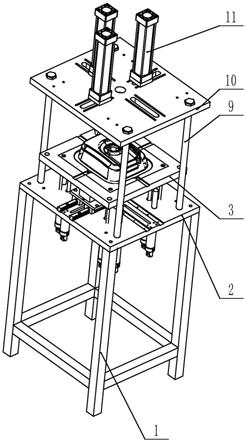

20.图1为本实用新型具体实施方式中的结构示意图(图中未显示油箱上壳体)。

21.图2为图1旋转一角度后的结构示意图。

22.图3为图1的主视图。

23.图4为图1的左视图。

24.图5为图1中的安装板的安装板的俯视图。

具体实施方式

25.下面结合附图和实施例对本实用新型作进一步说明:

26.参见图1至图5所示:一种油箱外壳定位焊接装置,包括架体1,架体包括上端的水平的支撑板2,支撑板上通过支撑结构竖向向上间隔支撑板设置有安装板3;安装板中部设有让位孔,安装板上的对应让位孔外侧设有第一定位台阶面4,油箱上壳体竖向穿过所述让

位孔后,油箱上壳体的上翻边与第一定位台阶面相贴配合限位;第一定位台阶面的外侧设有第二定位台阶面5,第一定位台阶面和第二定位台阶面的竖向间距与所述上翻边的厚度尺寸匹配,且油箱下壳体扣接在油箱上壳体后,油箱下壳体的下翻边相贴配合在第二定位台阶面上;在支撑板上对应油箱上壳体两端和一侧各自设有焊接装置,焊接装置包括竖向设置的下电极头6和上电极头7,且下电极头抵接在上翻边下表面;上电极头与安装板上方的竖向伸缩机构相连,且竖向伸缩机构能够带动上电极头向下运动并抵接在所述下翻边上以将油箱上壳体和油箱下壳体焊接在一起。

27.这样,上述的油箱外壳定位焊接装置在使用时,将油箱上壳体对应的放置在安装板中部的让位孔内,并使得油箱上壳体的上翻边对应的配合在第一定位台阶面上并完成水平方向上的定位。然后再将油箱下壳体对应的扣接在油箱上壳体上方,并使得油箱下壳体的下翻边对应的配合在第二定位台阶面上并完成水平方向上的定位。然后竖向伸缩机构带动上电极头朝向下电极头运动,并将油箱上壳体和油箱下壳体焊接在一起。之后再将油箱整体从让位孔中取出。这样一次装夹定位后,能够完成三个焊点。对油箱上壳体和油箱下壳体的定位更加准确,定位后,在打焊点时,能够更好避免两者错位,能够提高焊接质量,能够更好地降低劳动强度,能够提高工作效率。焊接时,油箱上壳体置入到安装板具有的让位孔内,油箱下壳体盖接在上方。

28.本具体实施方式中,所述支撑结构包括竖向的支撑杆8,支撑杆为在水平方向呈矩形布置的四个,且支撑杆的下端连接固定在支撑板2上,四个支撑杆的上端各自对应的连接固定在安装板3的四个转角位置。

29.这样,采用支撑杆将安装板支撑固定在支撑板上方,整个结构简单,对安装板的支撑更加可靠稳定。

30.本具体实施方式中,在支撑板2的四个转角位置各自连接固定有竖向向上设置的支撑柱9,支撑柱的上端固定有水平的固定板10,在固定板上设置有所述竖向伸缩机构。

31.这样,通过设置支撑柱和固定板,能够更加方便安装固定竖向伸缩机构,安装结构更加简单。

32.本具体实施方式中,所述竖向伸缩机构为竖向设置的气缸11,气缸缸体的前端与固定板相连,固定板上对应气缸活塞杆端设有通孔以供气缸活塞杆端竖向通过,且在气缸活塞杆端连接设置有所述上电极头7。

33.这样,竖向伸缩机构为竖向设置的气缸,工作更加可靠,并且更加方便安装固定。

34.本具体实施方式中,支撑柱9的上端为外螺纹结构;且固定板10上对应支撑柱上端设有安装孔,且支撑柱的上端可滑动的配合在所述安装孔内;且在支撑柱上端对应固定板上下两侧各自螺纹配合设置有定位螺母以限制固定板的竖向位置。

35.这样,能够更加方便调整固定板以及气缸和上电极头的竖向高度,当上电极头磨损后,能够更好的进行调整。(图中未显示定位螺母)。

36.本具体实施方式中,在安装板上让位孔的内壁上设有u形让位槽12,下电极头6的上端竖向穿过所述u形让位槽后抵接在所述上翻边下表面。

37.这样,能够更加方便安装设置下电极头。

38.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领

域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1