一种机械打点标刻的工装夹具的制作方法

[0001]

本实用新型属于机械加工领域,涉及一种机械打点标刻的工装夹具。

背景技术:

[0002]

目前对电子类产品、铭牌等商品进行标刻所采用的夹具结构形式较多,大多为针对性的专用夹具。在专利cn202782199u中描述了一种针对齿轮轴的打标工装;在专利cn203093341u中公开了一种自动翻转式激光打标工装;在《夹具结构设计手册》(第37页)中,提到了一种螺钉式单点夹紧装置。然而,以往的夹具,并不适用于机械打点标刻中小型零件的装夹定位,通常存在着以下缺陷:首先对于气动机械打标机来说,工件的定位需要工人每次用手来调整位置,调整的精准与否全凭工人的经验,耗费时间长而且存在很大的隐患;其次工件在夹具固定时,无法调节高度,工件较薄时,夹具的夹头超过工件高度,极易与机械打点标刻机的打标针头发生干涉,无法进行正常标刻,即使将工件位置调高,工件的底部也会悬空,在机械打点标刻时,工件容易向下滑动,影响打标效果。

技术实现要素:

[0003]

本实用新型的目的在于克服上述现有技术的缺点,提供一种机械打点标刻的工装夹具,能够快速对工件进行定位,并且能够调节并保持工件高度。

[0004]

为达到上述目的,本实用新型采用以下技术方案予以实现:

[0005]

一种机械打点标刻的工装夹具,包括支撑框架、高度调节块和三爪卡盘;

[0006]

支撑框架顶部固定设置有凸台,凸台中心设置有竖直方向的通孔,通孔位于凸台顶部一端为台阶孔,通孔小口径部分设置有内螺纹,凸台底部设置有与通孔螺纹连接的调高螺栓,调高螺栓长度大于凸台高度;三爪卡盘固定在凸台顶部,三爪卡盘的卡爪朝上设置;高度调节块包括底盘和三个长方形叶片,三个长方形的叶片竖直设置在底盘上,三个的叶片竖直边交汇在底盘的轴线上,高度调节块设置在三爪卡盘的通孔中,与三爪卡盘的通孔间隙设置,底盘位于台阶孔中,叶片位于相邻卡爪夹角的中间位置。

[0007]

优选的,三爪卡盘底部偏心位置向下延伸有多个销轴,凸台在销轴对应位置设置有销孔。

[0008]

进一步,销轴自由端设置有轴向的螺纹孔,销孔位于凸台底部的一端设置有固定螺栓,固定螺栓与螺纹孔连接。

[0009]

优选的,高度调节块的底盘底部设置有盲孔,盲孔直径大于调高螺栓直径。

[0010]

优选的,高度调节块的叶片上设置有长度刻度,长度刻度的零点位于高度调节块顶端。

[0011]

优选的,支撑框架包括底座、顶板和四个支撑杆,顶板位于底座正上方,通过支撑杆连接,凸台固定在顶板上表面。

[0012]

进一步,底座与连接杆连接的部位设置有方形槽,支撑杆截面为方形,支撑杆端部插入方形槽中。

[0013]

进一步,底座靠近中心位置设置有四个固定孔。

[0014]

与现有技术相比,本实用新型具有以下有益效果:

[0015]

本实用新型所述夹具,通过采用三爪卡盘对工件进行固定,能够实现对工件的快速固定及定位,提高生产效率,还可以增加定位精度,减小误差;高度调节块通过调高螺栓在竖直方向上进行移动,从而调节工件的高度,并对工件在竖直方向上进行支撑,放置工件在加工过程中向下滑动,并且高度调节块的叶片能够与三爪卡盘配合,夹紧工件时,叶片位于卡爪之间,不会对卡爪造成干涉。

[0016]

进一步,通过销轴固定在销孔中,能够将三爪卡盘牢牢固定在凸台上,防止加工过程中三爪卡盘产生晃动。

[0017]

进一步,调高螺栓能够伸入盲孔中,使高度调节块在移动过程中始终保持在三爪卡盘的中心位置,不会偏心。

[0018]

进一步,叶片上设置有长度刻度,能够快速判断工件的移动距离及高度。

[0019]

进一步,底座通过方形槽与方形的支撑杆配合,使支撑框架能加牢靠,减少加工时的晃动。

附图说明

[0020]

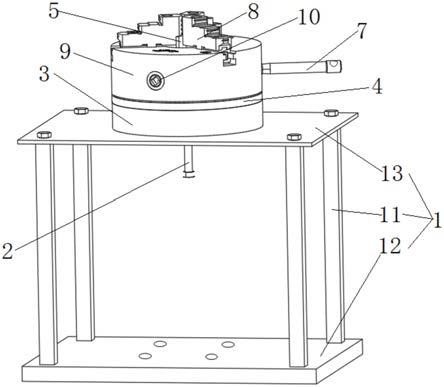

图1为本实用新型的结构示意图;

[0021]

图2为本实用新型的结构爆炸图;

[0022]

图3为本实用新型的底座结构示意图;

[0023]

图4为本实用新型的顶板结构示意图;

[0024]

图5为本实用新型的高度调节块结构示意图。

[0025]

其中:1-支撑框架;2-调高螺栓;3-凸台;4-下卡盘体;5-高度调节块;6-盘丝;7-手紧扳手;8-卡爪;9-上卡盘体;10-卡盘伞齿轮;11-支撑杆;12-底座;13-顶板;14-底盘;15-叶片。

具体实施方式

[0026]

下面结合附图对本实用新型做进一步详细描述:

[0027]

如图1和图2所示,为本实用新型所述的机械打点标刻的工装夹具,包括支撑框架1、高度调节块5和三爪卡盘。

[0028]

支撑框架1包括底座12、顶板13和四个支撑杆11,底座12和顶板13为长方形板,顶板13位于底座12正上方,通过支撑杆11连接,支撑杆11位于顶板13和底座12的四个角。

[0029]

如图3所示,底座12与连接杆连接的部位设置有方形槽,支撑杆11截面为方形,支撑杆11端部插入方形槽中,支撑杆11两端设置有螺纹孔,通过螺栓将底座12和顶板13连接。底座12靠近中心位置设置有四个固定孔,方便将支撑框架1与气动打标机进行位置固定。

[0030]

如图4所示,顶板13上表面固定有凸台3,凸台3为圆柱体,凸台3轴线上设置有通孔,通孔位于凸台3顶部一端为台阶孔,通孔小口径部分设置有内螺纹,凸台3底部设置有与通孔螺纹连接的调高螺栓2,调高螺栓2长度大于凸台3高度;凸台3在偏心位置设置有三个绕圆心均匀分布的销孔;顶板13在与凸台3的通孔和销孔对应位置,均设置有贯穿孔。

[0031]

如图2所示,三爪卡盘包括下卡盘体4、盘丝6、手紧扳手7、卡爪8、上卡盘体9和卡盘

伞齿轮10;下卡盘体4与上卡盘体9通过螺栓连接成完整卡盘体,盘丝6与卡盘伞齿轮10在卡盘体内通过齿轮配合,将手紧扳手7插入任一卡盘伞齿轮10方孔中,转动扳手时带动卡盘伞齿轮10转动,卡盘伞齿轮10带动盘丝6转动,通过盘丝6端面螺纹的转动,带动三块卡爪8同时趋进或离散,来达到夹紧工件的目的。

[0032]

三爪卡盘固定在凸台3顶部,三爪卡盘的卡爪8朝上设置,具体为下卡盘体4底部偏心位置向下延伸有多个销轴,销轴插入销孔中,销轴自由端设置有轴向的螺纹孔,销孔位于对应顶板13底部设置有固定螺栓,固定螺栓与螺纹孔连接。

[0033]

如图5所示,高度调节块5包括底盘14和三个长方形叶片15,三个长方形的叶片15竖直设置在底盘14上,三个的叶片15竖直边交汇在底盘14的轴线上,高度调节块5的底盘14底部设置有盲孔,盲孔直径大于调高螺栓2直径,深度为15mm;高度调节块5的叶片15上设置有长度刻度,长度刻度的零点位于高度调节块5顶端。

[0034]

如图2所示,高度调节块5设置在三爪卡盘的通孔中,与三爪卡盘的通孔间隙设置,底盘14位于台阶孔中,叶片15位于相邻卡爪8夹角的中间位置。

[0035]

本发送所述固定夹具在使用时,可根据实际机械打标高度需求来调节高度调节体的高度,以此来实现样件高度的准确调节,可大幅度提高实验需求。当夹持工件较薄时可转动调高螺栓2来调高高度调节体上升;当夹持工件较厚时可转动调高螺栓2来调高高度调节体下降,以此结构来实现装夹工件高度上的调节。

[0036]

本实施例中,本实用新型使用对象为小尺寸圆片零件,直径6mm~160mm,厚度1mm~30mm,下面对本实用新型的操作过程做详细描述:

[0037]

步骤1:将固定夹具放置在气动打标机对应沟槽位置,用螺栓作紧固处理。确认气动打标机工作台上无其他干扰物,先将螺栓送入沟槽内,通过底板上的固定孔进行固定连接,确认打标设备正常、连接紧固无松动现象。

[0038]

步骤2:检查样件并加载样件。

[0039]

检查样件是否满足使用对象相关要求,左旋卡爪8至加载状态;将手紧扳手7插入任一卡盘伞齿轮10方孔中,转动扳手时,小齿轮带动盘丝6转动,通过盘丝6端面螺纹的转动,带动三块卡爪8同时趋进或离散;旋动调高螺栓2调整高度调节块5高度直至样件上表面高于卡爪8上表面,右旋旋紧手紧卡盘;使用手紧扳手7逆时针旋转,夹紧样件。

[0040]

步骤3:预打标,人工调焦找正圆形零件形心坐标。保证工装稳定无松动,打开气动打标机,通过摇气动打标机上的手柄调整打标针高度;通过可视化窗口操作调整打标针打标坐标;打开进气阀,进行预打标,观察打标轨迹是否安全,打标是否完全至于样件上方,记录打标的高度坐标和工作面上的位置坐标。

[0041]

步骤4:调整好气动打标机打标参数,进行打标。

[0042]

本实用新型能实现对直径范围为6mm~160mm、厚度不等零件的高效稳定装夹,满足实际生产使用。对小尺寸薄片零件的打标提出了一个较为完善的解决方案,该实用新型可以极大地方便小型薄片零件的打标过程,并具有一定的经济效益。

[0043]

以上内容仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改动,均落入本实用新型权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1