安全式高效仿形机的制作方法

[0001]

本实用新型涉及板材加工技术领域,具体涉及一种安全式高效仿形机。

背景技术:

[0002]

目前,门板的外套或装饰通常为异形(如:弧形、棱形或三角形等)的板材拼接而成,在对异形的板材加工时,需要进行铣槽,以便于异形的板材后续拼接加工。现有的矩形板材,由于形状规则,可使用铣槽机便能直接加工,且加工效率高。但是,由于现有的铣槽机不能适应异形的板材,因此,异形的板材加工方式通常采用:人工加工,通过人工加工的方式,加工效率低且劳动强度大。

技术实现要素:

[0003]

本实用新型意在提供一种安全式高效仿形机,以提高异形的板材的铣槽效率,降低操作人员的劳动强度,提高板材的生产效率。

[0004]

为实现上述目的,本实用新型提供如下技术方案:安全式高效仿形机,包括加工平台和固定在加工平台上的驱动件,驱动件的输出轴上设置有铣刀;铣刀的下方设置有与加工平台竖直滑动连接的仿形平台,仿形平台与加工平台之间设置有用于调节仿形平台高度的调节工装,仿形平台与调节工装固定连接;加工平台上固定安装有导向工装,仿形平台上设置有能与导向工装相抵的仿形工装,仿形工装沿仿形平台的纵向或横向运动,仿形工装上设置有若干夹持工装。

[0005]

本实用新型的原理以及有益效果:(1)将需要加工的异形板材放置于仿形工装上,并通过夹持工装对异形板材进行夹持,以达到定位的目的。再通过调节工装调节仿形平台的高度,进而调节异形板材与铣刀之间的相对位置,以使得铣刀能够对异形板材精确铣槽。铣槽时,将仿形工装沿仿形平台的纵向和横向进行移动,以调节异形板材与铣刀之间的相对位置,进而使得铣刀能够铣到异形板材的不同位置,同时,还设置有导向工装,导向工装在对异形板材导向,并且导向工装对异形板材限位,以保证铣槽的精确性。

[0006]

(2)本方案中,通过仿形平台和仿形工装,以使得异形板材相对于铣刀按照异形板材的形状运动,进而达到异形板材铣槽的目的,同时,减少了人工操作,降低了操作人员的工作强度,提高了异形板材的铣槽效率,进而提高了异形板材的加工效率。

[0007]

进一步,调节工装包括主轴和次轴,主轴上同轴固定有主锥齿轮,次轴包括与加工平台竖直滑动连接的外轴和位于外轴内的内轴,内轴上同轴固定有与主锥齿轮啮合的次锥齿轮,外轴与仿形平台之间固定有连接轴。

[0008]

有益效果:主轴带动主锥齿轮转动,主锥齿轮带着次锥齿轮转动,次锥齿轮带动内轴转动,内轴带着外轴竖直往复滑动,进而外轴带着仿形平台竖直往复滑动,以达到仿形平台高度位置调节的目的。

[0009]

进一步,导向工装包括固定在加工平台上的导向轴,导向轴上转动连接有导向轮。

[0010]

有益效果:仿形工装与导向轮相抵,导向轮对仿形工装进行导向,以避免影响仿形

工装的横向移动。

[0011]

进一步,仿形平台的上部沿其横向开有若干横向槽,仿形工装包括第一板和第二板,第一板上固定有若干与横向槽数量相同的导向块,导向块与横向槽水平滑动连接,第一板上开有沿仿形平台横向的若干纵向槽,第二板上固定有若干与纵向槽数量相同的滑块,滑块与纵向槽水平滑动连接,第二板上开有与导向工装滑动配合的异形槽。

[0012]

有益效果:第一板在仿形平台上横向滑动,第二板在第一板上纵向滑动,并通过导向工装与异形槽配合,导向工装通过异形槽对第二板进行导向,使得第一板带着第二板滑动过程中,第二板沿着异形槽的形状进行运动,进而使得铣刀对异形板材进行铣槽,如此可以适应不同形状的异形板材。

[0013]

进一步,第一板的纵截面为l型,第一板的竖直段固定有限位块,仿形平台上开有与限位块水平滑动的限位槽。

[0014]

有益效果:通过限位槽和限位块的配合,对第一板进行限位,以使得第一板在横向滑动时稳定移动。

[0015]

进一步,第二板上固定有定位工装,夹持工装位于定位工装远离加工平台的一侧。

[0016]

有益效果:通过定位工装对异形板材进行定位,以便于夹持工装对异形板材进行夹持。

[0017]

进一步,夹持工装包括底座、铰接在底座上的夹紧臂和铰接在底座上的摇臂,摇臂与底座之间铰接有连接臂。

[0018]

有益效果:摇臂驱动夹紧臂,夹紧臂对异形板材进行夹持。同时,在夹紧臂将异形板材夹紧时,操作人员可以通过摇臂和底座带动第二板沿仿形平台的纵向运动,进而达到调节异形板材位置的目的。

[0019]

进一步,驱动件的输出轴上开有固定腔,固定腔内固定有气动件,气动件的输出轴与铣刀固定连接,气动件电连接有控制开关,控制开关以控制气动件的启闭。

[0020]

有益效果:仿形平台调节好位置之后,铣刀与异形板材的位置会有一定的差距,此时,通过控制开关开启气动件,气动件会带着铣刀向异形板材运动,进一步调节铣刀与异形板材的相对位置,进一步提高铣刀加工的精确性。

[0021]

进一步,主轴上同轴固定有转盘,转盘上固定有转臂。

[0022]

有益效果:操作人员握持转臂,并通过转臂带动转盘转动,进而转盘带着主轴转动,如此增大主轴与操作人员的接触面积,通过转盘和转臂以便于操作人员对调节工装进行操作。

[0023]

进一步,导向块的底部转动连接有滚珠。

[0024]

有益效果:通过滚珠减少导向块与横向槽的摩擦力,以便于仿形工装的滑动。

附图说明

[0025]

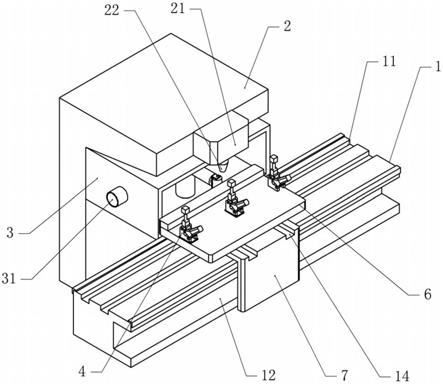

图1为本实用新型实施例一中安全式高效仿形机的轴测图;

[0026]

图2为本实用新型实施例一中安全式高效仿形机的正视图;

[0027]

图3为本实用新型实施例一中安全式高效仿形机的左视图;

[0028]

图4为图3的a部分放大图;

[0029]

图5为图3的b部分放大图;

[0030]

图6为本实用新型实施例一中安全式高效仿形机的俯视图;

[0031]

图7为图2的e-e向剖视图;

[0032]

图8为图7的c部分放大图。

具体实施方式

[0033]

下面通过具体实施方式进一步详细说明:

[0034]

说明书附图中的附图标记包括:仿形平台1、横向槽11、限位槽12、纵向槽14、加工平台2、电机21、铣刀22、泄压阀23、气缸24、密封箱25、进气电磁阀26、出气电磁阀27、三通管28、碎屑箱3、废料口31、夹持工装4、夹持块41、夹持臂42、底座43、连接臂44、摇臂45、握持部46、转盘5、转臂51、主轴52、主锥齿轮53、次锥齿轮54、内轴55、外轴56、固定轴60、导向轴57、导向轮58、第二板6、定位工装61、异形槽62、第一板7、限位块71、导向块72、滚珠73。

[0035]

实施例一:

[0036]

基本如附图1、附图2和附图3所示,安全式高效仿形机,包括机架,机架上螺栓固定有加工平台2,加工平台2上螺栓固定有驱动件,本实施例中驱动件为电机21,电机21的输出轴朝向下方,并且电机21的输出轴上同轴固定连接有铣刀22。

[0037]

结合附图7所示,加工平台2上螺栓固定有碎屑箱3,碎屑箱3上开有废料口31,废料口31通过管道连通有负压泵(图中未示出)。碎屑箱3内设置有导向轴57,导向轴57上焊接有与碎屑箱3焊接的固定轴60,导向轴57上转动连接有导向轮58。

[0038]

加工平台2的右侧设置有仿形平台1,加工平台2上设置有次轴,次轴包括竖向的外轴56和内轴55,外轴56穿过碎屑箱3,并且外轴56与碎屑箱3竖直滑动连接,内轴55位于外轴56内,并且内轴55与外轴56螺纹连接,内轴55的底部同轴焊接有次锥齿轮54,加工平台2上转动连接有横向的主轴52,主轴52上同轴焊接有与次锥齿轮54啮合的主锥齿轮53,主轴52远离主锥齿轮53的一端贯穿出加工平台2,主轴52上同轴焊接有转盘5,转盘5上焊接有转臂51。仿形平台1与外轴56之间设置有连接轴,连接轴的两端分别与仿形平台1和外轴56焊接固定。

[0039]

仿形平台1上设置有仿形工装,结合附图4、附图5和附图6所示,仿形平台1上开有若干横向的横向槽11,仿形工装包括第一板7和第二板6,第一板7下部焊接固定有若干导向块72,导向块72与横向槽11的数量相同,并且导向块72与横向槽11一一对应,导向块72上转动连接有若干滚珠73。结合附图3所示,第一板7的纵截面为l型,第一板7的竖直段上焊接有限位块71,仿形平台1上开有限位槽12,限位块71与限位槽12水平滑动连接。第一板7的上部开有若干沿仿形平台1的纵向设置的纵向槽14,第二板6的下部螺栓固定有若干滑块,滑块的数量与纵向槽14相同,并且滑块与纵向槽14一一对应,滑块与纵向槽14水平滑动连接。第二板6上开有异形槽62,第二板6可以带着异形槽62朝向导向轴57和导向轮58滑动,以使得导向轮58伸入到异形槽62内,本实施例中异形槽62的纵截面为弧形、棱形、三角形等,本实施例中异形槽62的纵截面为弧形(图中未示出)。

[0040]

第二板6的上部左侧螺栓固定有定位工装61,本实施例中定位工装61为定位板,如附图4所示,定位板的右侧设置有夹持工装4,夹持工装4包括螺栓固定在第二板6上的底座43,底座43的左侧铰接有夹持臂42,夹持臂42上螺栓固定有夹持块41,本实施例中夹持块41由橡胶材料制成,底座43的右侧设置有摇臂45,摇臂45的一端与夹持臂42铰接,摇臂45的另

一端与底座43之间设置有连接臂44,连接臂44的两端分别与摇臂45和底座43铰接。摇臂45上螺钉固定有由橡胶材料制成的握持部46。

[0041]

对异形板材铣槽过程中,负压泵通过气管对碎屑箱3内抽负压,在负压的作用下,铣槽所产生的板材碎屑进入到碎屑箱3内,以达到除碎屑的目的。

[0042]

具体实施过程如下:

[0043]

选取第二板6,需要满足异形槽62与加工的异形板材的形状相同,第二板6通过滑块伸入到纵向槽14内与第一板7水平滑动连接。将异形板材放置于定位工装61上,如附图4所示,操作人员通过握持部46带动摇臂45顺时针转动,摇臂45带着夹持臂42逆时针转动,以使得夹持臂42通过夹持块41对异形板材夹持。

[0044]

如附图7所示,通过转臂51带动转盘5顺时针转动时,转盘5带动主轴52转动,主轴52带动主锥齿轮53转动,主锥齿轮53带动次锥齿轮54转动,进而内轴55带着外轴56竖直滑动,进而外轴56带着仿形平台1向上滑动,仿形平台1通过第一板7带着第二板6朝向铣刀22运动,如此使得异形板材与铣刀22的相对位置得到调节,以便于铣刀22对异形板材进行铣槽加工。通过转臂51带着转盘5逆时针转动时,仿形平台1向下滑动。

[0045]

在加工时,启动电机21带着铣刀22转动,结合附图1和附图3所示,在加工过程中,操作人员通过第一板7带着第二板6横向移动,并且通过夹持工装4推动第二板6朝向导向轮58运动,以使得导向轮58伸入到异形槽62内,始终保持导向轮58与异形槽62的内壁相抵。在导向轮58和异形槽62的作用下,导向轮58通过异形槽62导向,使得第二板6沿异形槽62的形状运动,即异形板材随着异形槽62的形状运动,如此实现铣刀22对异形板材进行铣槽的目的。

[0046]

本实施例中,异形板材加工过程中,由于导向轮58和异形槽62的导向作用下,第二板6随着异形槽62的形状运动,避免了操作人员与铣刀22接触,进而保证了操作人员的安全性。同时,根据异形板材的形状选取开有不同形状异形槽62的第二板6,以适应不同的异形板材,方便操作人员的加工。

[0047]

实施例二:

[0048]

实施例二与实施例一的不同之处在于,如附图8所示,电机21的输出轴上开有安装槽,安装槽内螺栓固定有气动件,本实施例中气动件为气缸24,气缸24的进气口连通有进气电磁阀26,气缸24的出气口连通有出气电磁阀27,输出轴的外部套设有中空的密封箱25,密封箱25螺栓固定在电机21上,密封箱25与电机的输出轴转动连接。进气电磁阀26和出气电磁阀27均电连接有控制开关,控制开关位于加工平台2的下部。气缸24的输出轴与铣刀22螺栓固定连接,密封箱25连通有气泵,密封箱25上螺栓固定有分别与进气电磁阀26和出气电磁阀27连通的气管,气管与气泵连通。气泵向密封箱25内送入气体,密封箱25连通有泄压阀23,当密封箱25内的气体达到一定的压强时,气体从泄压阀23排出(图中未示出),结合附图1泄压阀23连通有三通管28,三通管28的两个出口分别连通有朝向横向槽11和纵向槽14的气管。进气电磁阀26和出气电磁阀27均为常开型电磁阀。

[0049]

具体实施过程如下:

[0050]

当异形板材与铣刀22还具有一定的距离时,操作人员可以使用脚部踩踏控制开关,控制开关将出气电磁阀27关闭,气泵向密封箱25内送入气体,气体通过进气电磁阀26进入到气缸24内,气缸24带着铣刀22向下运动,如此通过气缸24调节铣刀22的位置,进一步提

高铣刀22的加工精确性,当操作人员再次踩踏控制开关时,进气电磁阀26关闭,此时,气体通过出气电磁阀27进入到气缸24内,气缸24带着铣刀22复位。

[0051]

当密封箱25内的气体达到一定的量时,将密封箱25内的气体通过泄压阀23排出。气体通过泄压阀23从三通管28排出,如此达到间歇性排气的功能,并且由于密封箱25内的气体具有一定气压,在气压的作用下,气体将纵向槽14和横向槽11内的残留的板材碎屑吹走,减少了板材碎屑对第一板7和第二板6滑动的影响,进一步提高了异形板材的加工精度。当停止向密封箱25内送入气体时,同时将进气电磁阀26和出气电磁阀27关闭,气缸内的气体进入到密封箱25内。

[0052]

以上的仅是本实用新型的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新型构思的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本实用新型所省略描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1