一种激光切割生产线的制作方法

1.本实用新型涉及板材切割领域,尤其是涉及一种激光切割生产线。

背景技术:

2.公知的,激光切割是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将工件割开;具有精度高,切割快,效果好的特点。现有的激光切割机只有单独一台设备,在使用前需要人工将板料运送至激光切割机处,不仅工作效率低下,且安全系数较低,因此,提出一种自动放料、上料并切割的激光切割生产线,成为本领域技术人员的基本诉求。

技术实现要素:

3.为了克服背景技术中的不足,本实用新型公开了一种激光切割生产线。

4.为了实现所述发明目的,本实用新型采用如下技术方案:

5.一种激光切割生产线,包括床身、台面单元、激光切割单元、校平机和放料机,床身的一侧外部设有料车,另一侧外部设有放料机,床身与放料机之间设有校平机;

6.床身的上面两边沿长度方向均设有滑轨,滑轨的一侧下部设有沿长度方向布置的齿条,床身上面一侧的中部固定有台面单元,另一侧设有传送带,台面单元的外侧上部依次设有滑动设置的激光切割单元、拉料机构,且激光切割单元位于拉料机构的左侧;

7.拉料机构包括上部横梁、下部横梁、电机和滑板,上部横梁通过下部两边的一侧立柱、另一侧立柱与下部横梁固定连接,所述上部横梁、一侧立柱、另一侧立柱与下部横梁焊接为一体;上部横梁下部两端的连接立柱均分别与滑板固定连接,滑板的上面均安装有电机,电机的输出端安装有齿轮,齿轮与滑轨一侧下部的齿条相啮合,滑板通过滑块滑动设置在滑轨上,在上部横梁的下面中部固定有上夹钳,下部横梁的上面中部固定有气缸,在气缸的顶升端固定有与上夹钳相对应的下夹钳。

8.所述的激光切割生产线,台面单元包括矩形框架、刀条、手动挡料组件和自动挡料组件,矩形框架的内部间隔设有两条横向支撑,矩形框架的内边框与横向支撑之间均设有纵向支撑,在纵向支撑上沿其长度方向间隔均匀的固定有多条刀条,两块横向支撑之间的两边均设有自动挡料组件,在矩形框架一侧边缘的两边均设有手动挡料组件。

9.所述的激光切割生产线,在两条横向支撑上均安装有刀条支架,刀条支架呈u形,在u形开口内间隔均匀的设有多个竖向挡片,每个竖向挡片均设置在相邻两刀条之间,且高度低于刀条的高度。

10.所述的激光切割生产线,自动挡料组件包括丝杠模组和设置在丝杠模组两端的工字轮组件,丝杠模组通过安装板固定在两条横向支撑之间,丝杠模组的丝杠为正反丝杠,在正反丝杠的两端均设有通过滑台安装座固定的工字轮组件,工字轮组件包括固定轴和工字轮,固定轴的下端固定在丝杠座上,固定轴的外部设有转动连接的工字轮。

11.所述的激光切割生产线,手动挡料组件均包括连接板和工字轮组件,在连接板上

面一侧沿宽度方向间隔设有两个条形孔,连接板通过条形孔内的螺栓固定在矩形框架外端上面,在连接板上面另一侧固定有工字轮组件,工字轮组件包括固定轴和工字轮,固定轴的下端固定在连接板上,固定轴的外部设有转动连接的工字轮。

12.所述的激光切割生产线,在校平机的进口、出口及床身的进料端均固定有托料机构,托料机构包括后面板、侧板和上料组件,侧板设置有两块,在两块侧板之间的后部固定有后面板,两块侧板的上边缘一侧为直线段,另一侧为圆弧段,在两侧直线段与圆弧段连接处的上部均设有向上延伸的挂耳;

13.上料组件包括支撑托辊a、上托辊和支撑托辊b,在两侧挂耳相对应的通孔之间设有上托辊,两块侧板直线段之间的上部平行间隔设有两根支撑托辊b,在两根支撑托辊b上间隔设有滑动设置的卡板,在两根支撑托辊b的下部设有两根丝杠,丝杠的外端分别与固定在侧板外面的摇把固定连接,丝杠上均设有丝座分别与卡板的下面固定连接,在两块侧板的圆弧段之间沿圆周方向间隔设有多根支撑托辊a。

14.由于采用了上述技术方案,本实用新型具有如下有益效果:

15.本实用新型所述的激光切割生产线,通过在台面单元上设置拉料机构、自动挡料组件和手动挡料组件,将板料进行加持实现送料、并自动挡料的目的;本实用新型结构简单、使用方便,全自动上料,切料的大大提高了工作效率和安全性。

附图说明

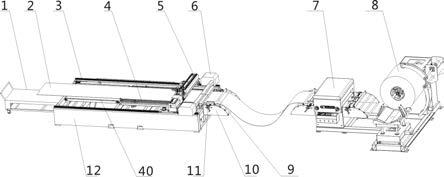

16.图1是本实用新型的结构示意图;

17.图2是本实用新型拉料机构的结构示意图;

18.图3是本实用新型台面单元与拉料机构的安装示意图;

19.图4是本实用新型手动挡料组件的结构示意图;

20.图5是本实用新型托料机构的结构示意图;

21.图中:1、料车;2、板料;3、滑轨;4、台面单元;5、激光切割单元;6、拉料机构;7、校平机;8、放料机;9、上托辊;10、托料机构;11、送料组件;12、床身;13、电机;14、上部横梁;15、连接立柱;16、滑板;17、一侧立柱;18、上夹钳;19、下夹钳;20、气缸;21、下部横梁;22、另一侧立柱;23、刀条;24、刀条支架;25、自动挡料组件;26、横向支撑;27、矩形框架;28、手动挡料组件;29、固定轴;30、工字轮;31、连接板;32、条形孔;33、后面板;34、卡板;35、丝杠;36、摇把;37、支撑托辊a;38、支撑托辊b;39、侧板;40、传送带。

具体实施方式

22.通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进。

23.结合附图1

‑

5所示的激光切割生产线,包括床身12、台面单元4、激光切割单元5、校平机7和放料机8,床身12的一侧外部设有料车1,另一侧外部设有放料机8,床身12与放料机8之间设有校平机7;

24.床身12的上面两边沿长度方向均设有滑轨3,滑轨3的一侧下部设有沿长度方向布置的齿条,床身12上面一侧的中部固定有台面单元4,另一侧设有传送带40,台面单元4的外侧上部依次设有滑动设置的激光切割单元5、拉料机构6,且激光切割单元5位于拉料机构6

的左侧;

25.拉料机构6包括上部横梁14、下部横梁21、电机13和滑板16,上部横梁14通过下部两边的一侧立柱17、另一侧立柱22与下部横梁21固定连接,所述上部横梁14、一侧立柱17、另一侧立柱22与下部横梁21焊接为一体;上部横梁14下部两端的连接立柱15均分别与滑板16固定连接,滑板16的上面均安装有电机13,电机13的输出端安装有齿轮,齿轮与滑轨3一侧下部的齿条相啮合,滑板16通过滑块滑动设置在滑轨3上,在上部横梁14的下面中部固定有上夹钳18,下部横梁21的上面中部固定有气缸20,在气缸20的顶升端固定有与上夹钳18相对应的下夹钳19。

26.所述的激光切割生产线,台面单元4包括矩形框架27、刀条23、手动挡料组件28和自动挡料组件25,矩形框架27的内部间隔设有两条横向支撑26,矩形框架27的内边框与横向支撑26之间均设有纵向支撑,在纵向支撑上沿其长度方向间隔均匀的固定有多条刀条23,两块横向支撑26之间的两边均设有自动挡料组件25,在矩形框架27一侧边缘的两边均设有手动挡料组件28。

27.所述的激光切割生产线,在两条横向支撑26上均安装有刀条支架24,刀条支架24呈u形,在u形开口内间隔均匀的设有多个竖向挡片,每个竖向挡片均设置在相邻两刀条23之间,且高度低于刀条23的高度。

28.所述的激光切割生产线,自动挡料组件25包括丝杠模组和设置在丝杠模组两端的工字轮组件,丝杠模组通过安装板固定在两条横向支撑26之间,丝杠模组的丝杠为正反丝杠,在正反丝杠的两端均设有通过滑台安装座固定的工字轮组件,工字轮组件包括固定轴29和工字轮30,固定轴29的下端固定在丝杠座上,固定轴29的外部设有转动连接的工字轮30。

29.所述的激光切割生产线,手动挡料组件28均包括连接板31和工字轮组件,在连接板31上面一侧沿宽度方向间隔设有两个条形孔32,连接板31通过条形孔32内的螺栓固定在矩形框架27外端上面,在连接板31上面另一侧固定有工字轮组件,工字轮组件包括固定轴29和工字轮30,固定轴29的下端固定在连接板31上,固定轴29的外部设有转动连接的工字轮30。

30.所述的激光切割生产线,在校平机7的进口、出口及床身12的进料端均固定有托料机构10,托料机构10包括后面板33、侧板39和上料组件11,侧板39设置有两块,在两块侧板39之间的后部固定有后面板33,两块侧板39的上边缘一侧为直线段,另一侧为圆弧段,在两侧直线段与圆弧段连接处的上部均设有向上延伸的挂耳;

31.上料组件11包括支撑托辊a37、上托辊9和支撑托辊b38,在两侧挂耳相对应的通孔之间设有上托辊9,两块侧板39直线段之间的上部平行间隔设有两根支撑托辊b38,在两根支撑托辊b38上间隔设有滑动设置的卡板34,在两根支撑托辊b38的下部设有两根丝杠35,丝杠35的外端分别与固定在侧板39外面的摇把36固定连接,丝杠35上均设有丝座分别与卡板34的下面固定连接,在两块侧板39的圆弧段之间沿圆周方向间隔设有多根支撑托辊a37。

32.实施本实用新型所述的激光切割生产线,在使用时,通过放料机8放料,校平机7将板料2校平,从校平机7校平后的板料2进入托料机构10的上托辊9与支撑托辊37之间,通过摇把36带动卡板34在两根支撑托辊b38上滑动,使卡板34位于板料2宽度方向的两侧边部,板料2首先进入拉料机构6的上夹钳18和下夹钳19之间,由下部横梁21上面中部的气缸20顶

升下夹钳19,使其夹紧板料2,两个电机13通过齿轮齿条带动拉料机构6在滑轨3上行走,激光切割单元5为现有技术,其行走原理与拉料机构6相同,激光切割单元5在床身12的刀条23上行走并实现切割作业,切割后的板料2行走至传送带40上并落入料车1上面,完成激光切割;其中,手动挡料组件28可通过板料2的宽度固定在台面单元的后部,且靠近传送带40处,使板料2位于两工字轮30之间;自动挡料组件25通过丝杠模组的电机驱动正反丝杠,分别带动两组自动挡料组件25向中部行走,使板料2位于两工字轮30之间。

33.本实用新型未详述部分为现有技术。

34.为了公开本实用新型的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本实用新型旨在包括一切属于本构思和实用新型范围内的实施例的所有变化和改进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1