一种眼镜框的防护激光焊接装置的制作方法

1.本申请涉及金属眼镜框加工技术的领域,尤其是涉及一种眼镜框的防护激光焊接装置。

背景技术:

2.金属眼镜框一般包括镜圈、镜腿、连接左右镜圈的鼻托以及用于连接镜框和镜腿的桩头,其连接过程一般采用热铆装置将桩头与镜圈连接,镜脚通过连接结构与桩头连接。

3.相关技术进行镜圈与桩头热铆的过程中,为了提高桩头和镜圈焊接的精确性,一般都会为不同形状的镜框定制对应形状的定位焊接模具,以及为桩头定制对应的固定模具。

4.针对上述中的相关技术,发明人认为存在有如下缺陷:对于不同形状的镜圈,镜圈和桩头连接位置的弧度形状往往存在差异,镜圈和桩头连接位置作为焊接中心,往往对镜圈和桩头焊接的精确性起到关键作用,相关技术难以满足对于对镜圈和桩头焊接的精确性有较高要求的金属眼镜框加工。

技术实现要素:

5.为了改善镜圈和桩头连接位置定位的精确性,本申请提供一种眼镜框的防护激光焊接装置。

6.本申请提供的一种眼镜框的防护激光焊接装置,采用如下的技术方案:

7.一种眼镜框的防护激光焊接装置,包括固定平台、用于对镜圈进行定位的定位装置、驱动固定平台向靠近或远离固定模具的驱动组件,定位装置安装于固定平台,所述定位装置包括用于和第一弧形部抵触的定位件;所述定位件包括用于抵紧第一弧形部的抵紧部、以及定位螺栓,所述抵紧部靠近固定模具的一端延伸出固定平台,所述抵紧部开设有腰形孔,所述定位螺栓穿设腰形孔并和固定平台螺纹连接。

8.通过采用上述技术方案,通过拧紧定位螺栓,即可将抵紧部锁定于固定平台;拧松定位螺栓,即可微调抵紧部和第一弧形部的接触角度,或者更换不同的抵紧部以适应不同弧度形状的第一弧形部,以对第一弧形部起到防护作用,防止第一弧形部焊接过程中产生变形;将桩头放置于固定模具、镜圈放置于定位装置,调整抵紧部和第一弧形部的接触角度,启动驱动组件,使得固定平台向靠近固定模具的方向移动,待定位装置移动到所需位置后,即可通过热铆装置将桩头和第一弧形部焊接在一起,通过设置可调节的抵紧部,以使抵紧部抵紧桩头和镜圈的焊接位置,从而改善了镜圈和桩头连接位置定位的精确性。

9.优选的,所述定位装置还包括用于隔开缺口两侧的镜圈局部部分的隔断件。

10.通过采用上述技术方案,避免桩头和镜圈焊接时影响缺口另一侧的镜圈部分。

11.优选的,所述隔断件包括隔断片和隔断螺栓,所述隔断片靠近固定模具的一端延伸出固定平台,所述隔断片开设有腰形孔,所述隔断螺栓穿设腰形孔并和固定平台螺纹连接。

12.通过采用上述技术方案,通过拧紧隔断螺栓,即可将隔断片锁定于固定平台;拧松隔断螺栓,即可调节隔断片固定模具之间的距离,将隔断片调节到所需位置后,即可避免桩头和镜圈焊接时影响缺口另一侧的镜圈部分。

13.优选的,所述定位装置还包括用于对第二弧形部进行定位的第二定位组件。

14.通过采用上述技术方案,增加镜圈的定位点,从而增加镜圈焊接过程中的稳定性。

15.优选的,所述第二定位组件包括用于和第二弧形部接触的第一防护套、以及第一螺栓,所述第一螺栓穿设第一防护套并和固定平台螺纹连接。

16.通过采用上述技术方案,通过拧松第一螺栓,即可更换不同形状和大小的第一防护套以适应不同弧度形状的第二弧形部,提高镜圈定位的精确性。

17.优选的,所述定位装置还包括用于对第三弧形部进行定位的第三定位组件。

18.通过采用上述技术方案,增加镜圈的定位点,从而增加镜圈焊接过程中的稳定性。

19.优选的,所述第三定位组件包括用于和第二弧形部接触的第二防护套、以及第二螺栓,所述第二螺栓穿设第二防护套并和固定平台螺纹连接。

20.通过采用上述技术方案,先将镜圈的上镜条和下镜条之间的最宽距离套在第一防护套和第二防护套外,然后将镜圈向靠近固定模具方向下拉,使得第一防护套远离第二防护套的一侧和第二弧形部的内壁接触、第二防护套远离第一防护套的一侧和第三弧形部的内壁接触,再将第一弧形部的内壁和抵紧部靠近固定模具的一侧接触,即可将镜圈定位于定位装置上;通过拧松第二螺栓,即可更换不同形状和大小的第二防护套以适应不同弧度形状的第三弧形部,提高镜圈定位的精确性。

21.优选的,所述固定平台安装有定位装置的一侧具有形状和镜圈的曲线相适应的凸起。

22.通过采用上述技术方案,使得定位装置在对镜圈进行定位的过程中,对镜圈起防护作用,减少镜圈的变形。

23.综上所述,本申请包括以下至少一种有益技术效果:

24.1.通过设置和第一弧形部抵触的抵紧部,且设置抵紧部可拆卸安装于固定平台,即可微调抵紧部和第一弧形部的接触角度,或者更换不同的抵紧部以适应不同弧度形状的第一弧形部,从而改善镜圈和桩头连接位置定位的精确性;

25.2.通过设置第二定位组件和第三定位组件,增加镜圈的定位点,从而增加镜圈焊接过程中的稳定性,对镜圈起防护作用,减少镜圈的变形。

附图说明

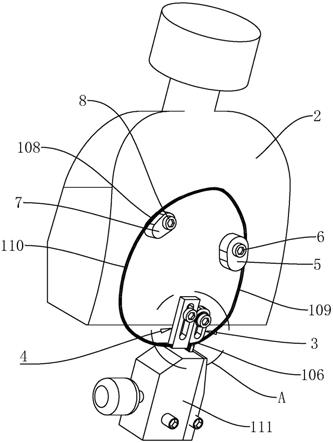

26.图1是金属眼镜框的结构示意图。

27.图2是镜圈的结构示意图。

28.图3是本申请实施例的结构示意图。

29.图4是图3中a处的放大结构示意图。

30.附图标记说明:1、眼镜框;101、镜圈;102、鼻托;103、镜腿;104、桩头;105、缺口;106、第一弧形部;107、第二弧形部;108、第三弧形部;109、上镜条;110、下镜条;111、固定模具;2、固定平台;3、定位件;31、抵紧部;32、定位螺栓;33、定位腰形孔;4、隔断件;41、隔断片;42、隔断螺栓;43、隔断腰形孔;5、第一防护套;6、第一螺栓;7、第二防护套;8、第二螺栓。

具体实施方式

31.以下结合附图1

‑

4对本申请作进一步详细说明。

32.如图1和图2所示,镜圈101在和桩头104焊接前、镜圈101上用于和桩头104连接处具有缺口105,桩头104和缺口105上方的镜圈101部分进行焊接,将镜圈101和桩头104焊接位置作为第一弧形部106,将镜圈101和鼻托102的焊接位置的两侧分别作为第二弧形部107和第三弧形部108,第二弧形部107位于第三弧形部108上方,缺口105位于第三弧形部108上方。将镜圈101位于鼻托102上方的部分命名为上镜条109,将镜圈101位于鼻托102下方的部分命名为下镜条110,上镜条109和下镜条110之间的最大宽度大于第二弧形部107和第三弧形部108之间的最短距离。

33.本申请实施例公开一种眼镜框的防护激光焊接装置。参照图3,眼镜框的防护激光焊接装置包括立式设置的固定平台2、用于对镜圈101进行定位的定位装置、驱动固定平台2升降的驱动组件,定位装置安装于固定平台2,固定模具111位于固定平台2下方。在本实施例中,驱动组件采用升降气缸但不局限于升降气缸。

34.固定平台2安装有定位装置的一侧具有形状和镜圈101的曲线相适应的凸起,使得固定平台2的中部呈现偏高的形状,以使定位装置在对镜圈101进行定位的过程中,对镜圈101起防护作用,减少镜圈101的变形。

35.定位装置包括用于对第一弧形部106的内壁进行定位的第一定位组件、用于对第二弧形部107的内壁进行定位的第二定位组件、以及用于对第三弧形部108的内壁进行定位的第三定位组件。

36.参照图3和图4,第一定位组件包括用于和第一弧形部106抵触的定位件3、以及用于隔开缺口105两侧的镜圈101局部部分的隔断件4;驱动组件驱动固定平台2往靠近或远离固定模具111的方向运动,驱动组件驱动固定平台2往靠近固定模具111的方向运动,固定平台2带动定位件3将第一弧形部106抵紧于固定模具111中的桩头104后,通过热铆装置将桩头104和第一弧形部106焊接在一起,随后驱动组件驱动固定平台2脱离固定模具111,固定平台2带动定位件3、镜圈101和桩头104脱离固定模具111,从固定平台2上取出镜圈101,即完成桩头104和镜圈101的焊接。

37.定位件3包括抵紧部31和定位螺栓32,抵紧部31开设有定位腰形孔33,定位螺栓32穿设定位腰形孔33并和固定平台2螺纹连接,通过拧紧定位螺栓32,即可将抵紧部31锁定于固定平台2;拧松定位螺栓32,即可微调抵紧部31和第一弧形部106的接触角度,或者更换不同的抵紧部31以适应不同弧度形状的第一弧形部106,以对第一弧形部106起到防护作用,防止第一弧形部106焊接过程中产生变形。

38.隔断件4包括隔断片41和隔断螺栓42,隔断片41开设有隔断腰形孔42,隔断螺栓42穿设隔断腰形孔43并和固定平台2螺纹连接,通过拧紧隔断螺栓42,即可将隔断片41锁定于固定平台2;拧松隔断螺栓42,即可调节隔断片41固定模具111之间的距离,将隔断片41调节到所需位置后,即可避免桩头104和镜圈101焊接时影响缺口105另一侧的镜圈101部分。

39.抵紧部31和隔断片41靠近固定模具111的一端延伸出固定平台2,以便抵紧部31抵紧第一弧形部106和固定模具111上的桩头104焊接。

40.第二定位组件包括用于和第二弧形部107内壁接触的第一防护套5、以及第一螺栓6;第三定位组件包括用于和第三弧形部108内壁接触的第二防护套7、以及第二螺栓8;第一

螺栓6穿设第一防护套5并和固定平台2螺纹连接,使得第一防护套5抵紧于固定平台2;第二螺栓8穿设第二防护套7并和固定平台2螺纹连接,使得第二防护套7抵紧于固定平台2。第一防护套5用于和第二弧形部107抵触的一侧的弧度和第二弧形部107的弧度相适应,第二防护套7用于和第三弧形部108抵触的一侧的弧度和第三弧形部108的弧度相适应。

41.先将镜圈101的上镜条109和下镜条110之间的最宽距离套在第一防护套5和第二防护套7外,然后将镜圈101向靠近固定模具111方向下拉,使得第一防护套5远离第二防护套7的一侧和第二弧形部107的内壁接触、第二防护套7远离第一防护套5的一侧和第三弧形部108的内壁接触,再将第一弧形部106的内壁和抵紧部31靠近固定模具111的一侧接触,即可将镜圈101定位于定位装置上。

42.本申请实施例一种眼镜框的防护激光焊接装置的实施原理为:将镜圈101套在定位装置上后,驱动组件驱动固定平台2向靠近固定模具111的方向移动,使得抵紧部31将第一弧形部106抵紧于桩头104,通过热铆装置将桩头104和第一弧形部106焊接在一起即可;通过更换第一防护套5、第二防护套7、抵紧部31的形状和大小,即可适应不同形状和大小的镜圈101。

43.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1