一种手持管道高精度切割机的制作方法

1.本申请涉及管道切割机的领域,尤其是涉及一种手持管道高精度切割机。

背景技术:

2.管道出厂后为整段且定长,其广泛应用于石油、化工、电力、天然气、冶金、造船、锅炉、制药、水处理等行业以及新建项目的管道安装工程、管道检修等项目。在安装现场需要针对实际情况进行切割下料。管道切割机是一种较为常用的机械设备,在管道的切割下料作业环节具有不可替代的作用。

3.现有的切割机包括基座及安装在基座上的电机,电机的输出轴上装有进行切割用的锯片。进行切割时,将管道放置在基座上并按压电机,使高速旋转的锯片不断与管道的 管壁接触,实现对管道的切割。

4.针对上述中的相关技术,发明人认为存在有如下的缺陷:在进行管道的切割时,将管道放置在基座上,进行切割时,管道受到锯片切割时的压力,使管道在基座上易发生振动,使管道的稳定性降低,随着电机上高速旋转的锯片的持续切割,发生振动的管道的切割精度降低,管道的端部易出现毛刺等缺陷,故存在改进的空间。

技术实现要素:

5.为了提升管道在切割时的稳定性,提升管道的切割质量,本申请提供一种手持管道高精度切割机。

6.本申请提供的一种手持管道高精度切割机采用如下的技术方案:

7.一种手持管道高精度切割机,包括两组夹紧组件及切割组件,两组所述夹紧组件位于同一条直线上,所述夹紧组件呈方管状,两组所述夹紧组件的管口正对且插接有待进行切割的管道,两组所述夹紧组件相互靠近的一端之间具有切割槽口;所述切割组件包括支撑板及安装在支撑板上的电机,所述支撑板上竖直架设有轴座,所述轴座内部插接转动有手轮,所述手轮的轴体穿过所述轴座并同轴转动有齿轮;所述支撑板上端面固定有滑槽,所述滑槽的延伸方向垂直于两组所述夹紧组件的延伸方向,所述滑槽内部插接有滑轨,所述滑轨上端面设置有与所述齿轮啮合的齿条,所述电机固定在所述滑轨上,所述电机的输出轴上同轴转动有锯片,所述锯片的所在平面垂直于两组所述夹紧组件的延伸方向,所述锯片与所述切割槽口正对。

8.通过采用上述技术方案,两组夹紧组件共线设置,两组夹紧组件的管口呈正方形,待进行切割的管道放置在两组夹紧组件内部,两组夹紧组件对管道进行支撑,使管道的水平度提升,同时管道插接在两组管道内部后,管道的管壁与夹紧组件的抵紧,管道在切割时的稳定性提升;两组夹紧组件之间留有切割槽口,各组组件上的支撑板上安装有电机,支撑板对电机进行支撑,电机的输出轴上同轴固定有锯片,锯片的所在平面竖直设置且插接入切割槽口中,电机上电后,锯片高速转动,作业人员手握轴座内部的手轮,齿轮与手轮的轴体同轴固定,转动手轮时,齿轮与滑轨上端面的齿条啮合,电机安装在滑轨上,滑轨与滑槽

插接滑动,上述配合实现了锯片不断向切割槽口位置的管道靠近,高速旋转的锯片对管道进行切割,管道受两组夹紧组件的夹持,在切割过程中的稳定性提升,管道在切割时的质量提升,相对于传统的作业方式,避免了作业人员借助手部对管道进行按压,提升了对作业人员的安全保护。

9.优选的,各组所述夹紧组件包括底板、与所述底板长度方向的两侧边沿均铰接的两组立板及与一组所述立板的上端部铰接的顶板,所述顶板背离其铰接轴的一侧端面上凸设有不少于两组的螺纹杆,另一组所述立板远离其铰接轴的一侧边沿上贯通开设有与各组所述螺纹杆正对的圆孔,所述螺纹杆插接入所述圆孔并拧紧有螺栓。

10.通过采用上述技术方案,夹紧组件包括底板、两组立板及顶板,各组板组之间呈连接关系,顶板上的各组螺纹杆插接入立板上的圆孔内部,当管道插接入夹紧组件的方口内部时,作业人员将各组螺栓拧紧,使螺栓与立板的竖直端面不断抵紧,上述配合使夹紧组件对管道进行夹紧,进一步提升了管道在夹紧组件内部的稳定性。

11.优选的,两组所述底板的下端放置有平板,所述平板与两组所述底板固定连接。

12.通过采用上述技术方案,平板与两组底板固定连接,平板的设置提升了两组底板之间的一体性,两组夹紧组件之间的结构刚度提升,对管道的夹持稳定性提升。

13.优选的,所述支撑板的厚度与所述平板的厚度相同,所述支撑板及所述平板固定连接,所述支撑板的所在平面与所述平板的所在平面共面。

14.通过采用上述技术方案,支撑板与平板固定连接,支撑板上安装有切割组件,平板上安装有两组夹紧组件,上述配合提升了该切割机的一体性,进行切割作业时的振动降低,相关的作业噪音降低。

15.优选的,所述电机的输出轴上同轴固定有砂轮,所述砂轮呈圆锥台状结构。

16.通过采用上述技术方案,电机的输出轴上安装有砂轮,砂轮与电机的输出轴同轴转动,砂轮的设置便于对管道端部的圆周管口进行倒角设置,拓宽了该切割机的使用范围。

17.优选的,所述滑槽的延伸方向垂直于两组所述夹紧组件的延伸方向,所述滑槽的上端面远离所述立板的一端竖直凸设有两组限位块。

18.通过采用上述技术方案,滑槽的上端面远离立板的一端竖直凸设有两组限位块,当滑轨运动至滑槽远离立板的端部时,滑轨与两组限位块抵接,两组限位块对滑轨进行限位,避免了滑轨从滑槽上脱离。

19.优选的,所述滑槽的槽口内部均有涂覆有润滑脂层。

20.通过采用上述技术方案,滑轨与滑槽插接滑动,滑槽内部的润滑脂层降低了滑轨与滑槽之间的摩擦力,降低了滑槽与滑轨之间的磨损,提升了滑轨在滑槽内部的位置精度,降低了对管道切割精度的影响。

21.优选的,所述螺栓为蝶形结构。

22.通过采用上述技术方案,蝶形结构的螺栓便于进行抓握,相对于普通的螺栓,当进行夹紧组件的固定时,蝶形结构的螺栓便于进行转动,提升了作业人员的便捷性及劳动效率。

23.综上所述,本申请包括以下至少一种有益技术效果:

24.1.两组夹紧组件共线设置且共同插接有管道,两组夹紧组件之间具有切割槽口,进行管道的切割时,作业人员转动手轮使齿轮驱动齿条运动,使滑轨沿着滑槽向管道位置

运动,高速旋转的锯片与切割槽口正对,使锯片与管道接触,实现对管道的切割,管道受两组夹紧组件的夹持,在切割过程中的稳定性提升,管道在切割时的质量提升,相对于传统的作业方式,避免了作业人员借助手部对管道进行按压,提升了对作业人员的安全保护;

25.2.平板与两组底板固定连接,支撑板与平板固定连接,上述配合均提升了切割机的一体性,进行切割作业时的振动降低,稳定性提升,相关的作业噪音降低。

附图说明

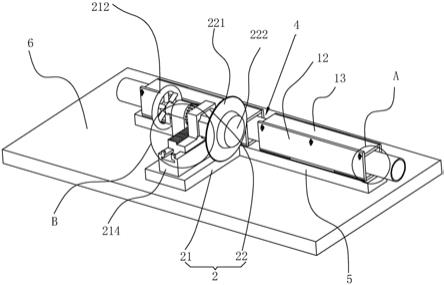

26.图1是本申请实施例的整体结构示意图;

27.图2是图1中a处的放大图;

28.图3是图1中b处的放大图。

29.附图标记说明:1、夹紧组件;11、底板;12、立板;121、圆孔;13、顶板;131、螺纹杆;132、螺栓;2、切割组件;21、支撑板;211、轴座;212、手轮;213、齿轮;214、滑槽;2414、限位块;22、电机;221、锯片;222、砂轮;23、滑轨;231、齿条;3、管道;4、切割槽口;5、平板;6、地面。

具体实施方式

30.以下结合附图1

‑

3对本申请作进一步详细说明。

31.本申请实施例公开一种手持管道高精度切割机。参照图1及图2,切割机包括两组夹紧组件1及切割组件2,各组夹紧组件1呈方管状,两组夹紧组件1位于同一直线上。各组夹紧组件1包括底板11、与底板11长度方向的两侧边沿均铰接的两组立板12及与一组立板12的上端部铰接的顶板13,顶板13背离其铰接轴的一侧端面上凸设有三组的螺纹杆131,各组螺纹杆131位于同一竖直高度上,各组螺纹杆131等间距分布;另一组立板12在远离其铰接轴的一侧边沿上贯通开设有与各组螺纹杆131正对的圆孔121,圆孔121的孔径大于各组螺纹杆131的杆径,螺纹杆131插接入圆孔121并拧紧有螺栓132,螺栓132呈蝶形结构。

32.两组夹紧组件1的各组底板11的下端面放置有呈长方体板材的平板5,平板5的延伸方向与两组夹紧组件1延伸方向共向。平板5的上端面与两组底板11的下端面固定连接。

33.参照图1及图3,切割组件2包括支撑板21及滑槽214,支撑板21的厚度与平板5的厚度相同,支撑板21与平板5固定连接,支撑板21的所在平面及平板5的所在平面共面。支撑板21的延伸方向垂直于平板5的延伸方向。滑槽214固定在支撑板21的上端面,滑槽214的延伸方向垂直于各组夹紧组件1的延伸方向,滑槽214上端面凹设有呈倒置的t型的槽口,槽口的延伸方向与滑槽214的延伸方向同向;滑槽214内部插接滑动有滑轨23,滑轨23的下端部与滑槽214的槽口形状配合,滑槽214内部均匀涂覆有润滑脂层。

34.滑轨23上端面长度方向的一侧位置加工有齿条231;支撑板21的上端面竖直架设有轴座211,轴座211上安装有手轮212,手轮212的轴体与轴座211插接转动;手轮212的轴体伸出轴座211并同轴转动有齿轮213,齿轮213位于齿条231的竖直上方,齿轮213的轴线垂直于齿条231的延伸方向,齿轮213与齿条231啮合传动。

35.滑轨23上端面长度方向另一侧安装有电机22,电机22的输出轴水平延伸且其轴线垂直于两组夹紧组件1的所在直线。电机22的输出轴上依次安装有锯片221及砂轮222,锯片221靠近电机22的一侧,锯片221竖直设置,锯片221与切割槽口4正对。砂轮222呈圆锥台结

构,砂轮222的径向尺寸从靠近锯片221的一侧向另一侧逐渐收缩。滑槽214的上端面远离立板12的一端竖直凸设有两组限位块2414。

36.本申请实施例的一种手持管道高精度切割机的实施原理为:

37.该种切割机在进行管道切割前,先将该切割机放置在水平地面6上,支撑板21及平板5的下端面与地面6抵接。将管道3向两组夹紧组件1内部进行装载,将螺栓132拧松,使螺纹杆131脱离圆孔121,此时各组铰接的立板12、底板11及顶板13呈自由状态,作业人员将管道3从一侧入口插接入夹紧组件1内部,再将螺栓132拧紧,使管道3夹持在夹紧组件1内部。

38.之后操作切割组件2,作业人员手握手轮212,转动手轮212,齿轮213与齿条231啮合,使齿轮213驱动齿条231运动,电机22上电转动,锯片221高度旋转,在手轮212的驱动下,滑轨23沿着滑槽214向夹紧组件1的一侧运动,使锯片221与切割槽口4中的管道3靠近,锯片221不断与管道3的管壁接触,对管道3完成切割;当需要进行管道3端部的倒角时,借助砂轮222对管道3实现倒角。

39.完成管道3的切割后,反向转动手轮212,使滑轨23沿滑槽214向远离夹紧组件1的一侧运动,两组限位块2414对滑轨23进行限位,避免了滑轨23从滑槽214上脱离。在切割过程中,管道3的稳定性提升,管道3在切割时的质量提升,相对于传统的作业方式,避免了作业人员借助手部对管道3进行按压,提升了对作业人员的安全保护。

40.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1