一种用于车桥本体焊接的可调式定位工装的制作方法

1.本实用新型主要涉及车桥本体的焊接技术,尤其涉及一种用于车桥本体焊接的可调式定位工装。

背景技术:

2.车桥本体包括车桥桥壳和包覆车桥桥壳上的弹簧板座,弹簧板座包括上下前后四块板件,四块板件依次焊接形成包覆结构包覆固定在车桥桥壳上。

3.现有技术中,均是人工将四块板件围设在车桥桥壳上,再进行焊接,最终形成弹簧板座包覆固定在车桥桥壳上,而弹簧板座与车桥桥壳需要形成一定角度。该种方式,无法实现弹簧板座焊接时的角度精准定位,影响影响了焊接质量和焊接效率。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术的不足,提供一种结构简单可靠、能实现角度精准定位、可提高焊接质量和焊接效率的用于车桥本体焊接的可调式定位工装。

5.为解决上述技术问题,本实用新型采用以下技术方案:

6.一种用于车桥本体焊接的可调式定位工装,包括机架、固定座、摆动座、驱动件、滚动支撑组、滑移台和用于定位车桥本体的定位盘,所述固定座和滚动支撑组安装在机架上,所述滑移台滑装在固定座上,所述驱动件安装在固定座上并与滑移台连接,所述摆动座与滚动支撑组滚动连接,摆动座与滑移台活动连接,所述定位盘安装在摆动座上。

7.作为上述技术方案的进一步改进:

8.所述摆动座包括支撑板和设置在支撑板两侧的弧形摆动板,所述弧形摆动板弧形面与相应的滚动支撑组滚动连接,所述支撑板与滑移台活动连接,所述定位盘安装在支撑板上。

9.所述支撑板底部设有t形板,所述滑移台顶部设有u形铰耳,所述t形板插入u形铰耳内并与其活动连接。

10.所述u形铰耳的两块耳板上开设有竖向腰形孔,所述竖向腰形孔内安装有能竖向移动的销轴,所述t形板与销轴连接。

11.所述滚动支撑组包括多根安装在机架上的支撑腿,各支撑腿顶部安装有滚轮,各支撑腿均布在相应侧的弧形摆动板底部、且滚轮与相应的弧形面接触。

12.所述滚动支撑组还包括限位支撑台和安装在限位支撑台上的限位滚子,所述弧形摆动板上开设有弧形限位孔,所述限位支撑台安装在机架上,所述限位滚子伸至弧形限位孔内。

13.所述定位盘上设置有多个用于对车桥本体定位的卡台。

14.所述驱动件包括电机和丝杆螺母传动副,所述电机安装在固定座上,所述丝杆螺母传动副安装在电机的输出端并与滑移台连接。

15.与现有技术相比,本实用新型的优点在于:

16.本实用新型的用于车桥本体焊接的可调式定位工装,包括机架、固定座、摆动座、驱动件、滚动支撑组、滑移台和用于定位车桥本体的定位盘,固定座和滚动支撑组安装在机架上,滑移台滑装在固定座上,驱动件安装在固定座上并与滑移台连接,摆动座与滚动支撑组滚动连接,摆动座与滑移台活动连接,定位盘安装在摆动座上。在装夹时,先根据弹簧板座与车桥桥壳所需要形成的角度,启动驱动件驱使滑移台移动,滑移台会推动定位盘,定位盘受滚动支撑组的约束,在滚动支撑组上摆动,从而实现摆动座摆动至所需角度,此时定位盘形成所调角度,然后将车桥本体定位在定位盘上,车桥本体同样偏转成所调角度,再将弹簧板座的四块板件围设在车桥桥壳上并依次焊接形成包覆结构。较传统的人工定位方式而言,该定位工装通过摆动座和定位盘的预先角度调节,使得车桥本体定位时就形成角度偏转,保证最终弹簧板座与车桥桥壳形成角度,实现了角度精准定位,整体结构简单可靠,大大提高了焊接质量和焊接效率。

附图说明

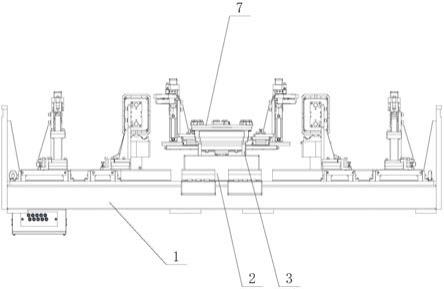

17.图1是本实用新型用于车桥本体焊接的可调式定位工装的主视结构示意图(装配使用状态)。

18.图2是本实用新型用于车桥本体焊接的可调式定位工装的俯视结构示意图(装配使用状态)。

19.图3是本实用新型用于车桥本体焊接的可调式定位工装的局部放大结构示意图。

20.图4是本实用新型用于车桥本体焊接的可调式定位工装的主视结构示意图。

21.图5是本实用新型用于车桥本体焊接的可调式定位工装的侧视结构示意图。

22.图6是本实用新型用于车桥本体焊接的可调式定位工装的俯视结构示意图。

23.图中各标号表示:

24.1、机架;2、固定座;3、摆动座;31、支撑板;311、t形板;32、弧形摆动板;321、弧形限位孔;4、驱动件;41、电机;42、丝杆螺母传动副;5、滚动支撑组;51、支撑腿;52、滚轮;53、限位支撑台;54、限位滚子;6、滑移台;61、u形铰耳;611、竖向腰形孔;7、定位盘;71、卡台。

具体实施方式

25.以下将结合说明书附图和具体实施例对本实用新型做进一步详细说明。

26.图1至图6示出了本实用新型用于车桥本体焊接的可调式定位工装的一种实施例,包括机架1、固定座2、摆动座3、驱动件4、滚动支撑组5、滑移台6和用于定位车桥本体的定位盘7,固定座2和滚动支撑组5安装在机架1上,滑移台6滑装在固定座2上,驱动件4安装在固定座2上并与滑移台6连接,摆动座3与滚动支撑组5滚动连接,摆动座3与滑移台6活动连接,定位盘7安装在摆动座3上。在装夹时,先根据弹簧板座与车桥桥壳所需要形成的角度,启动驱动件4驱使滑移台6移动,滑移台6会推动摆动座3,摆动座3受滚动支撑组5的约束,在滚动支撑组5上摆动,从而实现摆动座3摆动至所需角度,此时定位盘7形成所调角度,然后将车桥本体定位在定位盘7上,车桥本体同样偏转成所调角度,再将弹簧板座的四块板件围设在车桥桥壳上并依次焊接形成包覆结构。较传统的人工定位方式而言,该定位工装通过摆动座3和定位盘7的预先角度调节,使得车桥本体定位时就形成角度偏转,保证最终弹簧板座

与车桥桥壳形成角度,实现了角度精准定位,整体结构简单可靠,大大提高了焊接质量和焊接效率。

27.本实施例中,摆动座3包括支撑板31和设置在支撑板31两侧的弧形摆动板32,弧形摆动板32弧形面与相应的滚动支撑组5滚动连接,支撑板31与滑移台6活动连接,定位盘7安装在支撑板31上。该结构中,支撑板31用于安装定位盘7,两侧的弧形摆动板32受滑移台6作用,在滚动支撑组5上摆动至所需角度。其结构简单巧妙。

28.本实施例中,支撑板31底部设有t形板311,滑移台6顶部设有u形铰耳61,t形板311插入u形铰耳61内并与其活动连接。该结构中,通过u形铰耳61和t形板311的活动连接,实现了弧形摆动板32的摆动功能。

29.本实施例中,u形铰耳61的两块耳板上开设有竖向腰形孔611,竖向腰形孔611内安装有能竖向移动的销轴,t形板311与销轴连接。由于滑移台6是直线运行,受滚动支撑组5的约束,弧形摆动板32的摆动可以分解为平移和上升运动,那么通过销轴可以在竖向腰形孔611内竖向移动,最终形成弧形摆动板32的摆动,其结构简单、设计巧妙。

30.本实施例中,滚动支撑组5包括多根安装在机架1上的支撑腿51,各支撑腿51顶部安装有滚轮52,各支撑腿51均布在相应侧的弧形摆动板32底部、且滚轮52与相应的弧形面接触。该结构中,弧形摆动板32受推力时,会在滚轮52上摆动,保证了摆动的稳定性和顺畅性。

31.本实施例中,滚动支撑组5还包括限位支撑台53和安装在限位支撑台53上的限位滚子54,弧形摆动板32上开设有弧形限位孔321,限位支撑台53安装在机架1上,限位滚子54伸至弧形限位孔321内。该结构中,通过限位滚子54和弧形限位孔321的约束,实现了对弧形摆动板32极限位置的限位功能,起到一定的保护作用。

32.本实施例中,定位盘7上设置有多个用于对车桥本体定位的卡台71。该卡台71用于与车桥本体配合定位,防止焊接过程中车桥本体误动。

33.本实施例中,驱动件4包括电机41和丝杆螺母传动副42,电机41安装在固定座2上,丝杆螺母传动副42安装在电机41的输出端并与滑移台6连接。该结构中,电机41的旋转运动通过丝杆螺母传动副42转换为滑移台6的直线运动,滑移台6的直线运动通过滚动支撑组5的约束以及销轴和竖向腰形孔611的配合,最终形成弧形摆动板32的摆动。

34.虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1