车床刀具的制作方法

1.本实用新型涉及刀具技术领域,具体涉及一种车床刀具。

背景技术:

2.车床刀具是指用于车削加工零件的一种刀具,也是车床上最重要的部件之一。车床刀具用于各种车床上,加工外圆、内孔、端面、螺纹、车槽等。

3.车床刀具在对工件进行切削的过程中由于摩擦而产生巨大的热量,使得车床刀具的温度急剧上升,从而大幅降低车床刀具的力学性能,因此目前车床刀具在对工件进行切削时都会配备冷却机构,这种冷却机构是带有喷嘴的冷却管,由冷却管将冷却液喷至车床刀具与工件的接触处来实现降温,但是这种冷却方式存在局限性,当某些工件只能进行干切削加工时,这中冷却方式就无法适用,从而会影响车床刀具的使用寿命以及加工时的精度,而造成这种冷却方式的局限性可以说是由目前车床刀具的结构所引起的。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种车床刀具,通过改变车床刀具的内部结构,使冷却液能直接通入车床刀具内进行冷却。

5.为实现上述目的,本实用新型提供了如下技术方案:一种车床刀具,包括刀柄和刀头,所述刀头设置于刀柄端部,所述的刀头设置有切削刃,其特征在于:所述的刀柄内设置有冷却主通道,所述的冷却主通道一端为开口并与外界联通,一端为延伸端向刀柄内延伸并贯穿刀柄,所述的冷却主通道与刀柄朝向平行设置,所述的刀柄内设置有第一冷却分支通道,所述的第一冷却分支通道与冷却主通道联通并分别向刀柄上端和下端延伸,所述的第一冷却分支通道为多个且沿冷却主通道均匀设置于刀柄内,所述的刀头内设置有第二冷却分支通道,所述的第二冷却分支通道一端与延伸端连接并与冷却主通道联通,一端延伸至切削刃。

6.本实用新型进一步设置为:所述的第一冷却通道为多段,包括进液段和储液段,所述的进液段与冷却主通道联通并沿开口至延伸端朝向冷却主通道倾斜设置,所述的储液段设置于进液段端部并与进液段联通,所述的进液段与冷却主通道平行,所述的进液段远离进液段的一端设置有凹槽,所述的凹槽朝下凹陷。

7.本实用新型进一步设置为:所述的冷却主通道底壁设置有凸条,所述的凸条沿开口至延伸端朝向冷却主通道倾斜设置。

8.本实用新型进一步设置为:所述的切削刃靠近刀头底端设置,所述的第二冷却分支通道朝向切削刃倾斜设置。

9.本实用新型进一步设置为:所述的刀头为四棱锥,所述的刀头顶壁相对刀柄向下凹陷形成避空缺口。

10.本实用新型进一步设置为:所述的刀柄和刀头一体设置。

11.与现有技术相比,本实用新型的有益效果在于:

12.1、由于刀柄和刀头内分别设置了冷却主通道和第二冷却分支通道,使得冷却液能直接通入车床刀具内进行冷却,所以,有效解决了工件需进行干削加工时无法直接在车床刀具与工件接触处喷洒冷却液而无法对车床刀具进行降温的问题,进而能保证加工时车床刀具的力学性能。

13.2、由于刀柄内设置了第一冷却分支通道,使得冷却液进入刀柄内部后扩大了冷却液的流通范围,所以,有效解决了冷却液通入车床刀具后冷却效果较差的问题,进而提高了车刀刀具内冷却的冷却效果。

14.3、由于第一冷却分支通道一端为凹槽结构,使得冷却液进入车床刀具内后能对冷却液进行部分储存,所以,有效解决了工件加工时需要频繁对车床刀具进行降温的问题,进而提高了对工件的切削效率。

附图说明

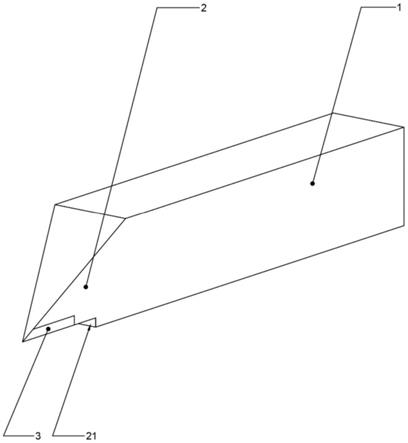

15.图1为本实用新型整体结构示意图;

16.图2为本实用新型纵向剖面结构示意图;

17.图3为本实用新型中a处局部放大示意图。

具体实施方式

18.如图1至图3所示,本实用新型公开了一种车床刀具,包括刀柄1和刀头2,刀头2设置于刀柄1端部,刀头2设置有切削刃3,其特征在于:刀柄1内设置有冷却主通道4,冷却主通道4一端为开口41并与外界联通,一端为延伸端42向刀柄1内延伸并贯穿刀柄1,冷却主通道4与刀柄1朝向平行设置,刀柄1内设置有第一冷却分支通道5,第一冷却分支通道5与冷却主通道4联通并分别向刀柄1上端和下端延伸,第一冷却分支通道5为多个且沿冷却主通道4均匀设置于刀柄1内,刀头2内设置有第二冷却分支通道6,第二冷却分支通道6一端与延伸端42连接并与冷却主通道4联通,一端延伸至切削刃3。

19.通过采用上述技术方案,刀柄1内设置有冷却主通道4,冷却主通道4一端为开口41并与外界联通,一端为延伸端42向刀柄1内延伸并贯穿刀柄1,冷却主通道4与刀柄1朝向平行设置,刀头2内设置有第二冷却分支通道6,第二冷却分支通道6一端与延伸端42连接并与冷却主通道4联通,一端延伸至切削刃3,从而使冷却液能通入车床刀具对其进行降温,并且能直接通入至切削刃3处对产热最高的区域进行降温,进而保证了车床刀具的力学性能,刀柄1内设置有第一冷却分支通道5,第一冷却分支通道5与冷却主通道4联通并分别向刀柄1上端和下端延伸,第一冷却分支通道5为多个且沿冷却主通道4均匀设置于刀柄1内,当冷却液通入刀柄1内后,能扩大冷却液的在刀柄1内的流通范围,从而使得冷却液对刀柄1的降温更加均匀,降温效果更高。

20.第一冷却分支通道5为多段,包括进液段51和储液段52,进液段51与冷却主通道4联通并沿开口41至延伸端42朝向冷却主通道4倾斜设置,储液段52设置于进液段51端部并与进液段51联通,进液段51与冷却主通道4平行,进液段51远离进液段51的一端设置有凹槽53,凹槽53朝下凹陷。

21.通过采用上述技术方案,进液段51与冷却主通道4联通并沿开口41至延伸端42朝向冷却主通道4倾斜设置,使得进液段51的设置方向与冷却液流入方向一直,从而当冷却液

流入车床刀具后能直接顺着第一冷却分支通道5的倾斜方向流通提高了冷却液的流通速度,进而提高了对车床刀具的降温效率,储液段52设置于进液段51端部并与进液段51联通,进液段51与冷却主通道4平行,进液段51远离进液段51的一端设置有凹槽53,凹槽53朝下凹陷,当冷却液流入后,能部分储存于凹槽53内,从而延长了冷却液对车床刀具的降温时间,减少了通入冷却液的次数,进而提高了对工件的切削效率。

22.冷却主通道4底壁设置有凸条7,凸条7沿开口41至延伸端42朝向冷却主通道4倾斜设置。

23.通过采用上述技术方案,冷却主通道4底壁设置有凸条7,凸条7沿开口41至延伸端42朝向冷却主通道4倾斜设置,该凸条7的倾斜方向与上端的第一冷却分支通道5的进液段51倾斜方向一致,当冷却液进入车床刀具内后,由于喷射的冷却液流速较快,且与凸条7相接触后被凸条7阻挡,从而沿着凸条7的倾斜方向部分溅射至上端的第一冷却分支通道5内,进而当通入冷却液后,冷却液能对刀柄1的冷却更加均匀,否则由于重力的影响,冷却液先流入底端的通道,待冷却液水位上升后才会流入顶端的通道。

24.切削刃3靠近刀头2底端设置,第二冷却分支通道6朝向切削刃3倾斜设置。

25.通过采用上述技术方案,由于切削刃3靠近刀头2底端设置,使得第二冷却分支通道6能向下倾斜并朝向切削刃3设置,从而当冷却液通入后,能利用重力的作用使得冷却液能更快速的通入至切削刃3所处位置,对产热最高的区域进行降温。

26.刀头2为四棱锥,刀头2顶壁相对刀柄1向下凹陷形成避空缺口21。

27.通过采用上述技术方案,刀头2为四棱锥,从而利于车床刀具对在切削时产生的碎屑排出,刀头2顶壁相对刀柄1向下凹陷形成避空缺口21,从而能避免车床刀具在切削过程中与被加工工件发生碰撞。

28.刀柄1和刀头2一体设置。

29.通过采用上述技术方案,刀柄1和刀头2一体设置,从而避免刀柄1与刀头2之间产生振动而影响刀头2的使用寿命和加工精度。

30.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1