一种裙板压筋工装的制作方法

1.本实用新型涉及管桩裙板加工技术领域,尤其涉及一种裙板压筋工装。

背景技术:

2.预应力混凝土预制桩(管桩)作为一种混凝土制品,广泛应用于工业和民用建筑、公路、铁路、水利、港口码头等领域。为便于预应力混凝土预制桩的连接,混凝土预制桩的两端需要安装端板。制作预应力混凝土预制桩前,需先将端板与带钢(裙板)进行铆接或焊接。其中,管桩裙板的外表面上一般成型有环形凹槽,即内表面上成型有第一凸起,这样,可以增加裙板内表面与混凝土的粘附力,裙板不易脱落,可以降低损失。如申请号为cn201610033567.8(公开号为cn106978803a)的中国发明专利申请公开的《管桩连接件、管桩连接件加工成型工艺和设备》公开上述管桩裙板压筋(压槽)的成型过程。但,在实际生产过程中,现有的裙板压筋工装基本上是作为一个独立的加工单元,裙板的上下料过程均需要人工进行干预,因而,加工效率较低,也不利于与自动化生产线相接洽。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种加工效率高、且方便与自动化生产线相接洽的裙板压筋工装。

4.本实用新型解决上述技术问题所采用的技术方案为:一种裙板压筋工装,包括:

5.工作台;

6.压轮组件,设于所述的工作台上,包括第一压轮以及位于第一压轮上方的、且能相对第一压轮靠近或远离的第二压轮,第一压轮轴向与第二压轮的轴向一致,所述第一压轮上具有环形压筋,所述第二压轮上对应于第一压轮的环形压筋设有环形凹槽;

7.送料平台,滑动地设于所述的工作台上,并能靠近所述压轮组件,而带动竖向放置其上的待加工裙板移位至第一压轮与第二压轮之间,以及能相对压轮组件远离,而带动加工完成后的裙板从第一压轮与第二压轮之间移出。

8.为了驱动送料平台移动,还包括:

9.第一驱动机构,具有能在水平方向上往复动作的动力输出端,该动力输出端与所述送料平台连接,从而带动送料平台作水平滑动。

10.作为改进,所述第一驱动机构为电机或气缸。可以想到的是,上述第一驱动机构还可以选用其他现有的各种直线驱动机构。

11.为了方便了裙板在送料平台上滚动,避免出现倾倒问题,所述送料平台位于压轮组件的一侧,送料平台包括在工作台的前后方向上延伸设置的底板以及设于底板的两侧的侧板,所述底板与上述两个侧板共同限定出供裙板前后滚动的滚槽结构。

12.为了避免送料平台的侧板在朝向压轮组件移动时,与压轮组件出现干涉问题,所述送料平台的两个侧板分别为靠近压轮组件的第一侧板以及远离压轮组件的第二侧板,所述第一侧板上对应于所述压轮组件具有让位缺口。

13.为了减小裙板在压筋转动过程中与底板之间的摩擦力,所述送料平台的底板上对应于所述压轮组件具有定位缺口,所述定位缺口的前后两侧均设有用于支撑在裙板的底部的辅助支撑轮。同样地,为了减少裙板在压筋转动过程中其端沿与送料平台上的侧板之间的摩擦力,所述第二侧板的内壁上对应于裙板的端沿设有能自由转动的辅助辊,所述辅助辊的外壁外露出所述第二侧板的内壁面,而能与裙板的端沿接触。

14.为了使定位在定位缺口中的不同规格的裙板保持在一定的高度位置,避免因定位缺口的前后间隔过大而不能被从定位缺口中顺利脱出下料,所述定位缺口中还设有用于支撑在裙板的底部的支撑板,该支撑板连接在所述工作台上。

15.为了检测送料平台上是否有料,还包括用于检测裙板是否放置到所述支撑板上的裙板检测装置,裙板检测装置包括位置传感器以及上下活动地设于所述支撑板上的感应板,该感应板能在自然状态下外露出支撑板的顶面,以及在裙板放置到所述支撑板上时,受裙板下压而向下移动,并供对应设于所述支撑板之下的位置传感器识别。

16.为使裙板在上料时能准确地停留在定位缺口中,以及在加工完成后能从定位缺口中脱出而实现自动下料,还包括对应设于所述送料平台的底板之下的推送气缸以及阻挡气缸,所述推送气缸位于所述定位缺口的前侧,其输出轴的端部能上移伸出所述底板之外,而抵挡在裙板的前侧,所述阻挡气缸位于所述定位缺口的后侧,其输出轴的端部能上移伸出所述底板之外,而驱动裙板向前移动使裙板脱离该定位缺口。

17.为了对送料平台向上进行支撑,并保证送料平台能够稳定地横向滑移,还包括设于所述工作台的导向杆组件,导向杆组件包括沿工作台的横向间隔布置的两个立板以及连接在两个立板之间的多个导向杆,所述送料平台的底部滑动设于上述各导向杆上。

18.与现有技术相比,本实用新型的优点:裙板压筋工装的送料平台是滑动地设于工作台上,其中,在上料时,送料平台能靠近压轮组件,并带动竖向放置其上的待加工裙板移位至第一压轮与第二压轮之间;在压筋加工完成后,又能相对压轮组件远离,而带动加工完成后的裙板从第一压轮与第二压轮之间移出。这种裙板压筋工装提高了裙板的压筋加工过程的自动化程度,减少了人工干预,提高了加工效率,方便了与管桩加工的整个自动化生产线相接洽。

附图说明

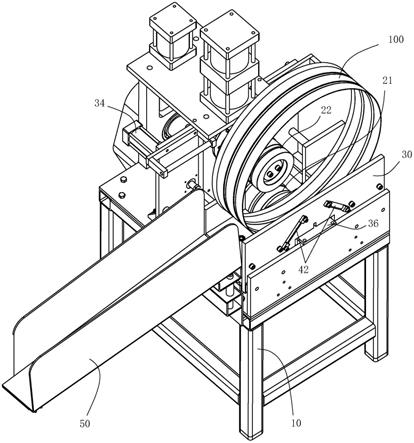

19.图1为本实用新型实施例的立体结构示意图;

20.图2为本实用新型实施例的另一角度的立体结构示意图(送料平台上放置有裙板);

21.图3为本实用新型实施例的立体结构示意图(省去了支撑板及感应板)。

具体实施方式

22.以下结合附图实施例对本实用新型作进一步详细描述。

23.参见图1

‑

图3,一种裙板压筋工装包括工作台10、压轮组件20以及送料平台30。压轮组件20以及送料平台30均设于工作台10上。

24.参见图1,压轮组件20包括第一压轮21以及位于第一压轮21上方的第二压轮22,第二压轮22在驱动机构带动下,能相对第一压轮21靠近或远离。其中,第一压轮21轴向与第二

压轮22的轴向一致,第一压轮21上具有环形压筋,第二压轮22上对应于第一压轮21的环形压筋设有环形凹槽。

25.参见图1及图2,送料平台30滑动地设于工作台10上,并能靠近压轮组件20或相对压轮组件20远离。在送料平台30靠近压轮组件20时,能带动竖向放置其上的待加工裙板100移位至第一压轮21与第二压轮22之间。在送料平台30能相对压轮组件20远离时,能带动加工完成后的裙板100从第一压轮21与第二压轮22之间移出。

26.结合图3,本实施例的送料平台30具体是通过第一驱动机构34驱动,在工作台10上作水平滑动。其中,第一驱动机构34具有能在水平方向上往复动作的动力输出端,该动力输出端与送料平台30连接。再具体地,第一驱动机构34可以为电机或气缸,本实施例优选为气缸,工作台10上设有立板,气缸固定在立板上。

27.参见图3,工作台10上还设有导向杆组件。导向杆组件包括沿工作台10的横向间隔布置的两个立板以及连接在两个立板之间的多个导向杆35,送料平台30的底部滑动设于上述各导向杆35上。在第一驱动机构34动作时,可以带动送料平台30沿上述导向杆35平稳滑移。

28.参见图3,送料平台30位于压轮组件20的一侧。送料平台30包括在工作台10的前后方向上延伸设置的底板31以及设于底板31的两侧的侧板。底板31与上述两个侧板共同限定出供裙板100前后滚动的滚槽结构。滚槽结构的设置,方便了裙板100在送料平台30上滚动,避免出现倾倒问题。送料平台的前侧设有向前延伸设置的滚料架50,以使压筋加工完成后的裙板100在自身重力作用下滚入下一工序。

29.参见图3,送料平台30的两个侧板分别为靠近压轮组件20的第一侧板32以及远离压轮组件20的第二侧板33,其中,第一侧板32上对应于压轮组件20具有让位缺口320。该让位缺口320的设置,可以避免送料平台30的侧板在朝向压轮组件20移动时,与压轮组件20出现干涉问题。

30.参见图3,送料平台30的底板31上对应于压轮组件20具有定位缺口310,定位缺口310的前后两侧均设有用于支撑在裙板100的底部的辅助支撑轮41。第二侧板33的内壁上对应于裙板100的端沿设有能自由转动的辅助辊42,辅助辊42的外壁外露出所述第二侧板33的内壁面,而能与裙板100的端沿接触。辅助支撑轮41的设置,能减小裙板100在压筋转动过程中与底板31之间的摩擦力;而辅助辊42的设置,能减少裙板100在压筋转动过程中其端沿与送料平台30上的侧板之间的摩擦力,保证了裙板100的压筋转动过程的顺利进行,减少出现裙板100卡死问题。

31.参见图1,定位缺口310中还设有用于支撑在裙板100的底部的支撑板36,该支撑板36连接在工作台10上。为了检测支撑板36上是否有料,还包括用于检测裙板100是否放置到支撑板上的裙板检测装置,裙板检测装置包括位置传感器(未示出)以及上下活动地设于支撑板上的感应板43,该感应板43能在自然状态下外露出支撑板36的顶面,以及在裙板放置到支撑板上时,受裙板下压而向下移动,并供对应设于支撑板之下的位置传感器识别。本实施例的位置传感器可采用接近开关,该接近开关与控制系统电连接,从而在裙板放置到支撑板上后,再进行后续压筋动作。

32.参见图1及图2,送料平台30的底板31之下还设有推送气缸62以及阻挡气缸61。推送气缸62位于定位缺口310的前侧,阻挡气缸61位于定位缺口310的后侧。在裙板100进行上

料时,推送气缸62的输出轴不向上伸出,阻挡气缸61的输出轴的端部上移伸出底板31之外,而抵挡在裙板100的前侧,而使裙板停留在定位缺口310中。在裙板100压筋加工完成后,阻挡气缸61的输出轴下移复位,推送气缸62的输出轴的端部上移伸出底板31之外,而驱动裙板向前移动使裙板脱离该定位缺口310。

33.本实施例的裙板压筋工装的优点:裙板压筋工装的送料平台30是滑动地设于工作台10上,其中,在上料时,送料平台30能靠近压轮组件20,并带动竖向放置其上的待加工裙板100移位至第一压轮21与第二压轮22之间;在压筋加工完成后,又能相对压轮组件20远离,而带动加工完成后的裙板100从第一压轮21与第二压轮22之间移出。这种裙板压筋工装提高了裙板100的压筋加工过程的自动化程度,减少了人工干预,提高了加工效率,方便了与管桩加工的整个自动化生产线相接洽。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1