一种用于铣床的工件连续上件装置的制作方法

1.本实用新型涉及机械加工设备领域,尤其涉及一种用于铣床的工件连续上件装置。

背景技术:

2.铣床是一种常见的加工设备,其可以加工不同尺寸的工件,现有技术的铣床上料主要是通过人工进行操作,其虽然可以实现铣床加工,但是对于尺寸较小的工件,人工操作非常的不便,而且也容易受伤,影响加工的效率,故而适用性和实用性受到限制;同时,目前铣床不能去铸造毛刺,需要人工处理,给工作人员增加工作流程,而且也容易受伤,降低生产效率;同时,设备长时间运行,容易积聚大量的热量,目前没有一个很好的散热装置有效的散热。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种用于铣床的工件连续上件装置,旨在解决上述背景技术中出现的问题。

4.本实用新型的技术方案是这样实现的:一种用于铣床的工件连续上件装置,包括安装座,在所述安装座上设置有安装螺孔,在所述安装座的顶部设置有连续上件结构,其特征在于:所述连续上件结构包括上件板以及设置在所述上件板上的料斗,所述料斗的一侧设置有出料口,在所述料斗的底部与所述上件板之间设置有升降杆,在所述上件板上设置有第一推料气缸,在所述第一推料气缸的活塞轴上固定有第一推料板,所述第一推料板处于所述出料口与所述上件板之间,在所述上件板的侧部设置有传送带,在所述传送带上均匀设置有工件承载座,所述传送带与所述第一推料气缸对称设置在所述料斗的两侧,在所述工件承载座上设置有工件放置腔。

5.优选为:在所述上件板上设置有升降竖孔,所述升降杆的底端处于所述升降竖孔内且在所述上件板的侧部固定有锁紧螺杆,所述升降竖孔处于第一推料板的行进轨迹两侧。

6.通过上述的技术方案,在安装座的顶部设置有连续上件结构,在上件板上设置有升降杆,通过升降杆能够将料斗中的工件料降到上件板上,同时通过第一推料板将工件推到传送带上,通过上述的技术方案,能够解决自动化上料的问题,工作人员操作方便,提高工作效率。

7.本实用新型进一步设置为:在所述安装座上还设置有去毛刺设备,所述去毛刺设备包括上模座、下模座、第二推料气缸以及第二推料板,所述上模座的下方设有上夹板,所述上夹板的下方设有冲头,所述下模座的上方设有夹具,所述夹具位于所述冲头的正下方,所述冲头的两端设有去毛刺刀,所述去毛刺刀与所述冲头之间设有夹角,所述第二推料气缸的活塞轴上固定有第二推料板,所述第二推料板活动末端靠近所述传送带靠近所述料斗的一侧。

8.优选为:所述去毛刺刀与所述冲头之间的夹角为15

°‑

30

°

。

9.优选为:所述下模座的下方设有支柱,两侧支柱之间设有废料收纳箱。

10.优选为:所述上夹板的两侧设有导向柱,所述下模座的两侧设有定位块,所述定位块位于所述导向柱的正下方,所述定位块内设有容纳导向柱的凹槽。

11.通过上述的技术方案,在安装座上设置有去毛刺设备,工件固定在下模座的夹具上,且上模座的下方设有上夹板,在上夹板的下方设有冲头,通过上模座的下移带动去毛刺刀向下运行,能够将夹具上的工件去毛刺,从而节约了劳动力,提高工作效率;同时设置有第二推板,能够将去毛刺结束后的工件推移至传送带上,能够解决自动化去毛刺的问题,从而提高工作效率,通过在下模座下方设置有废料收纳箱,能够保证去完毛刺的角料有一个收集,从而保护环境,进一步保护设备的运行,保证不受角料的影响。

12.本实用新型进一步设置为:所述安装座上还设置有散热装置,所述散热装置包括散热管、外壳、隔板、电源、温度传感器、导线、控制器、铝薄片、散热片、驱动电机、散热风扇、散热口,所述散热管与所述控制器相连接,所述散热管嵌入安装于所述铝薄片内,所述散热管上方设有所述散热片,所述外壳内部与所述电源下方相贴合,所述外壳与所述隔板相焊接,所述外壳与所述控制器相连接,所述外壳左端设有所述散热口,所述隔板右方与所述温度传感器左端相贴合,所述电源通过所述导线与所述控制器相连接,所述电源与所述温度传感器相连接,所述铝薄片内部设有所述散热片,所述驱动电机与所述散热风扇相焊接。

13.通过上述的技术方案,通过电源通电连接温度传感器,当温度传感器探测到内部温度过高时,将信息传送给控制器,控制器控制散热管散热,散热管将管内的热量传递给铝薄片和散热片进行热传导散热,再由驱动电机驱动散热风扇加速其散热效率,将热量从散热口排出,能快速的对内部进行散热,避免内部热量过高,从而保护安装座不会受到高温影响,使设备提高使用寿命。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

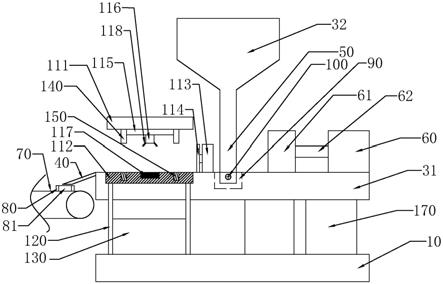

15.图1为本实用新型具体实施例1中结构示意图;

16.图2为本实用新型具体实施例2中结构示意图;

17.图3为本实用新型具体实施例3中结构示意图;

18.图4为本实用新型具体实施例3中散热装置结构示意图;

19.附图标记:安装座10、连续上件结构30、上件板31、料斗32、出料口40、升降杆50、第一推料气缸60、第一推料板61、活塞轴62、传送带70、工件承载座80、工件放置腔81、升降竖孔90、锁紧螺杆100、去毛刺设备110、上模座111、下模座112、第二推料气缸113、第二推料板114、上夹板115、冲头 116、夹具117、去毛刺刀118、支柱120、废料收纳箱130、导向柱140、定位块150、凹槽160、散热装置170、散热管171、外壳172、隔板173、电源174、温度传感器175、导线176、控制器177、铝薄片178、散热片179、驱动电机 180、散热风扇181、散热口182。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例1

22.如图1所示,本实用新型公开了一种用于铣床的工件连续上件装置,包括安装座10,在所述安装座10上设置有安装螺孔,在所述安装座10的顶部设置有连续上件结构30,其特征在于:所述连续上件结构30包括上件板31以及设置在所述上件板31上的料斗32,所述料斗32的一侧设置有出料口40,在所述料斗32的底部与所述上件板31之间设置有升降杆50,在所述上件板31上设置有第一推料气缸60,在所述第一推料气缸60的活塞轴62上固定有第一推料板 61,所述第一推料板61处于所述出料口40与所述上件板31之间,在所述上件板31的侧部设置有传送带70,在所述传送带70上均匀设置有工件承载座80,所述传送带70与所述第一推料气缸60对称设置在所述料斗32的两侧,在所述工件承载座80上设置有工件放置腔81。

23.在本实用新型具体实施例中,在所述上件板31上设置有升降竖孔90,所述升降杆50的底端处于所述升降竖孔90内且在所述上件板31的侧部固定有锁紧螺杆100,所述升降竖孔90处于第一推料板61的行进轨迹两侧。

24.通过采用上述的技术方案,在安装座10的顶部设置有连续上件结构30,在上件板31上设置有升降杆50,通过升降杆50能够将料斗32中的工件料降到上件板31上,同时通过第一推料板61将工件推到传送带70上,通过上述的技术方案,能够解决自动化上料的问题,工作人员操作方便,提高工作效率。

25.实施例2,同实施例1不同之处在于

26.如图2所示,在本实用新型具体实施例中,在所述安装座10上还设置有去毛刺设备110,所述去毛刺设备110包括上模座111、下模座112、第二推料气缸113以及第二推料板114,所述上模座111的下方设有上夹板115,所述上夹板115的下方设有冲头116,所述下模座112的上方设有夹具117,所述夹具117 位于所述冲头116的正下方,所述冲头116的两端设有去毛刺刀118,所述去毛刺刀118与所述冲头116之间设有夹角,所述第二推料气缸113的活塞轴上固定有第二推料板114,所述第二推料板114活动末端靠近所述传送带70靠近所述料斗32的一侧。

27.在本实用新型具体实施例中,所述去毛刺刀118与所述冲头116之间的夹角为15

°‑

30

°

。

28.在本实用新型具体实施例中,所述下模座112的下方设有支柱120,两侧支柱120之间设有废料收纳箱130。

29.在本实用新型具体实施例中,所述上夹板115的两侧设有导向柱140,所述下模座112的两侧设有定位块150,所述定位块150位于所述导向柱140的正下方,所述定位块150内设有容纳导向柱140的凹槽160。

30.通过采用上述的技术方案,在安装座10上设置有去毛刺设备110,工件固定在下模座112的夹具117上,且上模座111的下方设有上夹板115,在上夹板 115的下方设有冲头

116,通过上模座111的下移带动去毛刺刀118向下运行,能够将夹具117上的工件去毛刺,从而节约了劳动力,提高工作效率;同时设置有第二推板,能够将去毛刺结束后的工件推移至传送带70上,能够解决自动化去毛刺的问题,从而提高工作效率,通过在下模座112下方设置有废料收纳箱 130,能够保证去完毛刺的角料有一个收集,从而保护环境,进一步保护设备的运行,保证不受角料的影响。

31.实施例3,同实施例2不同之处在于

32.如图3所示,在本实用新型具体实施例中,所述安装座10上还设置有散热装置170,所述散热装置170包括散热管171、外壳172、隔板173、电源174、温度传感器175、导线176、控制器177、铝薄片178、散热片179、驱动电机 180、散热风扇181、散热口182,所述散热管171与所述控制器177相连接,所述散热管171嵌入安装于所述铝薄片178内,所述散热管171上方设有所述散热片179,所述外壳172内部与所述电源174下方相贴合,所述外壳172与所述隔板173相焊接,所述外壳172与所述控制器177相连接,所述外壳172左端设有所述散热口182,所述隔板173右方与所述温度传感器175左端相贴合,所述电源174通过所述导线176与所述控制器177相连接,所述电源174与所述温度传感器175相连接,所述铝薄片178内部设有所述散热片179,所述驱动电机180与所述散热风扇181相焊接。

33.通过采用上述的技术方案,通过电源174通电连接温度传感器175,当温度传感器175探测到内部温度过高时,将信息传送给控制器177,控制器177控制散热管171散热,散热管171将管内的热量传递给铝薄片178和散热片179进行热传导散热,再由驱动电机180驱动散热风扇181加速其散热效率,将热量从散热口182排出,能快速的对内部进行散热,避免内部热量过高,从而保护安装座10不会受到高温影响,使设备提高使用寿命。

34.综上所述,通过采用上述的技术方案,解决了现有技术的铣床上料主要是通过人工进行操作,其虽然可以实现铣床加工,但是对于尺寸较小的工件,人工操作非常的不便,而且也容易受伤,影响加工的效率的技术问题;解决了目前铣床不能去铸造毛刺,需要人工处理,给工作人员增加工作流程,而且也容易受伤,降低生产效率的技术上问题;解决了设备长时间运行,容易积聚大量的热量,目前没有一个很好的散热装置有效的散热的技术问题。

35.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1