等离子切割机电路板检测电路的制作方法

1.本实用新型涉及等离子切割机技术领域,具体涉及等离子切割机电路板检测电路。

背景技术:

2.等离子切割机等离子切割是利用高温等离子电弧的热量使工件切口处的金属部分或局部熔化(和蒸发),并借高速等离子的动量排除熔融金属以形成切口的一种加工方法。

3.等离子是加热到极高温度并被高度电离的气体,它将电弧功率将转移到工件上,高热量使工件熔化并被吹掉,形成等离子弧切割的工作状态。压缩空气进入割炬后由气室分配两路,即形成等离子气体及辅助气体。等离子气体弧起熔化金属作用,而辅助气体则冷却割炬的各个部件并吹掉已熔化的金属。

4.切割电源包括主电路及控制电路两部分,电气原理:主电路包括接触器,高漏抗的三相电源变压器,三相桥式整流器,高频引弧线圈及保护元件等组成。由高漏抗引成陡将的电源外特性。控制电路通过割炬上的按钮开关来完成整个切割工艺过程:预通气

‑

主电路供电

‑

高频引弧

‑

切割过程

‑

息弧

‑

停止。主电路的供电由接触器控制;气体的通短由电磁阀控制;由控制电路控制高频振荡器引燃电弧,并在电弧建立后使高频停止工作。此外,控制电路尚具备以下内部锁定功能:热控开关动作,停止工作。

5.等离子切割机在使用前及切割时应检查并确认电源、气源、水源无漏电、漏气、漏水,接地或接零安全可靠,实际的检测需要依靠技术人员的经验,并且检测不够方便。

技术实现要素:

6.为了克服背景技术中提出的问题,本实用新型提供了等离子切割机电路板检测电路。

7.本实用新型的技术方案具体如下:等离子切割机电路板检测电路,包括:

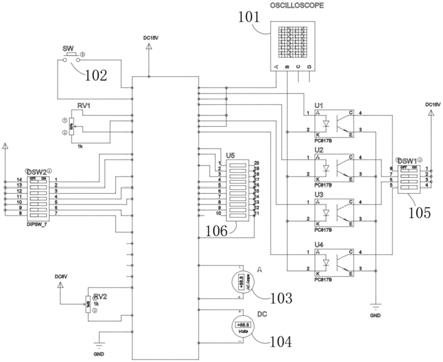

8.微控制器;

9.启动模块,包括启动开关,用于给定启动信号至微控制器;

10.测试模块,包括传感器,用于获得被测对象的模拟信号,并输送至微控制器;

11.显示模块,包括示波器、电压表和电流表,接收微控制器输出的模拟信号,用于显示被测对象的电流信号、电压信号和电路波形;

12.报警模块,包括警报灯,接收微控制器输出的报警信号,用于显示报警类型。

13.优选的,所述传感器包括用于检测过热的温度传感器,用于检测水压、气压、引弧气和切割气的压力传感器,以及用于检测供电异常、给定电压切换参数的电压传感器。

14.优选的,所述示波器通过四个切换光耦连接到波形切换开关,分别用于显示四路的波形。

15.优选的,所述警报灯包括七个,分别对应过热、水压、气压、引弧气、切割气、供电异

常和给定电压切换的故障显示。

16.优选的,所述微控制器选用stm32系列微控制芯片。

17.优选的,测试条件为:过热off、水压no、气压no、引弧气no、切割气no、供电异常off成立的情况下启动开关按下。

18.与现有技术相比,本实用新型的有益效果:

19.本实用新型利用集成的控制电路以及设置对应的传感器,通过对各被测对象单独的通路控制,获得被测对象的数据,并显示在报警灯上,便于观察,被通过提前的检测电路设置可以判断设备电路运行是否正常,检测过程简单,后期对参数的扩充方便,只需添加相应的检测传感器和报警显示模块即可。

附图说明

20.图1为本实用新型实施例所述的等离子切割机电路板检测电路的电路图。

21.其中:101、示波器;102、启动开关;103、电流表;104、电压表;105波形切换开关; 106、警报灯。

具体实施方式:

22.下面参照附图对本实用新型做进一步描述。

23.实施例

24.如图1所示,等离子切割机电路板检测电路,包括:

25.微控制器;

26.启动模块,包括启动开关102,用于给定启动信号至微控制器;

27.测试模块,包括传感器,用于获得被测对象的模拟信号,并输送至微控制器;

28.显示模块,包括示波器101、电压表104和电流表103,接收微控制器输出的模拟信号,用于显示被测对象的电流信号、电压信号和电路波形;

29.报警模块,包括警报灯106,接收微控制器输出的报警信号,用于显示报警类型。

30.本实施例中,所述传感器包括用于检测过热的温度传感器,用于检测水压、气压、引弧气和切割气的压力传感器,以及用于检测供电异常、给定电压切换参数的电压传感器。

31.本实施例中,所述微控制器选用stm32系列微控制芯片。

32.结合图1所示,本实用新型的工作原理:

33.sw1启动开关给定启动信号;

34.rv1调节最大预置最小预置设定,电流表实时显示;

35.dipws7(sw2)7路通断检测模拟传感器开关,分别给定信号为过热,水压,气压,引弧气,切割气,供电异常等通断逻辑测试;

36.rv2给定电阻给定电压,当dipws7 8/13为off时,电压表volts显示给定电压,电流表ampsx显示输出最大最小电流;

37.oscilloscop2示波器,测试电路板驱动输出波形;

38.u1,u2,u3,u4,为驱动4路输出切换光耦;

39.dsw1光耦切换开关信号;

40.amps为预置显示电流表,实际输出显示电流表;

41.volts为给定电压显示;

42.u5报警灯显示;

43.其中,1

‑

2过热灯2

‑

19启动3

‑

18气压4

‑

17水压5

‑

16引弧气6

‑

15切割气7

‑

14 供电异常,8

‑

13预留,9

‑

12预留10

‑

11预留,其中的预留端口可以后期根据需要拓展;

44.dsw2模拟传感器给定信号开关

[0045]1‑

14过热2

‑

13水压3

‑

12气压4

‑

11引弧气5

‑

10切割气6

‑

9供电异常7

‑

8给定电压切换。

[0046]

测试原理:

[0047]

【测试程序条件】:当过热off,水压no,气压no,引弧气no,切割气no,供电异常off,成立的情况下sw1启动开关按下,电路逻辑工作,驱动输出,示波器显示所在电路波形。

[0048]

【预置输出实际电流设定】:当sw2 8

‑

13为no时,volts显示给定电压,rv2即可调节给定电压大小,amps显示实际输出电流。

[0049]

【预置显示电流】当sw2 8

‑

13为off时,amps显示预置电流,rv2失效,rv1调节最大预置与最小预置。

[0050]

【波形检测】当sw1启动后,条件满足后,dsw1分别切换u1,u2,u3,u4 4路通断,示波器分别显示4路波形,波形正常,完成电路板检测程序。

[0051]

最后,应当指出,以上实施例仅是本实用新型较有代表性的例子。显然,本实用新型不限于上述实施例,还可以有许多变形。凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1