一种齿轮锻造自动化定位装置的制作方法

1.本实用新型属于物料加工设备领域,尤其涉及一种能齿轮锻造自动化定位装置械。

背景技术:

2.在生产加工过程中,经常需要将若干种加工原料进行均匀混合,再输送至下一工序的设备进行再加工或直接进行包装出品,现有实现混料的装置和机械多是由人工或外置机械将原料置于混料装置内,搅拌混合完全后再由卸料装置进行卸料,其加工效率和自动化程度都交底,人力成本较高。

技术实现要素:

3.本实用新型为解决现有技术和设备存在的上述问题,设计了一种齿轮锻造自动化定位装置,其结构包括:设置于传送带一端的距离感应器、y轴导轨、设置于y轴导轨内的定位夹取装置、plc控制器;所述定位夹取装置包括z轴导轨、设置于z轴导轨内的矫正定位装置;所述矫正定位装置包括:主座,主座下部设电机、夹爪座,所述电机轴驱动圆柱状的主夹爪、所述夹爪座设有副夹爪;所述plc控制器接收和控制距离感应器、y轴导轨、定位夹取装置。

4.较佳的,所述副夹爪有三个,在放下夹取齿轮时,其底部与所述主夹爪底部共四点构成正方形,该设计适用于齿数为偶数个的齿轮。

5.较佳的,所述副夹爪有一个,且其放下时朝所述主座内侧一面,横截面为v形,该设计适用于齿数为奇数个的齿轮。

6.较佳的,所述副夹爪为圆柱状且可绕与夹爪座连接的轴转动,能在主夹爪将齿轮带偏移位置后,将齿轮位置矫正。

7.较佳的,所述副夹爪的驱动装置、传动零件设于所述主座内。

8.较佳的,所述电机、夹爪座嵌入所述主座或所述电机、夹爪座露出所述主座下表面。

9.较佳的,所述主夹爪、副夹爪外侧有摩擦材料层,所述摩擦材料层厚度为0.1mm

‑

0.5mm,若太厚则可能因弹性形变导致齿轮定位不准确。

10.较佳的,所述摩擦材料层为橡胶层或金属氧化层或等离子处理层。

11.较佳的,所述主夹爪外径小于待加工齿轮的齿槽宽,更利于夹取。

12.此外,所述plc控制器的设置工序如下:

13.s1.将副夹爪的初始状态设置为收起,将模具的齿间正对于工件在传送带上行进的方向;

14.s2.当距离感应器检测到工件就位,控制设置于y轴导轨内的定位夹取装置按设定好的进程下降;

15.s2.启动电机带动主夹爪转动,同时放下副夹爪夹紧工件;

16.s3.关闭电机,控制设置于y轴导轨内的定位夹取装置按设定好的进程上升;

17.s4.控制设置于z轴导轨内的矫正定位装置按设定好的进程行至放置模具的台面;

18.s5.控制设置于y轴导轨内的定位夹取装置按设定好的进程下降,将定位好的齿轮放入模具;

19.s6.控制设置于y轴导轨内的定位夹取装置按设定好的进程上升,并控制设置于z轴导轨内的矫正定位装置按设定好的进程行至传送带上方;

20.s7.重复步骤s2

‑

s6即可进行持续加工。

21.本实用新型利用带摩擦力的圆柱状主夹爪旋转,将可能与之相抵的齿轮齿部错开,再降下副夹爪夹取,升起平移至邻近台面放置模具内,整个装置采用的元件少,定位准确,成本低廉,相较于现有装置和设备具有显著技术进步。

附图说明

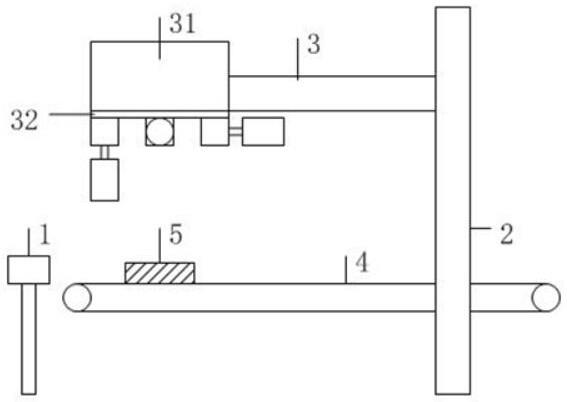

22.图1为本实用新型结构示意图。

23.图2为矫正定位装置示意图。

24.图3为一种副夹爪的横截面示意图。

25.图中1、距离感应器;2、y轴导轨;3、定位夹取装置;4、传送带;5、工件;31、z轴导轨;32、矫正定位装置;321、主座;322、电机;323、主夹爪;324、夹爪座;325、副夹爪。

具体实施方式

26.实施例1

27.如图1、图2所示,本实用新型所述齿轮锻造自动化定位装置的一种实施方案,其结构包括:其结构包括:设置于传送带4一端的距离感应器1、y轴导轨2、设置于y轴导轨2内的定位夹取装置3、plc控制器;所述定位夹取装置3包括z轴导轨31、设置于z轴导轨31内的矫正定位装置32;所述矫正定位装置32包括:主座321,主座321下部设电机322、夹爪座,所述电机322轴驱动圆柱状的主夹爪323、所述夹爪座设有副夹爪325;所述plc控制器接收和控制距离感应器1、y轴导轨2、定位夹取装置3。

28.更为具体的,所述副夹爪325有三个,在放下夹取齿轮时,其底部与所述主夹爪323底部共四点构成正方形。

29.更为具体的,所述副夹爪325为圆柱状且可绕与夹爪座连接的轴转动,能在主夹爪323将齿轮带偏移位置后,将齿轮位置矫正。

30.更为具体的,所述副夹爪325的驱动装置、传动零件设于所述主座321内,可以由3个独立伺服电机或单个电机322通过一系列如齿轮等传动机构实现副夹爪325的0

‑

90

°

旋转控制。

31.更为具体的,所述电机322、夹爪座嵌入所述主座321或所述电机322、夹爪座露出所述主座321下表面。

32.更为具体的,所述主夹爪323、副夹爪325外侧有摩擦材料层,所述摩擦材料层厚度为0.1mm

‑

0.5mm,若太厚则可能因弹性形变导致齿轮定位不准确。

33.更为具体的,所述摩擦材料层为等离子处理层。

34.更为具体的,所述主夹爪323外径小于待加工齿轮的齿槽宽,更利于夹取。

35.本方案适用于加工齿数为偶数的齿轮。

36.实施例2

37.如图1

‑

图3所示,本实用新型所述齿轮锻造自动化定位装置的另一种实施方案,其结构包括:如图1、图2所示,本实用新型所述齿轮锻造自动化定位装置的一种实施方案,其结构包括:其结构包括:设置于传送带4一端的距离感应器1、y轴导轨2、设置于y轴导轨2内的定位夹取装置3、plc控制器;所述定位夹取装置3包括z轴导轨31、设置于z轴导轨31内的矫正定位装置32;所述矫正定位装置32包括:主座321,主座321下部设电机322、夹爪座,所述电机322轴驱动圆柱状的主夹爪323、所述夹爪座设有副夹爪325;所述plc控制器接收和控制距离感应器1、y轴导轨2、定位夹取装置3。

38.更为具体的,所述副夹爪325有一个,且其放下时朝所述主座321内侧一面,横截面为v形,能在主夹爪323将齿轮带偏移位置后,将齿轮位置矫正。

39.更为具体的,所述副夹爪325的驱动装置、传动零件设于所述主座321内,可以由3个独立伺服电机或单个电机322通过一系列如齿轮等传动机构实现副夹爪325的0

‑

90

°

旋转控制。

40.更为具体的,所述所述电机322、夹爪座露出所述主座321下表面。

41.更为具体的,所述主夹爪323、副夹爪325外侧有摩擦材料层,所述摩擦材料层厚度为0.1mm

‑

0.5mm,若太厚则可能因弹性形变导致齿轮定位不准确。

42.更为具体的,所述摩擦材料层为橡胶层。

43.更为具体的,所述主夹爪323外径小于待加工齿轮的齿槽宽,更利于夹取。

44.本方案适用于加工齿数为奇数的齿轮。

45.实施例3

46.对于本案所述齿轮锻造自动化定位装置,需将plc控制器的设置工序如下:

47.s1.将副夹爪的初始状态设置为收起,将模具的齿间正对于工件在传送带上行进的方向;

48.s2.当距离感应器检测到工件就位,控制设置于y轴导轨内的定位夹取装置按设定好的进程下降;

49.s2.启动电机带动主夹爪转动,同时放下副夹爪夹紧工件;

50.s3.关闭电机,控制设置于y轴导轨内的定位夹取装置按设定好的进程上升;

51.s4.控制设置于z轴导轨内的矫正定位装置按设定好的进程行至放置模具的台面;

52.s5.控制设置于y轴导轨内的定位夹取装置按设定好的进程下降,将定位好的齿轮放入模具;

53.s6.控制设置于y轴导轨内的定位夹取装置按设定好的进程上升,并控制设置于z轴导轨内的矫正定位装置按设定好的进程行至传送带上方;

54.s7.重复步骤s2

‑

s6即可进行持续加工。

55.需要说明的是,本案所述y轴导轨、z轴导轨是包括如电机或气缸等在内的直线推进装置和相关连接件,所述y轴导轨、z轴导轨为机械设计制造领域常用结构,为现有技术,本案创造点不在该点,故未详述,如有必要还可将y轴导轨设于x轴导轨上方实现左右移动,本案为精简结构,默认将锻造加工点与夹取点设于同一x轴线上,故可不设x轴导轨。

56.本实用新型利用带摩擦力的圆柱状主夹爪旋转,将可能与之相抵的齿轮齿部错

开,再降下副夹爪夹取,升起平移至邻近台面放置模具内,整个装置采用的元件少,定位准确,成本低廉,相较于现有装置和设备具有显著技术进步。

57.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1