构造体的制作方法

1.本发明涉及一种构造体。

背景技术:

2.在工业机械等领域已使用一种构造体,其中由一系列齿峰和齿谷组成的锯齿来决定两个部件的相对位置。在专利文献1中,作为具有锯齿的构造体的一例,公开了一种抓取工件(被加工物)的卡盘。现有技术文献专利文献

3.专利文献1:日本实开平4

‑

19703号公报

技术实现要素:

本发明所要解决的课题

4.然而,当客户再次下单时,有时需要根据以往情况再现这种构造体中两个部件的相对位置。可是,由于锯齿的间距并没有大到人类可以无意识地感觉到差异的程度,因此需要基于高度敏感的手工作业来实现再现,而且出现人为错误的风险较高。

5.鉴于上述情况,本发明旨在提供一种构造体,其可以在根据以往情况再现两个部件的相对位置时降低人为错误的风险。用于解决课题的手段

6.根据本发明的一方面,提供一种构造体,其特征在于:具备第1和第2部件,固定部件,以及定位机构,所述第1和第2部件各自具有由一系列齿峰和齿谷连续形成的锯齿,且构成为通过所述齿峰和齿谷的相互咬合使得所述第1和第2部件彼此的相对位置可在调节方向上调节,在此,所述调节方向是指所述锯齿的所述齿峰和齿谷连续的方向,所述固定部件构成为维持规定状态,在此,所述规定状态是指所述齿峰和齿谷相互咬合且所述第1和第2部件彼此的相对位置被固定的状态,所述定位机构设置于所述第2部件或所述固定部件,且具备衔接部,所述衔接部构成为在所述规定状态下与所述第1部件衔接。

7.本发明所涉及的构造体具有分别由一系列齿峰和齿谷连续形成的锯齿的第1和第2部件,通过所述齿峰和齿谷的相互咬合,所述第1和第2部件彼此的相对位置可以有规律且不连续地调节,而且还具备维持所述第1和第2部件的相对位置关系的规定状态的衔接部和固定部件。这样一来,对于有作业经验的作业内容可以起到在短时间内准确无误地设置所述第1和第2部件的相对位置的有利效果。

附图说明

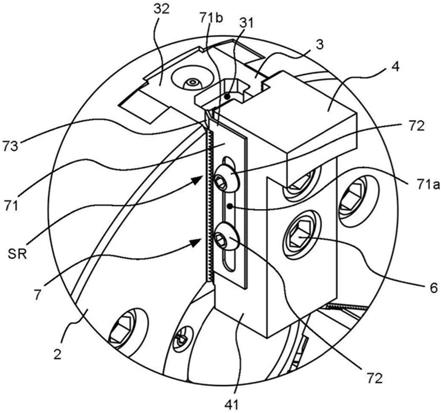

8.图1a是第1实施例所涉及的构造体的示例的卡盘的立体图,图1b是图1a中区域p的局部放大图。图2a是第1实施例所涉及的卡盘的前视图。图2b是图2a中的a

‑

a剖视图。

图3a是以小的抓取直径调节加工的卡盘的前视图。图3b是图3a中的b

‑

b剖视图。图4是主爪的立体图。图5是顶爪的立体图。图6是t型螺母的立体图。图7是第2实施例所涉及的卡盘的立体图。图8a是第2实施例所涉及的卡盘的前视图。图8b是图8a中的c

‑

c剖视图。图9是图8b中区域q的局部放大图。图10是变形例1所涉及的具备定位机构的卡盘的侧视图。图11a是变形例2所涉及的具备定位机构的卡盘的侧视图。图11b是图11a中的d

‑

d剖视图。图12a是变形例3所涉及的具备定位机构的卡盘的前视图。图12b是图12a中的e

‑

e剖面的局部放大图。

具体实施方式

9.以下将结合附图对本发明的实施例进行说明。以下示出的实施例中的各种特征事项均可互相组合。以下从简将以卡盘作为构造体的示例进行说明,但也可适用于如加工中心采用锯齿的抓取工具等其他的构造体。

10.1.第1实施例在第1节中,将对第1实施例所涉及的卡盘1进行说明。图1a表示第1实施例所涉及的构造体的示例的卡盘1的立体图,图1b表示图1a中区域p的局部放大图。图2a表示第1实施例所涉及的卡盘1的前视图,图2b表示图2a中的a

‑

a剖视图。

11.1.1整体结构卡盘1具备主体2,主体2包括主爪3(权利要求书中

″

第1部件

″

的示例),安装在主爪3上并抓取工件(未图式)的顶爪4(权利要求书中

″

第2部件

″

的示例),具有倒t字形且可在主爪3的凹槽31内滑动的t型螺母5(权利要求书中

″

固定部件

″

的示例),以及用于使顶爪4与t型螺母5一起固定至主爪3的顶爪螺栓6。在此,虽然1个顶爪4上插入2根顶爪螺栓6,但根数并不限制于此。

12.图2b表示抓取工件的顶爪4的抓取面hf被加工成接近外围侧位置的状态。另一方面,抓取直径可以配合小的工件加工得更小。在这种情况下,图3a表示卡盘1的前视图,图3b表示图3a中的b

‑

b剖视图。与图2b的抓取面hf相比,图3b的顶爪4的抓取面hf更加位于卡盘1的内侧。

13.在本实施例中,如图所示,虽然是作为具有3个主爪3和与其对应的3个顶爪4的例子进行了说明,但根据抓取工件的形状、抓取方法、卡盘1的大小、顶爪4的大小等情况,也可以实施为具有一对或4个以上的主爪3和顶爪4。特别需要注意的是,从前面(见图2a)来看各个3等分的位置上都设置有主爪3、顶爪4、t型螺母5以及顶爪螺栓6。由于各个位置的配置相同,因此只对其中一处位置进行说明。

14.图4至图6分别表示主爪3、顶爪4和t型螺母5的立体图。主爪3和顶爪4分别具有由一系列齿峰和齿谷交替连续形成的锯齿sr。代表相邻齿峰彼此间隔的间距构成为在主爪3和顶爪4上相同。间距的值可例如为0.5~5.0mm,具体而言,可例如为0.5,0.6,0.7,0.8,

0.9,1.0,1.1,1.2,1.3,1.4,1.5,1.6,1.7,1.8,1.9,2.0,2.1,2.2,2.3,2.4,2.5,2.6,2.7,2.8,2.9,3.0,3.1,3.2,3.3,3.4,3.5,3.6,3.7,3.8,3.9,4.0,4.1,4.2,4.3,4.4,4.5,4.6,4.7,4.8,4.9. 3.7,3.8,3.9,4.0,4.1,4.2,4.3,4.4,4.5,4.6,4.7,4.8,4.9,5.0mm,也可以是在以上所示任意两个数值之间的范围内。

15.主爪3具有倒t字形的凹槽31。t型螺母5构成为可插入主爪3的凹槽31中。

16.顶爪4具有用于插通顶爪螺栓6的贯穿孔41。t型螺母5具有螺栓孔51,用于在固定顶爪4时使顶爪螺栓6拧入。在图5和图6中,作为示例,虽然贯穿孔41和螺栓孔51都显示为两个孔的情况,但并不限制于此。此外,顶爪4具有两个螺栓孔43,用于使下文所述的定位机构7的螺栓72拧入。

17.主爪3和顶爪4的相对位置可以通过锯齿sr的齿峰和齿谷相互咬合以间距为单位来进行调整。齿峰和齿谷连续的方向是调整顶爪4位置的调整方向(即径向)。在通过锯齿sr确定主爪3和顶爪4的相对位置之后,顶爪4对应于主爪3的相对位置可以通过将顶爪螺栓6拧至t型螺母5来固定。在本实施例中,这种固定状态被称为

″

规定状态

″

。

18.此外,卡盘1中的内部组件没有特别的限制。例如,如图2a和图2b所示,卡盘1具有可在旋转轴r的轴线方向上移动的柱塞21。然后,内部组件以关联的方式配置,使得柱塞21在旋转轴r的轴线方向上的平移可以转换为主爪3在径向上的平移。

19.1.2定位机构7接下来对卡盘1中使用的定位机构7进行说明。如图1b所示,定位机构7设置于顶爪4的侧面42上。定位机构7由板状部件71和螺栓72构成。板状部件71具有长孔71a,并设置为使长孔71a的纵向与顶爪4的调节方向一致。通过将螺栓72插通长孔71a并在预期位置上将其拧入顶爪4中的螺栓孔43,从而将板状部件71固定到顶爪4上。

20.在板状部件71的端部71b中,从顶爪4向主爪3的方向伸出板状突出片73(权利要求书中

″

衔接部

″

的示例),且构成为可与主爪3的端面32衔接。在图1b中,板状突出片73是相对于板状部件71弯曲而形成的,但这只是一个示例,并不限制于此。板状突出片73可以是任何形状,只要是构成为可与主爪3的端面32衔接即可。

21.换句话说,定位机构7设置在顶爪4上,包括具有长孔71a的板状部件71,在板状部件71的端部71b上设置有板状突出片73,长孔71a设置为使调节方向为纵向,并构成为通过使螺栓72插通其中且将板状部件71固定至顶爪4上的预期位置,以使板状突出片7的相对位置可在调节方向上调节。然后,板状部件71的位置构成为可在调节方向上调节,以使板状突出片73在规定状态下与顶爪4衔接。

22.在第1实施例中,当初次将顶爪4安装到主爪3上时,对所述顶爪4进行位置调节,使顶爪螺栓6插通顶爪4的贯穿孔41,并拧入设置在t型螺母5上的螺栓孔51。由此,顶爪4相对于主爪3被牢固地固定在所定位置上。这是关于主爪3和顶爪4的规定状态。

23.随后,将板状部件71设置成使板状突出片73与主爪3的端面32衔接,将螺栓72插通长孔71a并拧入主爪4中的螺栓孔43。特别是为了提高稳定性,优选为设置2个或更多(多个)螺栓72。通过此作业,板状部件71和顶爪4的位置关系得到固定。这样被固定的板状部件71的板状突出片73成为下次以后的定位标准。

24.在第2次之后的顶爪4的安装作业中,包含板状突出片73的板状部件71已经被固定在顶爪4上。因此,在板状突出片73与主爪3的端面32衔接的位置上设置了顶爪4之后,通过

将顶爪螺栓6拧入t型螺母5中的螺栓孔51,可将顶爪4固定在主爪3上。此时,顶爪4对应于主爪3的相对位置和初次调节时相同,即可以轻易地再现以往的情况。

25.此外,可以假设随着卡盘1的使用可能导致顶爪4的磨损。在这种情况下,可以再次加工顶爪4,并改变锯齿sr的齿峰和齿谷的咬合。即使在此情况下,只要再次调节板状部件71的位置即可实现定位机构7的功能。

26.因此,在第1实施例所涉及的卡盘1中,在安装过去已经有过定位经验的顶爪4时,无需重新测量主爪3和顶爪4之间的端面差异等额外作业。换句话说,可以在避免人为错误的同时快速地且在规定状态下可靠地实施顶爪4的安装作业。特别是,无需人工检查工作图上锯齿咬合的位置,因此可以有效避免安装错误或由此引发的故障的产生。此外,在本实施例中,特别需要注意的是构成定位机构7的部件轻巧且价格低,定位机构7本身从卡盘1的外围突出的量很少。

27.2.第2实施例在第2节中,将对第2实施例所涉及的卡盘1进行说明。然而,对于与第1实施例所涉及的卡盘1的相同部分将省略说明。图7表示第2实施例所涉及的卡盘1的立体图。图8a表示第2实施例所涉及的卡盘1的前视图,图8b表示图8a的c

‑

c剖视图。此外,图9表示图8b中区域q的局部放大图。

28.第2实施例所涉及的卡盘1具有形成为法兰盘状的定位机构8。更具体地说,定位机构8包括法兰盘部81(权利要求书中

″

衔接部

″

的示例)和具有螺纹的轴部82。法兰盘部81具有贯穿孔81h,用于插通作为挡板的螺栓83。t型螺母5具有可拧至轴部82的螺栓孔52,以及可拧至作为挡板的螺栓83的螺栓孔53。法兰盘部81将轴部82拧入螺栓孔52直至与主爪3的端面32衔接的位置进而将螺栓83通过贯穿孔81h拧入螺栓孔53以防止轴部82的旋转。通过实现这样的状态,使定位机构8发挥功能。

29.换句话说,在第2实施例所涉及的卡盘1中,t型螺母5具有螺栓孔52,定位机构8设置在t型螺母5上,且在定位机构8上设有具备螺纹的轴部82和在其端部呈法兰盘状的法兰盘部81,通过将轴部82拧入螺栓孔52使法兰盘部81的相对位置可变,在预期位置上通过用螺栓83防止轴部82的旋转,使法兰盘部81的相对位置可在调整方向上调节。

30.在第2实施例中,如图7、图8a和图8b所示,显示了对1个顶爪4使用1根顶爪螺栓6来拧紧的示例。由于是1根,顶爪螺栓6的装卸时间可以减半。为了提升稳定性,也可使用两根或更多顶爪螺栓6。此外,在图7、图8a、图8b以及图9中,为了防止轴部82的旋转而使用了3根螺栓83,但这只是一个示例,并不限制于此。

31.在第2实施例中,当初次将顶爪4安装到主爪3上时,对所述顶爪4进行位置调节,使顶爪螺栓6插通顶爪4的贯穿孔41,并拧入设置在t型螺母5上的螺栓孔51。由此,顶爪4相对于主爪3被牢固地固定在所定位置上。这是关于主爪3和顶爪4的规定状态。

32.随后,通过将定位机构8中的轴部82拧入螺栓孔52,法兰盘部81移动至法兰盘部81与主爪3的端面32衔接的位置。然后,由螺栓83来防止轴部82的旋转使其固定。法兰盘部81成为下次之后的定位标准。在固定螺栓83时,法兰盘部81的贯穿孔81h和t型螺母5的螺栓孔53的位置需要整合。因此,关于法兰盘部81,有必要从与主爪3的端面32的衔接状态稍微返回至旋转位置。这样一来,在法兰盘部81与端面32之间会产生间隙,所述间隙最大为轴部82

的螺距除以螺栓孔53的个数(在本实施例中为3个),但只要所述间隙足够小于锯齿的间距,即使在衔接状态下将顶爪螺栓6拧入t型螺母5,也可根据锯齿sr的咬合来再现规定状态。

33.在第2次之后的顶爪4的安装作业中,配置已经安装至定位机构8上的t型螺母5,在法兰盘部81与主爪3衔接的状态下t型螺母5收至主爪3的凹槽31中。最后,通过将顶爪螺栓6拧入t型螺母5的螺栓孔51中,顶爪4可固定到主爪3上。此时,顶爪4对应于主爪3的相对位置和初次调节时相同。

34.随着卡盘1的使用,可以推测顶爪4会出现磨损等情况。在这种情况下,可以再次加工顶爪4,并改变锯齿sr的齿峰和齿谷的咬合。即使在此情况下,只要再次调节法兰盘部81的位置即可实现定位机构8的功能。

35.由此,第2实施例所涉及的卡盘1也和第1实施例所涉及的卡盘1一样,在安装过去已经有过定位经验的顶爪4时,无需重新测量主爪3和顶爪4之间的端面差异等额外作业。换句话说,可以在避免人为错误的同时快速且高精度地实施顶爪4的安装作业。特别是,无需人工检查工作图上锯齿咬合的位置,因此可以有效避免安装错误或由此引发的故障的产生。此外,在本实施例中,特别需要注意的是定位机构8本身从卡盘1的外围突出的量很少。

36.3.变形例在第3节中,将对所述实施例所涉及的卡盘1的变形例进行说明。换句话说,也可通过以下各种方式来实施卡盘1。

37.作为变形例1,形成为钩状的定位机构9a(钩状块)被固定在顶爪4上(见图10)。这种定位机构9a优选为在锯齿sr的间距单元中设置为多个种类。通过在初次作业时选择所需的定位机构9a,衔接部91a与主爪3的端面32衔接以达到规定状态,第2次之后的再现也可以轻易实施。

38.作为变形例2,定位机构9b具有本体90b和构成为对应于本体90b在调节方向上位置可变的衔接部91b。这种定位机构9b被固定在顶爪4上(见图11a和图11b)。更具体而言,衔接部91b贯穿设置于本体90b的贯穿孔90bh,由此来按住螺栓92b,使得衔接部91b的位置可以调节。换句话说,衔接部91b与主爪3的端部32衔接以达到规定状态,第2次之后的再现也可以轻易实施。

39.作为变形例3,定位机构9c具备固定在t型螺母5上的螺栓90c以及拧在螺栓90c上的螺母91c和92c(双螺母)。这样的定位机构9c被固定在t型螺母5上(见图12a和12b)。通过旋转螺母91c,可以调整螺母91c相对于螺栓90c的位置,进而通过旋转螺母91d使其与已经调节位置的螺母91c衔接从而可以固定螺母91c和92c的位置。作为使所述螺母91c与主爪3的端面32衔接的衔接部来实现功能可以与所述实施例或变形例同样实现规定状态,第2次之后的再现也可以轻易实施。

40.然而,所述第1和第2实施例以及变形例1至3中所示的构造体以卡盘1作为示例来说明,第1部件是指构成为可径向开闭的多个主爪3,第2部件是指构成为可以装卸于主爪的多个顶爪4,固定部件是指具有倒t字形的t型螺母5。当然,这仅仅是示例,也可以通过别的构造体例如采用了在加工中心使用的锯齿sr的抓取工具来实施。

41.4.总结综上所述,根据本实施例,在重新执行具有以往经验的作业时,可以实施能够降低人为错误风险的构造体。

42.本发明也可通过以下所记载的各种实施方式来提供。在所述构造体中,所述定位机构构成为可在所述调节方向上来调节所述衔接部相对于所述第1部件的相对位置,以使所述衔接部在所述规定状态下与所述第1部件衔接。在所述构造体中,所述定位机构设置于所述第2部件,且具备带有长孔的板状部件,所述衔接部设置于所述板状部件的端部,所述长孔设置为使所述调节方向为纵向,并构成为通过使螺丝插入其中并将所述板状部件固定至所述第2部件上的预期位置,可在所述调节方向上调节所述衔接部的相对位置。在所述构造体中,所述螺丝为多个螺丝。在所述构造体中,所述固定部件具备螺孔,所述定位机构设置于所述固定部件,且具备有螺纹的轴部,在所述轴部的端部设有法兰盘状的所述衔接部,通过将所述轴部拧入所述螺孔,所述衔接部的所述相对位置可变,在预期位置上所述轴部的旋转被挡板阻止,由此所述衔接部的相对位置可在所述调节方向上调节。在所述构造体中,所述第2部件由1个螺丝拧在所述固定部件上。在所述构造体中,所述构造体为卡盘,所述第1部件是指构成为可在径向上开闭的多个主爪,所述第2部件是指构成为可装卸于所述主爪的多个顶爪,且所述固定部件是具有倒t字形的t型螺母。当然,并不仅限于此。

43.最后,虽已对本发明所涉及的种种实施例进行了说明,但这些实施例仅作为示例提出,并不用以限制本发明的范围。相关新实施例还可通过其他各种方式来实施,凡是在本发明的精神和原则内所作的任何省略、修改、等同替换、改进等,均应包含在本发明的保护范围之内。相关实施例或变形例不仅应包含在本发明的范围或主旨中,还应包含在权利要求书所记载的发明及其均等范围之内。符号简单说明

44.1:卡盘3:主爪4:顶爪5:t型螺母7:定位机构71:板状部件71a:长孔71b:端部72:螺栓73:板状突出片8:定位机构81:法兰盘部82:轴部83:螺栓9a:定位机构91a:衔接部

9b:定位机构91b:衔接部9c:定位机构91c:螺母sr:锯齿

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1