切削油箱、机床及机床系统的制作方法

1.本发明涉及一种切削油箱、机床及具有机床的机床系统。

背景技术:

2.以往,公知有收容利用机床切削工件时使用的切削油的切削油箱(例如,参照日本专利特开2000

‑

135640号公报)。

技术实现要素:

3.上述切削油箱内的切削油在利用机床加工工件时,在被供给到加工部分后,被回收到切削油箱内。由于工件的加工部分在加工时成为高温,所以经由切削油冷却。另一方面,由于切削油通过对工件的加工部分进行冷却而油温上升,因此在切削油箱内流通规定温度的切削油。由于机床因温度而对加工精度产生影响,所以希望切削油的温度维持一定,但若从不同的回收位置回收切削油,则切削油的温度会不同,有时会对加工精度产生不良影响。因此,本发明的目的在于提供一种能够抑制加工时的切削油的温度差,并且能够从不同的回收位置回收切削油的机床用的切削油箱。

4.为了达到上述目的,实施方式的机床用的切削油箱回收从机床排出的切削油,具有相互并列设置的第一并行流路和第二并行流路、以及将第一并行流路及第二并行流路在相互的一个端部连通的连通路,使切削油在第一并行流路及第二并行流路中相互反向地流通,从第二并行流路的端部向机床供给,在该切削油箱中,并列设置使回收的切削油向第一并行流路流出的两个流入流出部,各流入流出部形成为分别从不同的方向流入切削油,并使切削油向第一并行流路流出。

5.进一步地,优选的是,实施方式的切削油箱设置有接收切削油的两个接收部,将一方的接收部配置成隔着第二并行流路与第一并行流路对置,将另一方的接收部配置在连通路的对置位置,使切削油从与第一并行流路交叉的方向从一方的接收部流入一方的流入流出部,使切削油从沿着第一并行流路的方向从另一方的接收部流入另一方的流入流出部。

6.进一步地,优选的是,实施方式的切削油箱还包括:第一输送装置安装部,其能够安装输送装置,该输送装置将混入切削油中的切屑一边从切削油中分离一边进行输送,并且将切削油向接收部供给;以及第二输送装置安装部,其能够在与安装于第一输送装置安装部的方向不同的方向上安装输送装置,通过将输送装置安装于第一输送装置安装部,所述切削油从所述输送装置被供给到一方的接收部,通过将输送装置安装于第二输送装置安装部,切削油从输送装置被供给到另一方的接收部。

7.另外,在实施方式的切削油箱中,优选由设置有第一输送装置安装部和第二输送装置安装部的第一层、和设置有第一并行流路、第二并行流路及连通路且配置在第一层的下方的第二层构成。

8.进一步地,在实施方式的切削油箱中,优选接收部的一方经由堰堤使切削油向流入流出部的一方流出,所述堰堤以与第二并行流路交叉的方式设置在第一层。

9.另外,实施方式的机床具有:切削油箱,其在利用机床的刀具加工工件时,回收并收容向加工位置附近供给的切削油;以及泵,其将收容在切削油箱中的切削油向向加工位置附近供给的供给部压送,切削油箱回收从机床排出的切削油,具有相互并列设置的第一并行流路和第二并行流路、以及将第一并行流路及第二并行流路在相互的一个端部连通的连通路,使切削油在第一并行流路及第二并行流路中相互反向地流通,并从第二并行流路的端部向机床供给,切削油箱中,并列设置使回收的切削油向第一并行流路流出的两个流入流出部,各流入流出部形成为分别从不同的方向流入切削油,并使切削油向第一并行流路流出。

10.另外,实施方式的机床系统包括:机床,其利用刀具切削工件;以及输送装置,其输送从利用刀具切削的工件产生的切屑,机床包括:切削油箱,其在利用机床的刀具对工件进行加工时,回收并收容向加工位置附近供给的切削油;以及泵,其将收容在切削油箱中的切削油向向加工位置附近供给的供给部压送,切削油箱回收从机床排出的切削油,具有相互并列设置的第一并行流路和第二并行流路、以及将第一并行流路及第二并行流路在相互的一个端部连通的连通路,使切削油在第一并行流路及第二并行流路中相互反向地流通,从第二并行流路的端部向机床供给,在切削油箱中,并列设置使回收的切削油向第一并行流路流出的两个流入流出部,各流入流出部形成为分别从不同的方向流入切削油,并使切削油向第一并行流路流出。

11.实施方式的机床用的切削油箱例如能够抑制切屑传送带配置在侧面时的切削油的温度与切屑传送带配置在背面时的切削油的温度的温度差。实施方式的机床能够抑制切屑传送带配置在侧面时的切削油的温度与切屑传送带配置在背面时的切削油的温度的温度差,并且能够从不同的回收位置回收切削油,因此能够防止因切削油的温度的不同而对加工精度产生不良影响。

附图说明

12.图1是表示包括实施方式的机床和插入到机床的背面的切屑传送带的机床系统的第一形态的图。图2的(a)是图1所示的机床系统的俯视图,图2的(b)是图1所示的机床系统的主视图。图3是表示包括实施方式的机床和插入到机床的侧面的切屑传送带的机床系统的第二形态的图。图4的(a)是以剖面表示沿着图2的(b)的c

‑

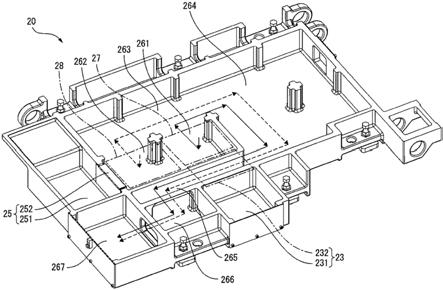

c线的主要部分的立体图,图4的(b)是图4的(a)的局部透视图。图5是沿着图2的(b)的c

‑

c线的截面图。图6的(a)是沿着图5的e

‑

e线的截面图,图6的(b)是沿着图5的f

‑

f线的截面图。图7是沿着图2的(b)的d

‑

d线的立体图。图8是沿着图2的(b)的d

‑

d线的截面图。

具体实施方式

13.图1是表示包括实施方式的机床和插入到机床的背面的切屑传送带的机床系统的

第一形态的图。图2的(a)是图1所示的机床系统的俯视图,图2的(b)是图1所示的机床系统的主视图。图3是表示包括实施方式的机床和插入到机床的侧面的切屑传送带的机床系统的第二形态的图。

14.机床系统100具有机床1和切屑传送带101。机床1在机身14上搭载有正面主轴10、背面主轴11、刀架12等,能够在切削油的供给状态下利用保持在刀架12上的刀具对可旋转地保持在正面主轴10或背面主轴11上的工件进行切削加工。正面主轴10及背面主轴11是保持工件的工件保持部,刀架12是保持对工件进行切削的刀具的刀具保持部。

15.机床1具有供给切削油的供给部15、向供给部15压送切削油的泵16、以及收容切削油的切削油箱20。在切削油箱20上设有机身14。供给部15具有第一供给部151和第二供给部152。第一供给部151向对保持在正面主轴10上的工件进行切削的切削位置附近供给切削油。第二供给部152向对保持在背面主轴11上的工件进行切削的切削位置附近供给切削油。

16.泵16具有第一泵161和第二泵162,能够通过第一泵161或第二泵162切换油压来供给切削油。

17.切屑传送带101如图1所示,插入设置在切削油箱20的配置在机床1的背面侧的第一插入口31中,或者如图3所示,插入设置在切削油箱20的配置在机床1的右侧面侧的第二插入口32中。向正面主轴10或背面主轴11的切削位置附近供给的切削油,包含切削加工时产生的切屑而向切屑传送带101排出,经由切屑传送带101回收到切削油箱20中。如图4所示,切屑传送带101作为输送装置,通过第一输送部111接收含有切屑的切削油,将切削油中含有的切屑从切削油中分离并输送到机床1的外部,将分离了切屑的切削油排出。由于切屑传送带101的结构是以往公知的,因此省略详细的说明。

18.图4的(a)是以剖面表示沿着图2的(b)的c

‑

c线的主要部分的立体图,图4的(b)是图4的(a)的局部透视图。图5是沿着图2的(b)的c

‑

c线的截面图。在图4的(a)、图4的(b)及图5中,实线箭头表示当切屑传送带101的第一输送部111从第一插入口31插入时切削油通过的路径。另外,虚线箭头表示当切屑传送带101的第一输送部111从第二插入口32插入时切削油通过的路径。

19.切削油箱20具有上下两层,在上方的第一层设置有构成朝向机床1的背面延伸的槽部的第一输送装置安装部22和构成朝向机床1的右侧面延伸的槽部的第二输送装置安装部24。第一输送装置安装部22和第二输送装置安装部24在正面主轴10和背面主轴11之间的间隙的大致铅垂下方位置重叠。重叠部分作为回收部21,接收包含在正面主轴10或背面主轴11的切削加工时产生的切屑的切削油。

20.当切屑传送带101的第一输送部111从第一插入口31插入时,第一输送装置安装部22内设第一输送部111。当切屑传送带101的第一输送部111从第二插入口32插入时,第二输送装置安装部24内设第一输送部111。

21.与第一输送装置安装部22并行地设有第一导油路23。第一导油路23通过壁部与第一输送装置安装部22及第二输送装置安装部24隔开。第一导油路23经由与第一输送装置安装部22之间的壁部的一部分的开口与第一输送装置安装部22的背面侧的端部连通。第一导油路23具有到达下方的第二层并被划分为具有方形的槽状的第一贮存槽231和第一堰堤232。在第一堰堤232与第二输送装置安装部24之间设有朝向第二层开口的第一连接孔27。第一导油路23经由第一连接孔27与形成于第二层的共用导油路26连接。第一贮存槽231与

第一输送装置安装部22的背面侧的端部邻接,在将切屑传送带101插入第一插入口31并安装设置在第一输送装置安装部22上的情况下,第一贮存槽231作为接收从切屑传送带101的切削油排出口排出的切削油的接收部发挥功能,该切削油排出口排出切屑被分离后的切削油。第一堰堤232封闭从第一贮存槽231的正面侧的侧壁到第一连接孔27,将第一层和第二层隔开,使从第一贮存槽231溢出的切削油经由第一连接孔27流入共用导油路26。共用导油路26的一部分以交叉的方式通过第一堰堤232的下方。

22.与第二输送装置安装部24并行地设有第二导油路25。第二导油路25通过壁部与第一输送装置安装部22及第二输送装置安装部24隔开。第二导油路25经由与第二输送装置安装部24之间的壁部的一部分的开口与第二输送装置安装部24的右侧面侧的端部连通。第二导油路25具有到达下方的第二层并被划分为具有方形的槽状的第二贮存槽251和第二堰堤252。在第二堰堤252与第一连接孔27之间,与第一连接孔27邻接地设置有朝向第二层开口的第二连接孔28。第二导油路25经由第二连接孔28与共用导油路26连接。第二贮存槽251与第二输送装置安装部24的右侧面侧的端部邻接地配置,在切屑传送带101插入第二插入口32并安装设置在第二输送装置安装部24上的情况下,第二贮存槽251作为接收从切屑传送带101的切削油排出口排出的切屑被分离后的切削油的接收部发挥功能。第二堰堤252形成第二贮存槽251的左侧面侧的侧壁,使从第二贮存槽251溢出的润滑油经由第二连接孔28流入共用导油路26。

23.图6的(a)是沿着图5的e

‑

e线的截面图,图6的(b)是沿着图5的f

‑

f线的截面图,图7是沿着图2的(b)的d

‑

d线的立体图,图8是沿着图2的(b)的d

‑

d线的截面图。

24.共用导油路26设置在第二层,具有第一流入流出部261、第二流入流出部262、第一并行流路263、连通路264、第二并行流路265、连接贮存槽266和泵油槽267。经由第一连接孔27或第二连接孔28流入共用导油路26的切削油依次通过第一流入流出部261或第二流入流出部262、第一并行流路263、连通路264、第二并行流路265、连接贮存槽266,到达泵油槽267。在第一并行流路263及第二并行流路265中相互反向流通并到达泵油槽267的切削油被供给到第一泵161及第二泵162。

25.第一流入流出部261位于第一连接孔27的下方,在将切屑传送带101安装在第一输送装置安装部22上时,切削油经由第一导油路23和第一连接孔27流入第一流入流出部261。第二流入流出部262与第一流入流出部261并列设置,位于第二连接孔28的下方,在将切屑传送带101安装在第二输送装置安装部24上时,切削油经由第二导油路25及第二连接孔28流入第二流入流出部262。

26.第一并行流路263的至少一部分位于第二传送装置安装部分24的下方,并且与第一流入流出部261和第二流入流出部262并列设置而相接。在将切屑传送带101安装在第一输送装置安装部22上时,切削油从与第一并行流路263交叉的方向流入第一并行流路263,在将切屑传送带101安装在第二输送装置安装部24上时,切削油从沿着第一并行流路263的方向流入第一并行流路263。

27.连通路264的至少一部分位于第一输送装置安装部22的下方,并且,将第一并行流路263和第二并行流路265在彼此的一个端部连通的连通路264的容量比第一贮存槽231和第二贮存槽251大,切削油滞留比第一贮存槽231和第二贮存槽251长的时间。

28.第二并行流路265与第一流入流出部261和第二流入流出部262并置,并且与连通

通道264接触。第二并行流路265通过壁部分别与第一储存槽231、第一流入流出部261和第二流入流出部262分开。第二并行流路265是连接连通路264和连接贮存槽266之间的油路,以与第一堰堤232交叉的方式通过第一导油路23的第一堰堤232的正下方。

29.在第二并行流路265的端部连接有连接贮存槽266。连接贮存槽266通过壁与第一贮存槽231隔开。连接贮存槽266还与泵油槽267连接。泵油槽267通过壁部与第二贮存槽251隔开。泵油槽267位于泵16的下方,向泵16的吸入口供给切削油。

30.在机床1中,无论切屑传送带101安装在第一输送装置安装部22和第二输送装置安装部24中的哪一个上时,切削油都能够经由相同的共用导油路26循环。从切屑传送带101排出的切削油在切屑传送带101安装在第一输送装置安装部22或第二输送装置安装部24的任一个上时,都经由第一贮存槽231或第二贮存槽251以大致相同长度的路径从接近并邻接的第一流入流出部261或第二流入流出部262流入第一并行流路263,因此能够减小因切屑传送带101的安装位置而产生的切削油的温度差。

31.另外,在机床1中,共用导油路26的第二并行流路265形成为通过第一导油路23的第一堰堤232的正下方,因此,能够不增加切削油箱20的容量而进一步加长切削油导通的导油路的长度。机床1能够使从供给部15供给后到由泵16压送到供给部15为止切削油导通的导油路的长度变长,因此能够进一步降低切削油的温度。在机床1中,无论切屑传送带101安装在第一输送装置安装部22和第二输送装置安装部24中的哪一个上时,都能够通过使切削油的温度降低到相同程度的温度,来减小因切屑传送带101的安装位置而产生的切削油的温度差。

32.另外,在机床1中,第一导油路23及第二导油路25分别具有贮存切削油的第一贮存槽231及第二贮存槽251,因此,能够延长切削油的滞留时间。机床1能够通过第一导油路23及第二导油路25分别延长切削油的滞留时间,因此能够使比较大的切屑沉淀,提高切屑与切削油的分离性。

33.另外,机床1中,经由第一导油路23及第二导油路25的任一导油路流入的共用导油路26具有容量比第一导油路23及第二导油路25所具有的第一贮存槽231及第二贮存槽251大的贮存部264。在机床1中,由于共用导油路26具有容量比第一贮存槽231和第二贮存槽251大的贮存部264,因此,无论切屑传送带101的安装位置如何,都能够减小因切屑传送带101的安装位置而产生的切削油的温度差。

34.机床1形成为能够从形成于背面的第一插入口31和形成于右侧面的第二插入口32插入切屑传送带101,但实施方式的机床只要形成有至少两个插入口即可。

35.另外,在机床1中,共用导油路26经由第一导油路23及第二导油路25与第一输送装置安装部22及第二输送装置安装部24连接,但在实施方式的机床中,共用导油路26也可以与第一输送装置安装部22及第二输送装置安装部24直接连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1