辊压装置以及控制装置的制作方法

1.本公开涉及一种轧制二次电池的电极板的辊压装置、及控制装置。

背景技术:

2.近年来,伴随电动汽车(ev)、混合动力车(hv)、插电式混合动力车(phv)的普及,二次电池的出货不断增加。尤其是,锂离子二次电池的出货正在增加。一般的二次电池以正极、负极、间隔件、电解液为主要的构成要素。在作为制造二次电池的正极板、负极板的工序之一的压缩加工工序中,会使用辊压装置(例如,参照专利文献1)。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

专利文献1:日本特开2013-111647号公报

技术实现要素:

[0006]

在辊压装置中的电极板的压缩加工工序中,一般地,要求2μm以下左右的厚度精度。由于前工序的电极材料的涂膜厚度的变化、或由压缩工序中的压缩所导致的加工热或轴承发热引起的辊外径的变化,在压缩加工中,在电极板的长度方向及宽度方向上,会发生厚度变化。

[0007]

此外,通过本发明人们的调查,观察到电极板的厚度的增加或减少,这是由于伴随输送线的加速或减速,电极板内部中的活性物质的移动时间会减少或增加,活性物质的填充性会降低或增加。

[0008]

对于二次电池,近年来愈发需要小型、轻量且高容量化,或是在相同的制造成本下高容量化。为此,需要更高精度的厚度控制,抑制伴随输送线的加速或减速的电极板的厚度变化的必要性不断提高。

[0009]

考虑一种方法,其以自动厚度测定器来对线输送中的电极板的厚度进行测定,并在反馈控制中进行控制,以将厚度维持在目标值。然而,当输送线的速度变化较大时,反馈控制会来不及,在输送线的加速或减速时,电极板的厚度会变化。

[0010]

本公开的一个方案的辊压装置包括:第1加压辊及第2加压辊,其通过夹入被连续地输送的二次电池的电极板来进行轧制;第1主轴承部及第2主轴承部,其被分别设置于上述第1加压辊的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴;第3主轴承部及第4主轴承部,其被分别设置于上述第2加压辊的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴;第1弯曲轴承部及第2弯曲轴承部,其被分别设置于上述第1加压辊的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴;第3弯曲轴承部及第4弯曲轴承部,其被分别设置于上述第2加压辊的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴;第1压缩机构,其能够对上述第1主轴承部及上述第3主轴承部中的至少一者,施加向上述第1加压辊与上述第2加压辊接近的方向的荷重;第2压缩机构,其能够对上述第2主轴承部及上述第4主轴承部中的至少一者,施加向上述第1加压辊与上述第2加压辊接近的方向的荷重;第1弯曲

机构,其能够对上述第1弯曲轴承部及上述第3弯曲轴承部中的至少一者,施加向上述第1加压辊与上述第2加压辊分离/接触的方向的荷重;第2弯曲机构,其能够对上述第2弯曲轴承部及上述第4弯曲轴承部中的至少一者施加向上述第1加压辊与上述第2加压辊分离/接触的方向的荷重;算出部,其算出上述第1压缩机构、上述第2压缩机构、上述第1弯曲机构及上述第2弯曲机构各自的设定值;以及控制部,其基于由上述算出部算出的设定值,分别对上述第1压缩机构、上述第2压缩机构、上述第1弯曲机构及上述第2弯曲机构的荷重进行控制。上述算出部预先改变上述第1压缩机构及上述第2压缩机构的设定值,使得与上述电极板的输送线的速度变化相应的上述电极板的厚度变化变小。

[0011]

根据本公开,能够在辊压装置中,使输送线的加速或减速时的厚度控制高精度化。

附图说明

[0012]

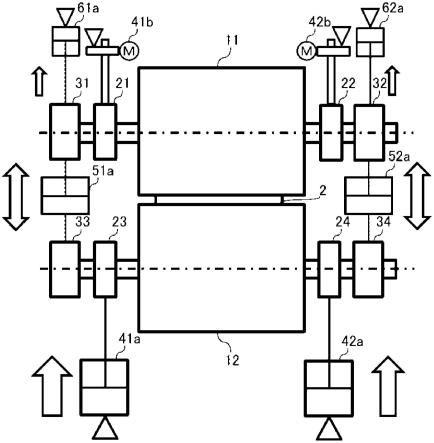

图1是实施方式1的辊压装置的概略主视图。

[0013]

图2是实施方式2的辊压装置的概略主视图。

[0014]

图3是实施方式3的辊压装置的概略主视图。

[0015]

图4是实施方式1~3的辊压装置的概略侧视图。

[0016]

图5是用于对使用了第1控制盘及第2控制盘的反馈控制例1进行说明的图。

[0017]

图6是用于对使用了第1控制盘及第2控制盘的反馈控制例2进行说明的图。

[0018]

图7是用于对使用了第1控制盘及第2控制盘的反馈控制例3进行说明的图。

[0019]

图8是用于对使用了第1控制盘及第2控制盘的反馈控制例4进行说明的图。

[0020]

图9是对某一辊压装置的一定的施压、弯曲条件下的、电极板的厚度变化相对于线速度的变化的关系进行描绘的图。

[0021]

图10是用于对使用了第1控制盘的前馈控制例1进行说明的图。

[0022]

图11是用于对使用了第1控制盘的前馈控制例2进行说明的图。

[0023]

图12是用于对使用了第1控制盘的前馈控制例3进行说明的图。

具体实施方式

[0024]

图1是实施方式1的辊压装置的概略主视图。第1加压辊11及第2加压辊12为上下一对轧辊咬入轧件(roll bite),被可自由接触/分离地相对设置。一对第1加压辊11及第2加压辊12通过夹入被连续地输送的二次电池的电极板2来轧制电极板2。从辊压装置通过的二次电池的电极板2为向金属箔涂布包含活性物质的浆料并使其干燥得到的薄片状的电极材料。例如,锂离子二次电池的正极板通过以下方式制作:在铝箔上,涂布包含钴酸锂或磷酸铁锂等正极活性物质的浆料。此外,锂离子二次电池的负极板通过以下方法制作:在铜箔上,涂布包含石墨等负极活性物质的浆料。从辊压装置通过的电极板2的厚度中,被涂布的活性物质的厚度占大部分。

[0025]

第1主轴承部21及第2主轴承部22分别被设置于第1加压辊11的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴。第3主轴承部23及第4主轴承部24分别被设置于第2加压辊12的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴。

[0026]

第1弯曲轴承部31及第2弯曲轴承部32分别被设置于第1加压辊11的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴。第3弯曲轴承部33及第4弯曲轴承部34分别被设

置于第2加压辊12的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴。

[0027]

在图1所示的例子中,第1主轴承部21~第4主轴承部24及第1弯曲轴承部31~第4弯曲轴承部34分别由轴承箱构成,该轴承箱内置可自由旋转地支撑辊的旋转轴的轴承。

[0028]

第1压缩机构41为一种如下的机构:能够通过对第1主轴承部21及第3主轴承部23中的至少一者,施加向第1加压辊11与第2加压辊12接近的方向的荷重,从而对电极板2进行压缩。第2压缩机构42为一种如下的机构:能够通过对第2主轴承部22及第4主轴承部24中的至少一者,施加向第1加压辊11与第2加压辊12接近的方向的荷重,从而对电极板2进行压缩。

[0029]

在实施方式1中,作为第1压缩机构41,设置有第1施压缸41a及第1电动螺杆41b,该第1施压缸41a能够向第3主轴承部23施加荷重,该第1电动螺杆41b能够向第1主轴承部21施加荷重。作为第2压缩机构42,设置有第2施压缸42a及第2电动螺杆42b,该第2施压缸42a能够向第4主轴承部24施加荷重,该第2电动螺杆42b能够向第2主轴承部22施加荷重。对于第1施压缸41a及第2施压缸42a的压力控制,例如能够使用油压伺服阀、减压阀。对于第1电动螺杆41b及第2电动螺杆42b的位置控制,使用伺服电机。第1电动螺杆41b及第2电动螺杆42b各自的压下量由各自的伺服电机来控制,从而第1电动螺杆41b及第2电动螺杆42b分别向第1主轴承部21及第2主轴承部22施加的荷重被控制。

[0030]

第1弯曲机构51(在实施方式1中,为第1弯曲缸51a)为一种如下的机构:被设置在第1弯曲轴承部31与第3弯曲轴承部33之间,并能够通过施加向第1加压辊11与第2加压辊12分离/接触的方向的荷重来校正辊的挠曲。第2弯曲机构52(在实施方式1中,为第2弯曲缸52a)是一种如下的机构:被设置在第2弯曲轴承部32与第4弯曲轴承部34之间,并能够通过施加向第1加压辊11与第2加压辊12分离/接触的方向的荷重来校正辊的挠曲。

[0031]

通过基于后述的施压压力控制部817a(参照图5)的、第1压缩机构41及/或第2压缩机构42的压力改变,第1加压辊11与第2加压辊12间的辊间隙被控制。伴随辊间隙的改变,辊挠曲也会变化。通过基于后述的弯曲压力控制部818a(参照图5)的、第1弯曲机构51及/或第2弯曲机构52的压力改变,能够对辊挠曲量进行校正。此时,辊间隙也会变化,起到与基于第1压缩机构41及/或第2压缩机构42的压力变化相反的作用。

[0032]

第1预载机构61(在图1所示的例子中,为第1预载缸61a)是一种如下的机构:向第1弯曲轴承部31,向第1加压辊11与第2加压辊12分离/接触的方向施加一定的荷重。第2预载机构62(在图1所示的例子中,为第2预载缸62a)是一种如下的机构:对第2弯曲轴承部32,向第1加压辊11与第2加压辊12分离/接触的方向施加一定的荷重。第1预载缸61a及第2预载缸62a的压力是固定的,始终被设定为相同的压力。

[0033]

在图1所示的例子中,第1预载机构61及第2预载机构62对第1弯曲轴承部31及第2弯曲轴承部32施加了第1加压辊11的自重以上的预载荷重。由此,将第1加压辊11向上方适度地按压(拉伸),使辊压装置的晃动的影响变少。另外,第1预载机构61及第2预载机构62能够省略。

[0034]

图2是实施方式2的辊压装置的概略主视图。以下,对与实施方式1的构成的不同点进行说明。在实施方式1中,在上侧的第1弯曲轴承部31及第2弯曲轴承部32与下侧的第3弯曲轴承部33及第4弯曲轴承部34之间,设置有第1弯曲缸51a及第2弯曲缸52a,并采用了向第1加压辊11与第2加压辊12分离/接触的方向施加荷重的类型的第1弯曲机构51及第2弯曲机

构52。

[0035]

在实施方式2中,作为第1弯曲机构51及第2弯曲机构52,在第1弯曲轴承部31的外侧设置有第3弯曲缸51b,在第2弯曲轴承部32的外侧设置有第4弯曲缸52b,在第3弯曲轴承部33的外侧设置有第5弯曲缸51c,在第4弯曲轴承部34的外侧设置有第6弯曲缸52c。在实施方式2中,根据这些第3弯曲缸51b、第4弯曲缸52b、第5弯曲缸51c及第6弯曲缸52c,采用了施加向第1加压辊11与第2加压辊12分离/接触的方向的荷重的类型。在实施方式2中,未设置第1预载机构61及第2预载机构62。

[0036]

在实施方式2中,作为第1压缩机构41,包含第1施压缸41a、第1磁栅尺41c、以及第1荷重传感器41d。在实施方式2中,对于第1施压缸41a的压力控制,使用油压伺服阀。第1磁栅尺41c对第1施压缸41a的位置进行检测。在实施方式2中,在第1主轴承部21,施加有第1加压辊11的自重所造成的荷重。第1荷重传感器41d为压缩型的荷重传感器,对被施加于第1主轴承部21的荷重进行检测。第2压缩机构42的构成与第1压缩机构41相同,因此省略说明。在实施方式2中,未设置第1电动螺杆41b及第2电动螺杆42b。

[0037]

图3是实施方式3的辊压装置的概略主视图。以下,对与实施方式1的构成的不同点进行说明。实施方式3的第1弯曲机构51及第2弯曲机构52采用了与实施方式2的第1弯曲机构51及第2弯曲机构52相同的类型。

[0038]

实施方式3的第1压缩机构41及第2压缩机构42未设置实施方式1的第1电动螺杆41b及第2电动螺杆42b,而是设置有第1电动销41e及第2电动销42e。第1荷重传感器41d及第2荷重传感器42d未被设置。一般地,实施方式3的辊压装置能够比实施方式1、2的辊压装置更廉价地制造。

[0039]

第1电动销41e被设置在第1主轴承部21与第3主轴承部23之间。第1电动销41e包含:上侧销,其被固定于第1主轴承部21;以及下侧销,其被固定于第3主轴承部23。上侧销的下表面与下侧销的上表面分别为锥面,并被以彼此的锥面相对的方式配置。在下侧销,设置有线性伺服电机,该线性伺服电机用于使下侧销沿左右方向(锥面的方向)。由于下侧销左右滑动,因而能够调整第1电动销41e的高度。在图3所示的例子中,当下侧销向左方向滑动时,第1电动销41e的高度会变低,当向右方向滑动时,第1电动销41e的高度会变高。即,越使下侧销向左方向滑动,向第1加压辊11与第2加压辊12接近的方向的荷重就越大。

[0040]

第2电动销42e被设置在第2主轴承部22与第4主轴承部24之间。第2电动销42e包含:上侧销,其被固定于第2主轴承部22;以及下侧销,其被固定于第4主轴承部24。第2电动销42e的构成与第1电动销41e相同,因此省略说明。

[0041]

图4是实施方式1~3的辊压装置1的概略侧视图。在一对第1加压辊11与第2加压辊12的入侧,设置有放卷机13,在出侧,设置有卷取机14。放卷机13将被卷绕为线圈状的薄片状的电极板2向一对第1加压辊11与第2加压辊12放卷。卷取机14将由一对第1加压辊11与第2加压辊12压缩加工的电极板2卷取为线圈状。

[0042]

电机15是对第1加压辊11和第2加压辊12进行驱动的电机。脉冲发生器16被安装于驱动用的电机15,对电机15的转速进行检测。

[0043]

厚度计70被设置于一对第1加压辊11与第2加压辊12的出侧,在沿电极板2的宽度方向排列的第1地点、第2地点、第3地点这3点处,对电极板2的厚度分别进行检测。第1地点被设定于电极板2的设置有第1压缩机构41的一侧的端部。第2地点被设定于电极板2的中央

部。第3地点被设定于电极板2的设置有第2压缩机构42的一侧的端部。

[0044]

在一般的辊压装置1中,在设置有电机15的一侧(在实施方式1~3中,为第1压缩机构41侧)的相反侧(在实施方式1~3中,为第2压缩机构42侧),设置有操作者所操作的画面。因此,以下,在实施方式1~3中,将第1地点表述为驱动侧,将第2地点表述为中央部,将第3地点表述为操作侧。即,厚度计70对压缩加工后的电极板2的驱动侧、中央部、以及操作侧的厚度分别进行检测。

[0045]

也可以是,厚度计70通过使1个厚度检测传感器沿电极板2的宽度方向进行扫描,并连续地对电极板2的厚度进行检测,从而分别提取驱动侧、中央部、操作侧的厚度。

[0046]

此外,也可以是,厚度计70将3个厚度检测传感器分别固定设置在驱动侧、中央部、操作侧,并以3个厚度检测传感器来分别对驱动侧、中央部、操作侧的厚度进行检测。

[0047]

也可以是,作为厚度计70的检测方式,使用如下方式:用激光传感器或光学传感器对到电极板2的两面的距离分别进行检测,并根据它们的位置关系来检测厚度。此外,也可以是,使用如下方式:以磁传感器来检测涡流的变化,从而对到电极板2的外径面的距离进行检测,以激光传感器或光学传感器来对引导辊上的到电极板2的表面的距离进行检测,并根据引导辊与电极板2的表面的位置关系来检测厚度。另外,也可以是,使用白光共聚焦方式的传感器来对到电极板2的表面的距离进行检测。

[0048]

控制装置80是用于对辊压装置1整体进行控制的装置,在图4所示的例子中,包括第1控制盘81及第2控制盘82。第1控制盘81为施压系的控制盘,第2控制盘82为厚度系的控制盘。由脉冲发生器16生成的旋转脉冲被输入到第1控制盘81。由厚度计70检测的厚度检测值被输入到第2控制盘82。用图4说明的构成在实施方式1~3中是共通的。

[0049]

图5是用于对使用了第1控制盘81及第2控制盘82的反馈控制例1进行说明的图。反馈控制例1是在图1所示的实施方式1的辊压装置中使用的控制。在反馈控制例1中,作为压缩机构,使用第1施压缸41a及第2施压缸42a。作为弯曲机构,使用第1弯曲缸51a及第2弯曲缸52a。第1控制盘81被构成为包含plc(programmable logic controller:可编程逻辑控制器)、pc(personal computer:个人电脑)、hmi(human machine interface:人机接口)、以及致动器控制器等。第2控制盘被构成为包含plc、pc、以及传感器控制器等。

[0050]

在plc内动作的程序会由pc内的专用的应用生成,并被下载到plc。此外,电极板2的产品信息被从mes(manufacturing execution system:制造执行系统)输入到plc。此外,被操作者输入的各种设定值介由hmi而被输入到plc。在反馈控制例1中,在该设定值中,包含电极板2的厚度目标值、第1施压缸41a、第2施压缸42a的压力设定值、第1弯曲缸51a、以及第2弯曲缸52a的压力设定值。hmi接收操作者的输入,并且显示驾驶状况及警报等,或进行声音输出。

[0051]

图5与反馈控制例1相关联,描绘了由第1控制盘81及第2控制盘82实现的功能框。第1控制盘81包含长度测定部811、取得定时生成部812、厚度测定值取得部813、特征量算出部814、校正值算出部815、设定值校正部816、施压压力控制部817a、pid控制部817b、施压压力偏差算出部817c、弯曲压力控制部818a、pid控制部818b、以及弯曲压力偏差算出部818c。第2控制盘82包含厚度测定值算出部821。

[0052]

旋转脉冲被从脉冲发生器16输入到长度测定部811。长度测定部811基于被输入的旋转脉冲来对第1加压辊11及第2加压辊12的旋转速度进行推定,并对从第1加压辊11与第2

加压辊12间通过的电极板2的速度进行推定。长度测定部811基于推定的电极板2的速度来对电极板2的每单位时间前进的长度(距离)进行测定。长度测定部811将测定的电极板2的长度供给到取得定时生成部812和厚度测定值算出部821。

[0053]

驱动侧、中央部、操作侧各自的厚度检测值被从厚度计70输入到厚度测定值算出部821。此外,电极板2的长度被从长度测定部811输入。

[0054]

在厚度计70中,固定3个厚度检测传感器来检测厚度的情况下,为了除去无需控制的高周期的厚度变动,厚度测定值算出部821将3个厚度检测值分别在电极板2的长度方向(行驶方向)上平均化进行过滤。为了除去涂布工序中的涂布泵脉动等所引起的、行驶方向的急剧的变化,优选在行驶方向上算出5mm以上的平均值。

[0055]

例如,在厚度检测值被按每1mm间距(pitch)输入的情况下,厚度测定值算出部821在行驶方向上算出5点的移动平均值,并将其作为测定值。此外,也可以是,算出在行驶方向上检测的5点内,排除了最偏离的2点后的3点的平均值,并将其作为测定值。厚度测定值算出部821在算出移动平均值时,将从长度测定部811输入的电极板2的长度作为同步信号来使用。另外,会除去相当于电极板2的宽度方向的狭缝(slit)的无涂布部或相当于仅涂布了单面的部分的检测值。

[0056]

也可以是,在厚度计70中,在使1个厚度检测传感器沿电极板2的宽度方向进行扫描并检测厚度的情况下,厚度测定值算出部821算出预先设定的驱动侧、中央部、操作侧各自的宽度范围的检测值的平均值,并将其作为测定值。进而,也可以是,将该测定值如上所述地在行驶方向上平均化,并将其作为最终的测定值。

[0057]

厚度测定值算出部821将算出的驱动侧厚度测定值tm、中央厚度测定值tc、以及操作侧厚度测定值ts供给到厚度测定值取得部813。

[0058]

取得定时生成部812生成厚度测定值取得部813取得从厚度测定值算出部821供给的驱动侧厚度测定值tm、中央厚度测定值tc、以及操作侧厚度测定值ts的定时,并将生成的定时供给到厚度测定值取得部813。

[0059]

在第1加压辊11和第2加压辊12的施压位置与厚度计70之间,存在距离l

t

(道次线长l

t

)。因此,因第1加压辊11和第2加压辊12所导致的压力改变而产生的厚度变化在由厚度计70检测前,会发生时滞。此外,在改变压缩机构及/或弯曲机构的压力设定值后,在压缩机构及/或弯曲机构的实际的压力改变完成前,也会发生时滞td。

[0060]

在由油压伺服阀控制的施压缸、由减压阀控制的施压缸、电动螺杆、以及电动销内,响应性最高的是由油压伺服阀控制的施压缸,在使用由油压伺服阀控制的施压缸的情况下,控制系时滞td会最小。

[0061]

道次线长l

t

和控制系时滞td预先被实测,实测的值会作为固定值被设定于取得定时生成部812。取得定时生成部812使用与道次线长l

t

比较的长度参数l、以及与控制系时滞td比较的时间参数t。取得定时生成部812基于从长度测定部811供给的电极板2的长度来增加长度参数l,并基于从钟表供给的时钟来增加控制系时滞td。

[0062]

取得定时生成部812在第1施压缸41a、第2施压缸42a、第1弯曲缸51a、以及第2弯曲缸52a中的至少1个压力设定值被设定值校正部816改变时,将长度参数l和时间参数t复位到零。当长度参数l超过道次线长l

t

,且时间参数t超过控制系时滞td时,取得定时生成部812向厚度测定值取得部813供给取得定时。

[0063]

长度参数l超过道次线长l

t

,且时间参数t超过控制系时滞td的状态是一种如下的状态:第1施压缸41a、第2施压缸42a、第1弯曲缸51a及第2弯曲缸52a中的至少一个的压力设定值的改变所导致的电极板2的厚度变化被反映到厚度计70的检测值。

[0064]

另一方面,长度参数l不超过道次线长l

t

的状态,或时间参数t不超过控制系时滞td的状态是一种如下的状态:第1施压缸41a、第2施压缸42a、第1弯曲缸51a、以及第2弯曲缸52a中的至少一个的压力设定值的改变所导致的电极板2的厚度变化未被反映到厚度计70的检测值。该状态是一种无法确认上述压力设定值的改变给电极板2的厚度造成的影响的状态。

[0065]

因此,需要等到长度参数l超过道次线长l

t

,且时间参数t超过控制系时滞td的状态,在成为该状态前,下一个压力设定值的改变会被保留。由此,无用或过度的第1施压缸41a、第2施压缸42a、第1弯曲缸51a及第2弯曲缸52a的压力设定值的改变会被回避,有效的压力设定值的调整成为可能。

[0066]

厚度测定值取得部813在从取得定时生成部812供给的定时取得从厚度测定值算出部821供给的驱动侧厚度测定值tm、中央厚度测定值tc及操作侧厚度测定值ts,并将其供给到特征量算出部814。

[0067]

驱动侧厚度测定值tm、中央厚度测定值tc及操作侧厚度测定值ts被从厚度测定值取得部813输入到特征量算出部814。此外,由操作者设定的厚度目标值t

t

被输入到特征量算出部814。

[0068]

特征量算出部814基于驱动侧厚度测定值tm、中央厚度测定值tc、操作侧厚度测定值ts及厚度目标值t

t

,算出由下述(式1)~(式3)定义的3个偏差特征量作为应控制的厚度特征量。第1特征量t

t-m

被规定为厚度目标值t

t

与驱动侧厚度测定值tm的差分。第2特征量t

t-s

被规定为厚度目标值t

t

与操作侧厚度测定值ts的差分。第3特征量t

drop

被规定为中央厚度测定值tc与驱动侧厚度测定值tm和操作侧厚度测定值ts的平均值的差分。

[0069]

t

t-m

=t

t-tm…

(式1)

[0070]

t

t-s

=t

t-ts…

(式2)

[0071]

t

drop

=t

c-t

ms,ave

=t

c-(tm+ts)/2

…

(式3)

[0072]

在第1特征量t

t-m

=0,第2特征量t

t-s

=0,第3特征量t

drop

=0时,驱动侧厚度测定值tm=中央厚度测定值tc=操作侧厚度测定值ts=厚度目标值t

t

。第3特征量t

drop

表示厚度轮廓的2次成分(数值较大时,为上凸的抛物线形状),并根据辊挠曲的大小和辊挠曲的朝向来变化。

[0073]

特征量算出部814将算出的第1特征量t

t-m

、第2特征量t

t-s

、以及第3特征量t

drop

供给到校正值算出部815。

[0074]

根据本发明人们的实验可知:在第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

与荷重之间,存在被下述(式4)~(式6)定义的关系。

[0075]

t

t-m

∝

(驱动侧荷重)

…

(式4)

[0076]

t

t-s

∝

(操作侧荷重)

…

(式5)

[0077]

t

drop

∝a×

(总施压荷重)-b

×

(总弯曲荷重)-c

×

(总预载荷重)

…

(式6)

[0078]

在此,总施压荷重为驱动侧施压荷重与操作侧施压荷重的总和,总弯曲荷重为驱动侧弯曲荷重与操作侧弯曲荷重的总和,总预载荷重为驱动侧预载荷重与操作侧预载荷重

的总和。驱动侧荷重为通过驱动侧施压缸、驱动侧弯曲缸、以及驱动侧预载缸产生的驱动侧荷重。操作侧荷重为通过操作侧施压缸、操作侧弯曲缸、以及操作侧预载缸产生的操作侧荷重。

[0079]

施压缸荷重沿对被轧制材施加压力的方向作用,弯曲荷重和预载荷重沿降低向被轧制材的压力的方向作用。预载缸荷重被设定为如下的固定值:确保了不会使辊挠曲过度地产生的程度的压力且可使设备的晃动或振动变小的按压压力。即,在厚度控制中,不会使预载荷重变化。另外,在预载缸荷重过大的情况下,难以在施压压力和弯曲压力的控制范围内控制辊挠曲。另外,在为未设置有第1预载缸61a及第2预载缸62a的设备的情况下,预载荷重为零。

[0080]

上述(式6)的a、b、c是正的常数,表示总施压荷重、总弯曲荷重、以及总预载荷重各自的驱动侧荷重与操作侧荷重之差对第3特征量t

drop

造成的影响各自不同。

[0081]

通过预先对上述(式4)~(式6)各自的左边与右边的比例常数进行测定,从而能够在总预载荷重为固定值时,或未设置预载机构时,根据上述(式4)~(式6),唯一地求出使第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

同时为零的总施压荷重和总弯曲荷重。

[0082]

在反馈控制例1中,通过控制各缸的压力来控制各荷重。荷重以缸径(常数)

×

缸压力来计算。根据上述(式4)~(式6),在驱动侧施压压力pm、操作侧施压压力ps、驱动侧弯曲压力bm、操作侧弯曲压力bs、驱动侧预载压力rm、操作侧预载压力rs、平均施压压力p

ave

=(pm+ps)/2、平均弯曲压力b

ave

=(bm+bs)/2、平均预载压力r

ave

=(rm+rs)/2、第1特征量t

t-m

、第2特征量t

t-s

、以及第3特征量t

drop

之间,下述(式7)~(式15)的关系成立。具体而言,由上述(式4)导出下述(式7)~(式9),由上述(式5)导出(式10)~(式12),由上述(式6)导出下述(式13)~(式15)。

[0083]

t

t-m

∝

pm…

(式7)

[0084]

t

t-m

∝‑bm

…

(式8)

[0085]

t

t-m

∝‑rm

…

(式9)

[0086]

t

t-s

∝

ps…

(式10)

[0087]

t

t-s

∝‑bs

…

(式11)

[0088]

t

t-s

∝‑rs

…

(式12)

[0089]

t

drop

∝

p

ave

…

(式13)

[0090]

t

drop

∝‑bave

…

(式14)

[0091]

t

drop

∝‑rave

…

(式15)

[0092]

预先对上述(式7)~(式8)、上述(式10)~(式11)、上述(式13)~(式14)的比例常数进行测定。在预载压力一定时,或未设置预载机构时,使驱动侧弯曲压力bm和操作侧弯曲压力bs的压力差固定,此时,根据上述(式7)和(式10)所示的相关关系,可分别求出第1特征量t

t-m

与第2特征量t

t-s

同时为零的驱动侧施压压力pm、操作侧施压压力ps的驱动侧施压压力校正值δpm、以及操作侧施压压力校正值δps。

[0093]

根据上述(式13)所示的相关关系,可求出上述的驱动侧施压压力pm和操作侧施压压力ps的校正所伴随的第3特征量t

drop

的变化量。基于上述(式14)所示的相关关系和该第3特征量t

drop

的变化量,可求出用于使第3特征量t

drop

为零的平均弯曲压力b

ave

的校正值δb

ove

。因为驱动侧弯曲压力bm与操作侧弯曲压力bs的差是固定的,所以可求出驱动侧弯曲压

力bm、操作侧弯曲压力bs的驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs。

[0094]

通过对各缸的压力进行控制,能够将遍及电极板2的整个宽度的厚度控制在目标值t

t

,使得第1施压缸41a的压力成为校正后的驱动侧施压压力设定值pm+δpm,第2施压缸42a的压力成为校正后的操作侧施压压力设定值ps+δps,第1弯曲缸51a的压力成为校正后的驱动侧弯曲压力设定值bm+δbm,第2弯曲缸52a的压力成为校正后的操作侧弯曲压力设定值bs+δbs。

[0095]

第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

被从特征量算出部814供给到校正值算出部815。此外,由操作者介由hmi输入的驱动侧施压压力设定值pm、操作侧施压压力设定值ps、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs被供给。在标准条件下,被以第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

全为零的方式预先导出的值被分别设定为驱动侧施压压力设定值pm、操作侧施压压力设定值ps、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs。

[0096]

校正值算出部815基于第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

、以及上述(式7)、(式8)、(式10)、(式11)、(式13)、(式14)的比例常数来算出驱动侧施压压力校正值δpm、操作侧施压压力校正值δps、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs。校正值算出部815将算出的驱动侧施压压力校正值δpm、操作侧施压压力校正值δps、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs供给到设定值校正部816。

[0097]

驱动侧施压压力校正值δpm、操作侧施压压力校正值δps、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs被从校正值算出部815供给到设定值校正部816。此外,由操作者介由hmi输入的驱动侧施压压力设定值pm、操作侧施压压力设定值ps、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs被供给。

[0098]

设定值校正部816在驱动侧施压压力设定值pm、操作侧施压压力设定值ps、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs上,分别加上驱动侧施压压力校正值δpm、操作侧施压压力校正值δps、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs,并算出校正后的驱动侧施压压力设定值pm+δpm、校正后的操作侧施压压力设定值ps+δps、校正后的驱动侧弯曲压力设定值bm+δbm、以及校正后的操作侧弯曲压力设定值bs+δbs。

[0099]

设定值校正部816将算出的校正后的驱动侧施压压力设定值pm+δpm、校正后的操作侧施压压力设定值ps+δps供给到施压压力偏差算出部817c,将校正后的驱动侧弯曲压力设定值bm+δbm、校正后的操作侧弯曲压力设定值bs+δbs供给到弯曲压力偏差算出部818c。

[0100]

施压压力偏差算出部817c分别算出从设定值校正部816供给的校正后的驱动侧施压压力设定值pm+δpm与第1施压缸41a的压力实测值的偏差、以及校正后的操作侧施压压力设定值ps+δps与第2施压缸42a的压力实测值的偏差。第1施压缸41a的压力实测值与第2施压缸42a的压力实测值能够分别根据例如阀开度计的测定值来推定。

[0101]

施压压力偏差算出部817c将算出的第1施压缸41a的压力偏差和第2施压缸42a的压力偏差供给到pid控制部817b。pid控制部817b基于第1施压缸41a的压力偏差及第2施压缸42a的压力偏差来生成第1施压缸41a的压力的操作量及第2施压缸42a的压力的操作量。

[0102]

另外,也可以是,不使用pid补偿,而是使用p补偿、pi补偿、或pd补偿。在p补偿中,可控制积分项,在i补偿中,可控制比例项(稳定偏差),在d补偿中,可控制微分项。

[0103]

pid控制部817b将生成的第1施压缸41a的压力的操作量和第2施压缸42a的压力的操作量供给到施压压力控制部817a。施压压力控制部817a包含致动器,并基于第1施压缸41a的压力的操作量、以及第2施压缸42a的压力的操作量来分别驱动第1施压缸41a及第2施压缸42a。

[0104]

弯曲压力偏差算出部818c分别算出从设定值校正部816供给的校正后的驱动侧弯曲压力设定值bm+δbm与第1弯曲缸51a的压力实测值的偏差、以及校正后的操作侧弯曲压力设定值bs+δbs与第2弯曲缸52a的压力实测值的偏差。

[0105]

弯曲压力偏差算出部818c将算出的第1弯曲缸51a的压力偏差和第2弯曲缸52a的压力偏差供给到pid控制部818b。pid控制部818b基于第1弯曲缸51a的压力偏差、以及第2弯曲缸52a的压力偏差来生成第1弯曲缸51a的压力的操作量、以及第2弯曲缸52a的压力的操作量。

[0106]

pid控制部818b将生成的第1弯曲缸51a的压力的操作量和第2弯曲缸52a的压力的操作量供给到弯曲压力控制部818a。弯曲压力控制部818a包含致动器,并基于第1弯曲缸51a的压力的操作量、以及第2弯曲缸52a的压力的操作量来分别对第1弯曲缸51a及第4弯曲缸52b进行驱动。

[0107]

像这样,在反馈控制例1中,进行反馈控制,使得施压缸的压力维持设定值。操作对象为施压缸的压力。此外,进行反馈控制,使得弯曲缸的压力维持设定值。操作对象为弯曲缸的压力。通过对施压缸压力的设定值和弯曲缸压力的设定值施加根据厚度测定值算出的校正值,电极板2的厚度被控制在目标值。

[0108]

图6是用于对使用了第1控制盘81及第2控制盘82的反馈控制例2进行说明的图。反馈控制例2是在图2所示的实施方式2的辊压装置中使用的控制。在反馈控制例2中,作为压缩机构,使用第1施压缸41a及第2施压缸42a。作为弯曲机构,使用第3弯曲缸51b及第5弯曲缸51c中的至少一者、以及第4弯曲缸52b及第6弯曲缸52c中的至少一者。以下,对与图5所示的反馈控制例1的不同点进行说明。在反馈控制例2中,未设置施压压力控制部817a、pid控制部817b、以及施压压力偏差算出部817c,而是设置有缸位置控制部817d、pid控制部817e、以及缸位置偏差算出部817f。

[0109]

根据本发明人们的实验可知:在第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

与驱动侧施压缸位置gm、操作侧施压缸位置gs、平均施压缸位置g

ave

=(gm+gs)/2之间,存在被下述(式16)~(式18)定义的关系。

[0110]

t

t-m

∝gm

…

(式16)

[0111]

t

t-s

∝gs

…

(式17)

[0112]

t

drop

∝‑gave

…

(式18)

[0113]

电极板2的厚度并不是仅因施压缸位置的变化而增减,也需要考虑由来自电极板2的反作用力变化导致的第1加压辊11和第2加压辊12的弹性变形量。

[0114]

驱动侧施压缸位置gm、操作侧施压缸位置gs、平均施压缸位置g

ave

与表示电极板2的厚度的第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

的相关关系预先通过实验来求出。

[0115]

当使驱动侧弯曲压力bm与操作侧弯曲压力bs的压力差一定时,根据上述(式16)和(式17)所示的相关关系,可分别求出第1特征量t

t-m

与第2特征量t

t-s

同时为零的驱动侧施压缸位置gm、操作侧施压缸位置gs的驱动侧施压缸位置校正值δgm、以及操作侧施压缸位置校

正值δgs。

[0116]

根据上述(式18)所示的相关关系,可求出上述的驱动侧施压缸位置gm和操作侧施压缸位置gs的校正所伴随的第3特征量t

drop

的变化量δt

drop

。根据上述(式14)所示的相关关系,可求出用于使加入了该变化量δt

drop

的第3特征量t

drop

+δt

drop

为零的平均弯曲压力b

ave

的校正值δb

ave

。

[0117]

通过对第1施压缸41a及第2施压缸42a的缸位置、以及第3弯曲缸51b、第5弯曲缸51c、第4弯曲缸52b及第6弯曲缸52c的压力进行控制,能够将遍及电极板2的整个宽度的厚度控制在目标值t

t

,使得第1施压缸41a的缸位置成为校正后的驱动侧施压缸位置设定值gm+δgm,第2施压缸42a的缸位置成为校正后的操作侧施压缸位置设定值gs+δgs,第3弯曲缸51b及第5弯曲缸51c的压力成为校正后的驱动侧弯曲压力设定值bm+δbm,第4弯曲缸52b及第6弯曲缸52c的压力成为校正后的操作侧弯曲压力设定值bs+δbs。

[0118]

第l特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

被从特征量算出部814供给到校正值算出部815。此外,由操作者介由hmi输入的驱动侧施压缸位置设定值gm、操作侧施压缸位置设定值gs、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs被供给。在标准条件下,被以第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

全为零的方式预先导出的值被分别设定为驱动侧施压缸位置设定值gm、操作侧施压缸位置设定值gs、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs。

[0119]

校正值算出部815基于第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

、以及上述(式16)、(式17)、(式18)、(式14)的比例常数,算出驱动侧施压缸位置校正值δgm、操作侧施压缸位置校正值δgs、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs。校正值算出部815将算出的驱动侧施压缸位置校正值δgm、操作侧施压缸位置校正值δgs、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs供给到设定值校正部816。

[0120]

驱动侧施压缸位置校正值δgm、操作侧施压缸位置校正值δgs、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs被从校正值算出部815供给到设定值校正部816。此外,由操作者介由hmi输入的驱动侧施压缸位置设定值gm、操作侧施压缸位置设定值gs、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs被供给。

[0121]

设定值校正部816将驱动侧施压缸位置设定值gm、操作侧施压缸位置设定值gs、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs分别加上驱动侧施压缸位置校正值δgm、操作侧施压缸位置校正值δgs、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs,并算出校正后的驱动侧施压缸位置设定值gm+δgm、校正后的操作侧施压缸位置设定值gs+δgs、校正后的驱动侧弯曲压力设定值bm+δbm、以及校正后的操作侧弯曲压力设定值bs+δbs。

[0122]

设定值校正部816将算出的校正后的驱动侧施压缸位置设定值gm+δgm、校正后的操作侧施压缸位置设定值gs+δgs供给到缸位置偏差算出部817f,将校正后的驱动侧弯曲压力设定值bm+δbm、校正后的操作侧弯曲压力设定值bs+δbs供给到弯曲压力偏差算出部818c。

[0123]

缸位置偏差算出部817f算出从设定值校正部816供给的校正后的驱动侧施压缸位置设定值gm+δgm与由第1磁栅尺41c测定的第1施压缸41a的缸位置的实测值的偏差。此外,缸位置偏差算出部817f算出从设定值校正部816供给的校正后的操作侧施压缸位置设定值gs

+δgs与由第2磁栅尺42c测定的第2施压缸42a的缸位置的实测值的偏差。

[0124]

缸位置偏差算出部817f将算出的第1施压缸41a的缸位置偏差和第2施压缸42a的缸位置偏差供给到pid控制部817e。pid控制部817e基于第1施压缸41a的缸位置偏差、以及第2施压缸42a的缸位置偏差,生成第1施压缸41a的压力的操作量、以及第2施压缸42a的压力的操作量。

[0125]

pid控制部817e将生成的第1施压缸41a的压力的操作量和第2施压缸42a的压力的操作量供给到缸位置控制部817d。缸位置控制部817d包含致动器,并基于第1施压缸41a的压力的操作量、以及第2施压缸42a的压力的操作量,分别对第1施压缸41a及第2施压缸42a进行驱动。

[0126]

在反馈控制例2中,作为弯曲机构,对第3弯曲缸51b、第5弯曲缸51c、第4弯曲缸52b、以及第6弯曲缸52c进行了控制,但因为与反馈控制例1中的控制第1弯曲缸51a及第2弯曲缸52a的情况基本相同,所以省略说明。

[0127]

像这样,在反馈控制例2中,并非像反馈控制例1那样进行反馈控制,使得施压缸的压力维持设定值,而是进行反馈控制,使得施压缸的位置维持设定值。操作对象为施压缸的压力。此外,在反馈控制例2中,也会进行反馈控制,使得弯曲缸的压力维持设定值。操作对象为弯曲缸的压力。通过在施压缸位置的设定值和弯曲缸压力的设定值上加上根据厚度测定值算出的校正值,从而将电极板2的厚度控制在目标值。

[0128]

图7是用于对使用了第1控制盘81及第2控制盘82的反馈控制例3进行说明的图。反馈控制例3是在图1所示的实施方式1的辊压装置中使用的控制。在反馈控制例3中,作为压缩机构,使用第1电动螺杆41b及第2电动螺杆42b。另外,预先针对第1施压缸41a及第2施压缸42a,通过第1电动螺杆41b及第2电动螺杆42b的位置控制,附加足够大的压力(固定值),使得缸的位置不会变化。

[0129]

作为弯曲机构,使用第1弯曲缸51a及第2弯曲缸52a。以下,对与图5所示的反馈控制例1的不同点进行说明。在反馈控制例3中,未设置施压压力控制部817a、pid控制部817b及施压压力偏差算出部817c,而是设置有螺杆位置控制部817g、pid控制部817h及螺杆位置偏差算出部817i。

[0130]

根据本发明人们的实验可知:在第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

与驱动侧电动螺杆位置dm、操作侧电动螺杆位置ds、平均电动螺杆位置d

ave

=(dm+ds)/2之间,存在被下述(式19)~(式21)定义的关系。

[0131]

t

t-m

∝dm

…

(式19)

[0132]

t

t-s

∝ds

…

(式20)

[0133]

t

drop

∝‑dave

…

(式21)

[0134]

电极板2的厚度并不是仅通过电动螺杆位置的变化来增减,也需要考虑由来自电极板2的反作用力变化导致的第1加压辊11和第2加压辊12的弹性变形量。

[0135]

驱动侧电动螺杆位置dm、操作侧电动螺杆位置ds、平均电动螺杆位置d

ave

与表示电极板2的厚度的第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

的相关关系预先通过实验来求出。

[0136]

在预载压力一定时,或未设置预载机构时,当使驱动侧弯曲压力bm与操作侧弯曲压力bs的压力差一定时,根据上述(式19)和(式20)所示的相关关系,可分别求出第1特征量

t

t-m

与第2特征量t

t-s

同时为零的驱动侧电动螺杆位置dm、操作侧电动螺杆位置ds的驱动侧电动螺杆位置校正值δdm、以及操作侧电动螺杆位置校正值δds。

[0137]

根据上述(式21)所示的相关关系,可求出上述的驱动侧电动螺杆位置dm和操作侧电动螺杆位置ds的校正所伴随的第3特征量t

drop

的变化量δt

drop

。根据上述(式14)所示的相关关系,可求出用于使加上了该变化量δt

drop

的第3特征量t

drop

+δt

drop

成为零的平均弯曲压力b

ave

的校正值δb

ave

。

[0138]

通过对第1电动螺杆41b及第2电动螺杆42b的位置、以及第1弯曲缸51a及第2弯曲缸52a的压力进行控制,能够将遍及电极板2的整个宽度的厚度控制在目标值t

t

,使得第1电动螺杆41b的位置成为校正后的驱动侧电动螺杆位置设定值dm+δdm,第2电动螺杆42b的位置成为校正后的操作侧电动螺杆位置设定值ds+δds,第1弯曲缸51a的压力成为校正后的驱动侧弯曲压力设定值bm+δbm,第2弯曲缸52a的压力成为校正后的操作侧弯曲压力设定值bs+δbs。

[0139]

第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

被从特征量算出部814供给到校正值算出部815。此外,由操作者介由hmi输入的驱动侧电动螺杆位置设定值dm、操作侧电动螺杆位置设定值ds、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs被供给。在标准条件下,被以第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

全为零的方式预先导出的值被分别设定为驱动侧电动螺杆位置设定值dm、操作侧电动螺杆位置设定值ds、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs。

[0140]

校正值算出部815基于第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

、以及上述(式19)、(式20)、(式21)、(式14)的比例常数,算出驱动侧电动螺杆位置校正值δdm、操作侧电动螺杆位置校正值δds、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs。校正值算出部815将算出的驱动侧电动螺杆位置校正值δdm、操作侧电动螺杆位置校正值δds、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs供给到设定值校正部816。

[0141]

驱动侧电动螺杆位置校正值δdm、操作侧电动螺杆位置校正值δds、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs被从校正值算出部815供给到设定值校正部816。此外,由操作者介由hmi输入的驱动侧电动螺杆位置设定值dm、操作侧电动螺杆位置设定值ds、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs被供给。

[0142]

设定值校正部816将驱动侧电动螺杆位置设定值dm、操作侧电动螺杆位置设定值ds、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs分别加上驱动侧电动螺杆位置校正值δdm、操作侧电动螺杆位置校正值δds、驱动侧弯曲压力校正值δbm、以及操作侧弯曲压力校正值δbs,算出校正后的驱动侧电动螺杆位置设定值dm+δdm、校正后的操作侧电动螺杆位置设定值ds+δds、校正后的驱动侧弯曲压力设定值bm+δbm、以及校正后的操作侧弯曲压力设定值bs+δbs。

[0143]

设定值校正部816将算出的校正后的驱动侧电动螺杆位置设定值dm+δdm、以及校正后的操作侧电动螺杆位置设定值ds+δds供给到螺杆位置偏差算出部817i,将校正后的驱动侧弯曲压力设定值bm+δbm、以及校正后的操作侧弯曲压力设定值bs+δbs供给到弯曲压力偏差算出部818c。

[0144]

螺杆位置偏差算出部817i算出从设定值校正部816供给的校正后的驱动侧电动螺

杆位置设定值dm+δdm与第1电动螺杆41b的位置的测定值的偏差。此外,螺杆位置偏差算出部817i算出从设定值校正部816供给的校正后的操作侧电动螺杆位置设定值ds+δds与第2电动螺杆42b的位置的测定值的偏差。

[0145]

螺杆位置控制部817g分别包含伺服电机,该伺服电机用于使第1电动螺杆41b及第2电动螺杆42b压下。第1电动螺杆41b及第2电动螺杆42b各自的位置的变化量能够根据各自的伺服电机的转速来计算。

[0146]

螺杆位置偏差算出部817i将算出的第1电动螺杆41b的位置偏差和第2电动螺杆42b的位置偏差供给到pid控制部817h。pid控制部817h基于第1电动螺杆41b的位置偏差及第2电动螺杆42b的位置偏差,生成第电动螺杆41b用的伺服电机的旋转的操作量、以及第2电动螺杆42b用的伺服电机的旋转的操作量。

[0147]

pid控制部817h将生成的第1电动螺杆41b用的伺服电机的旋转的操作量和第2电动螺杆42b用的伺服电机的旋转的操作量供给到螺杆位置控制部817g。螺杆位置控制部817g基于第1电动螺杆41b用的伺服电机的旋转的操作量及第2电动螺杆42b用的伺服电机的旋转的操作量,分别对第1电动螺杆41b用的伺服电机及第2电动螺杆42b用的伺服电机进行驱动。

[0148]

像这样,在反馈控制例3中,并非像反馈控制例1那样进行反馈控制,使得施压缸的压力维持设定值,而是进行反馈控制,使得电动螺杆的位置维持设定值。操作对象为伺服电机的转速。在反馈控制例3中,也进行反馈控制,使得弯曲缸的压力维持设定值。操作对象为弯曲缸的压力。通过在电动螺杆的位置的设定值和弯曲缸压力的设定值上加上根据厚度测定值算出的校正值,从而将电极板2的厚度控制在目标值。

[0149]

图8是用于对使用了第1控制盘81及第2控制盘82的反馈控制例4进行说明的图。反馈控制例4是在图3所示的实施方式3的辊压装置中使用的控制。在反馈控制例4中,作为压缩机构,使用第1电动销41e及第2电动销42e。另外,预先针对第1施压缸41a及第2施压缸42a,通过第1电动销41e及第2电动销42e的高度控制,附加足够大的压力(固定值),使得缸的位置不会变化。

[0150]

作为弯曲机构,使用第3弯曲缸51b及第5弯曲缸51c中的至少一者、以及第4弯曲缸52b及第6弯曲缸52c中的至少一者。以下,对与图5所示的反馈控制例1的不同点进行说明。在反馈控制例4中,未设置施压压力控制部817a、pid控制部817b及施压压力偏差算出部817c,而是设置有销高度控制部817j、pid控制部817k及销高度偏差算出部8171。

[0151]

在第1电动销41e及第2电动销42e与第1施压缸41a及第2施压缸42a接触,第1加压辊11及第2加压辊12与电极板2接触的状态下,第1施压缸41a及第2施压缸42a的施压荷重的一部分会分散到第1电动销41e及第2电动销42e,因此(作用于电极板2的荷重)由(施压荷重)-(作用于销的荷重)来表示。

[0152]

在第1施压缸41a及第2施压缸42a的压力一定时,施压荷重会一定。在该状态下,能够通过使销高度变化,并使作用于销的荷重变化,从而使作用于电极板2的荷重变化。第1电动销41e及第2电动销42e各自的高度的变化所导致的分别作用于第1电动销41e及第2电动销42e的荷重变化的测定较难。

[0153]

根据本发明人们的实验可知:在第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

与驱动侧电动销高度km、操作侧电动销高度ks、平均电动销高度k

ave

=(km+ks)/2之间,存在被

下述(式22)~(式24)定义的关系。

[0154]

t

t-m

∝km

…

(式22)

[0155]

t

t-s

∝ks

…

(式23)

[0156]

t

drop

∝‑kave

…

(式24)

[0157]

驱动侧电动销高度km、操作侧电动销高度ks、平均电动销高度k

ave

与表示电极板2的厚度的第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

的相关关系预先通过实验来求出。

[0158]

当使驱动侧弯曲压力bm与操作侧弯曲压力bs的压力差一定时,根据上述(式22)和(式23)所示的相关关系,可分别求出第1特征量t

t-m

与第2特征量t

t-s

同时为零的驱动侧电动销高度km、操作侧电动销高度ks的驱动侧电动销高度校正值δkm、以及操作侧电动销高度校正值δks。

[0159]

根据上述(式24)所示的相关关系,可求出上述的驱动侧电动销高度km和操作侧电动销高度ks的校正所伴随的第3特征量t

drop

的变化量δt

drop

。根据上述(式14)所示的相关关系,可求出用于使加上了该变化量δt

drop

的第3特征量t

drop

+δt

drop

为零的平均弯曲压力b

ave

的校正值δb

ave

。

[0160]

通过对第1电动销41e及第2电动销42e的高度、以及第3弯曲缸51b、第5弯曲缸51c、第4弯曲缸52b及第6弯曲缸52c的压力进行控制,能够将遍及电极板2的整个宽度的厚度控制在目标值t

t

,使得第1电动销41e的高度成为校正后的驱动侧电动销高度设定值km+δkm,第2电动销42e的高度成为校正后的操作侧电动销高度设定值ks+δks,第3弯曲缸51b及第5弯曲缸51c的压力成为校正后的驱动侧弯曲压力设定值bm+δbm,第4弯曲缸52b及第6弯曲缸52c的压力成为校正后的操作侧弯曲压力设定值bs+δbs。

[0161]

第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

被从特征量算出部814供给到校正值算出部815。此外,由操作者介由hmi输入的驱动侧电动销高度设定值km、操作侧电动销高度设定值ks、驱动侧弯曲压力设定值bm、以及操作侧弯曲压力设定值bs被供给。在标准条件下,被以第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

全为零的方式预先导出的值被分别设定为驱动侧电动销高度设定值km、操作侧电动销高度设定值ks、驱动侧弯曲压力设定值bm及操作侧弯曲压力设定值bs。

[0162]

校正值算出部815基于第1特征量t

t-m

、第2特征量t

t-s

、第3特征量t

drop

、以及上述(式22)、(式23)、(式24)、(式14)的比例常数来算出驱动侧电动销高度校正值δkm、操作侧电动销高度校正值δks、驱动侧弯曲压力校正值δbm及操作侧弯曲压力校正值δbs。校正值算出部815将算出的驱动侧电动销高度校正值δkm、操作侧电动销高度校正值δks、驱动侧弯曲压力校正值δbm及操作侧弯曲压力校正值δbs供给到设定值校正部816。

[0163]

驱动侧电动销高度校正值δkm、操作侧电动销高度校正值δks、驱动侧弯曲压力校正值δbm,及操作侧弯曲压力校正值δbs被从校正值算出部815供给到设定值校正部816。此外,由操作者介由hmi输入的驱动侧电动销高度设定值km、操作侧电动销高度设定值ks、驱动侧弯曲压力设定值bm及操作侧弯曲压力设定值bs被供给。

[0164]

设定值校正部816将驱动侧电动销高度设定值km、操作侧电动销高度设定值ks、驱动侧弯曲压力设定值bm及操作侧弯曲压力设定值bs分别加上驱动侧电动销高度校正值δkm、操作侧电动销高度校正值δks、驱动侧弯曲压力校正值δbm及操作侧弯曲压力校正值δbs,算出校正后的驱动侧电动销高度设定值km+δkm、校正后的操作侧电动销高度设定值ks+

δks、校正后的驱动侧弯曲压力设定值bm+δbm、以及校正后的操作侧弯曲压力设定值bs+δbs。

[0165]

设定值校正部816将算出的校正后的驱动侧电动销高度设定值km+δkm、校正后的操作侧电动销高度设定值ks+δks供给到销高度偏差算出部8171,将校正后的驱动侧弯曲压力设定值bm+δbm、校正后的操作侧弯曲压力设定值bs+δbs供给到弯曲压力偏差算出部818c。

[0166]

销高度偏差算出部8171算出从设定值校正部816供给的校正后的驱动侧电动销高度设定值km+δkm与第1电动销41e的高度的测定值的偏差。此外,销高度偏差算出部8171算出从设定值校正部816供给的校正后的操作侧电动销高度设定值ks+δks与第2电动销42e的高度的测定值的偏差。

[0167]

销高度控制部817j分别包含线性伺服电机,该线性伺服电机用于使第1电动销41e及第2电动销42e各自的下侧销沿左右方向滑动。第1电动销41e及第2电动销42e各自的高度的变化量能够根据各自的线性伺服电机的移动量来计算。另外,也可以是,在第1主轴承部21与第3主轴承部23间设置距离计来测定第1电动销41e的高度,在第2主轴承部22与第4主轴承部24间设置距离计来测定第2电动销42e的高度。

[0168]

销高度偏差算出部8171将算出的第1电动销41e的高度偏差和第2电动销42e的高度偏差供给到pid控制部817k。pid控制部817k基于第1电动销41e的高度偏差及第2电动销42e的高度偏差,生成第1电动销41e用的线性伺服电机的移动的操作量、以及第2电动销42e用的线性伺服电机的移动的操作量。

[0169]

pid控制部817k将生成的第1电动销41e用的线性伺服电机的移动的操作量和第2电动销42e用的线性伺服电机的移动的操作量供给到销高度控制部817j。销高度控制部817j基于第1电动销41e用的线性伺服电机的移动的操作量、以及第2电动销42e用的线性伺服电机的移动的操作量,分别对第1电动销41e用的线性伺服电机及第2电动销42e用的线性伺服电机进行驱动。

[0170]

在反馈控制例4中,作为弯曲机构,对第3弯曲缸51b、第5弯曲缸51c、第4弯曲缸52b、以及第6弯曲缸52c进行了控制,但因为与反馈控制例1中的控制第1弯曲缸51a及第2弯曲缸52a的情况基本相同,所以省略说明。

[0171]

像这样,在反馈控制例4中,并非像反馈控制例1那样进行反馈控制,使得施压缸的压力维持设定值,而是进行反馈控制,使得电动销的高度维持设定值。操作对象为伺服电机的移动量。在反馈控制例4中,也进行反馈控制,使得弯曲缸的压力维持设定值。操作对象为弯曲缸的压力。通过在电动销的高度的设定值和弯曲缸压力的设定值上加上根据厚度测定值算出的校正值,从而将电极板2的厚度控制在目标值。

[0172]

在将油压缸使用于上述的第1施压缸41a、第2施压缸42a、第1弯曲缸51a、第2弯曲缸52a、第3弯曲缸51b、第4弯曲缸52b、第5弯曲缸51c及第6弯曲缸52c的情况下,优选尽量靠近油压缸地设置油压控制设备。此外,作为油压控制设备,优选使用压力控制速度较快的油压伺服阀。由此,能够防止伴随油压缸的压力改变的油压配管的压力变化所导致的压力v向应的延迟或压力波动(hunting)。

[0173]

可是,在反馈控制例1~4所示的、以厚度计70来对输送中的电极板2的厚度进行测定,并通过反馈控制来校正电极板2的厚度的方法中,难以高精度地对输送线的加速或减速

时的厚度变化进行校正。虽然也会考虑使输送线的加速或减速时的速度变慢,但在该情况下,生产效率会降低。因此,导入一种方法,其对输送线的速度变化所导致的电极板2的厚度变化进行预测,并通过前馈控制来对电极板2的厚度进行校正。

[0174]

图9是描绘了某一辊压装置1的一定的施压、弯曲条件下的、电极板2的厚度变化相对于线速度的变化的关系的图。横轴表示线速度[mpm],纵轴表示电极板2的厚度宽度平均值[μm]。如图9所示,可知:线速度越是变快,电极板2的厚度就越厚。

[0175]

图10是用于对使用了第1控制盘81的前馈控制例1进行说明的图。前馈控制例1是在图1所示的实施方式1的辊压装置中使用的控制。在前馈控制例1中,作为压缩机构,使用第1施压缸41a及第2施压缸42a。在本说明书中,为了使前馈控制简单化,对于前馈控制,不使用弯曲机构。

[0176]

图10描绘了由与前馈控制例1相关联的第1控制盘81实现的功能框。第1控制盘81包含线速度设定变更部819、线速度控制部8110、校正值算出部815、设定值校正部816、施压压力控制部817a、pid控制部817b、以及施压压力偏差算出部817c。

[0177]

线速度控制部8110基于从线速度设定变更部819供给的线速度的指令值,对放卷机13的旋转速度、第1加压辊11及第2加压辊12的旋转速度、以及卷取机14的旋转速度进行控制。

[0178]

由操作者设定的线速度被输入到线速度设定变更部819。输送线的加速时的加速度及减速时的减速度基本上被辊压装置1的制造商预先设定。另外,也可以是,为可通过用户来将加速时的加速度及减速时的减速度改变设定的规格。

[0179]

在前馈控制例1中,对线速度的变化所导致的电极板2的厚度变化进行预测,计算将电极板2的厚度维持一定所需的施压荷重,并以前馈控制来使施压荷重变化。线速度与电极板2的厚度的关系能够通过预先实验性的调查来高精度地预测适当的施压压力。

[0180]

在将线速度的加速度或减速度记为α[m/s2]时,从加速或减速开始起s秒后的线速度vs能够用加速或减速开始时的速度v0、以及从加速或减速开始起s秒后的线速度的变化量δvs,如下述(式25)地定义。从加速或减速开始起s秒后的线速度的变化量δvs能够如下述(式26)地定义。

[0181]vs

=v0+δvs=v0+α

×s…

(式25)

[0182]

δvs=v

s-v0=α

×s…

(式26)

[0183]

如图9所示,s秒后的线速度的变化量δvs与电极板2的宽度方向的厚度平均值t

ave

的变化量δt

ave

之间存在比例关系,因此下述(式27)的关系成立。

[0184]

δt

ove

=d

×

δvs…

(式27)

[0185]

d为比例常数。

[0186]

也可以是,通过实验求出线速度的变化量δv与厚度平均值t

ave

的变化量δt

ave

的关系,并以多次元函数、指数函数或对数函数进行拟合。

[0187]

此外,因为作用于电极板2的施压荷重的宽度方向的平均值l

ave

(以下,称为线压)与施压后的厚度平均值t

ave

之间存在比例关系,所以在使线压变化时的、线压的变化量δl

ave

与厚度平均值t

ave

的变化量δt

ave

之间,下述(式28)的关系成立。

[0188]

δt

ove

=e

×

δl

ave

…

(式28)

[0189]

e为比例常数。

[0190]

关于用于使从加速或减速开始起s秒后的厚度平均值t

ave

的变化量δt

ove,s

为零的线压的校正值δl

ave,s

,能够从上述(式26),(式27)、(式28)的关系中除去δvs和δt

ave

,并以下述(式29)来求出。

[0191]

δl

ave,s

={(d

×

α)/e}

×s…

(式29)

[0192]

在将加速或减速时的线压记为l

ave,0

时,能够通过对施压机构进行前馈控制,使得s秒后的线压成为l

ave,0

+δl

ave,s

,从而使线速度的变化所导致的电极板2的厚度变化减少。

[0193]

在前馈控制例1中,通过将第1电动螺杆41b及第2电动螺杆42b的位置设为一定,并使第1施压缸41a及第2施压缸42a的压力变化,从而使作用于电极板2的施压荷重变化。驱动侧施压压力pm和操作侧施压压力ps的平均施压压力p

ave

=(pm+ps)/2的变化量δp

ave

与电极板2的厚度平均值t

ave

的变化量δt

ave

之间存在比例关系,因此在使施压压力变化时的、平均施压压力p

ave

的变化量δp

ave

与厚度平均值t

ave

的变化量δt

ave

之间,下述(式30)的关系成立。

[0194]

δt

ave

=f

×

δp

ave

…

(式30)

[0195]

f为比例常数。

[0196]

关于用于使从加速或减速开始起s秒后的厚度平均值t

ave

的变化量δt

ave,s

为零的平均施压压力p

ave

的校正值δp

ave,s

,能够从上述(式26)、(式27)、(式30)的关系中除去δvs和δt

ave

,并以下述(式31)来求出。

[0197]

δp

ave,s

={(d

×

α)/f}

×s…

(式31)

[0198]

在将加速或减速时的平均施压压力记为p

ave,0

时,能够通过对第1施压缸41a及第2施压缸42a的压力进行前馈控制,使得s秒后的平均施压压力成为p

ave,0

+δp

ave,s

,从而抑制线速度的变化所导致的电极板2的厚度变化,。

[0199]

输送线的加速期间或减速期间的、驱动侧施压压力pm与操作侧施压压力ps的差压可以基本上与加速或减速前相同。另外,由于辊压装置1的驱动侧与操作侧的刚性的不同,在线速度的变化所导致的电极板2的厚度变化在驱动侧与操作侧不同的情况下,也可以使加速期间或减速期间的该差压变化。

[0200]

在输送线的加速开始前,加速开始时刻、加速结束时刻、加速开始时的线速度v0及加速度α被从线速度设定变更部819供给到校正值算出部815。例如,在辊压装置1的起动时及起动中的线速度的改变时,这些信息被从线速度设定变更部819供给。此外,在输送线的减速开始前,减速开始时刻、减速结束时刻、减速开始时的线速度v0及减速度α被从线速度设定变更部819供给到校正值算出部815。

[0201]

校正值算出部815基于上述(式26)、加速开始时的线速度v0、以及加速度α,算出从加速开始起s秒后的线速度的变化量δvs。校正值算出部815将算出的线速度的变化量δvs应用到上述(式27)中,对从加速开始起s秒后的厚度平均值t

ave

的变化量δt

ave,s

进行预测。校正值算出部815基于上述(式31)来算出用于使厚度平均值t

ave

的变化量δt

ave,s

为零的平均施压压力p

ave

的校正值δp

ave,s

。

[0202]

在图10所示的例子中,校正值算出部815以0.1秒间隔来算出平均施压压力p

ave

的校正值δp

0.1

,δp

0.2

,

…

,δp

tend

,并将算出的平均施压压力p

ave

的校正值δp

0.1

,δp

0.2

,

…

,δp

tend

供给到设定值校正部816。

[0203]

平均施压压力p

ave

的校正值δp

0.1

,δp

0.2

,

…

,δp

tend

被从校正值算出部815供给到

设定值校正部816。设定值校正部816在加速开始时的施压压力设定值p0上,分别加上校正值δp

0.1

,δp

0.2

,

…

,δp

tend

,算出校正后的施压压力设定值p0+δp

0.1

,p0+δp

02

,

…

,p0+δp

tend

。加速开始时的施压压力设定值p0例如为由操作者介由hmi输入的施压压力设定值p。设定值校正部816将算出的校正后的施压压力设定值p0+δp

0.1

,p0+δp

02

,

…

,p0+δp

tend

供给到施压压力偏差算出部817c。

[0204]

施压压力偏差算出部817c在各自的时刻算出从设定值校正部816供给的校正后的施压压力设定值p0+δp

0.1

,p0+δp

02

,

…

,p0+δp

tend

的被分配到第1施压缸41a的部分的施压压力设定值与第1施压缸41a的压力实测值的偏差。此外,施压压力偏差算出部817c在各自的时刻算出从设定值校正部816供给的校正后的施压压力设定值p0+δp

0.1

,p0+δp

02

,

…

,p0+δp

tend

的被分配到第2施压缸42a的部分的施压压力设定值与第2施压缸42a的压力实测值的偏差。第1施压缸41a的压力实测值与第2施压缸42a的压力实测值例如能够分别根据阀开度计的测定值来推定。

[0205]

施压压力偏差算出部817c将算出的第1施压缸41a的压力偏差和第2施压缸42a的压力偏差供给到pid控制部817b。pid控制部817b基于第1施压缸41a的压力偏差及第2施压缸42a的压力偏差来生成第1施压缸41a的压力的操作量及第2施压缸42a的压力的操作量。

[0206]

pid控制部817b将生成的第1施压缸41a的压力的操作量和第2施压缸42a的压力的操作量供给到施压压力控制部817a。施压压力控制部817a包含致动器,并基于第1施压缸41a的压力的操作量及第2施压缸42a的压力的操作量,分别对第1施压缸41a及第2施压缸42a进行驱动。在以上的说明中,假定为加速时,但减速时也为相同的控制。

[0207]

需要考虑从施压压力设定值的改变起到实际的施压压力变化位置的延迟时间(时滞te)。因此,线速度设定变更部819从对校正值算出部815指示施压压力的设定值改变的定时起,延迟相当于时滞te的时间的定时,向线速度控制部8110供给线速度改变的指令值。由此,能够相对于线速度的变化,更适当地使致动器的动作改变,并能够高精度地对电极板2的厚度进行校正。另外,如上所述,对于第1施压缸41a及第2施压缸42a的压力控制,优选使用响应性较高的油压伺服阀。

[0208]

像这样,在前馈控制例1中,对线速度的变化所导致的电极板2的厚度变化进行预测,算出将电极板2的厚度维持一定所需的施压压力,并以前馈控制来使施压压力变化。由此,能够高精度地对输送线的加速期间或减速期间的电极板2的厚度变化进行抑制。

[0209]

图11是用于对使用了第1控制盘81的前馈控制例2进行说明的图。前馈控制例2为在图2所示的实施方式2的辊压装置中使用的控制。在前馈控制例2中,作为压缩机构,使用第1施压缸41a及第2施压缸42a。以下,对与图10所示的前馈控制例1的不同点进行说明。在前馈控制例2中,未设置施压压力控制部817a、pid控制部817b及施压压力偏差算出部817c,而是设置有缸位置控制部817d、pid控制部817e及缸位置偏差算出部817f。

[0210]

在前馈控制例2中,通过将第1电动螺杆41b及第2电动螺杆42b的位置设为一定,并使第1施压缸41a及第2施压缸42a的压力变化,从而使作用于电极板2的施压荷重变化。以第1磁栅尺41c对第1施压缸41a的缸位置进行测定,并对第1施压缸41a的压力进行控制,使得第1施压缸41a的缸位置维持设定值。同样,以第2磁栅尺42c对第2施压缸42a的缸位置进行测定,并对第2施压缸42a的压力进行控制,使得第2施压缸42a的缸位置维持设定值。驱动侧施压缸位置gm和操作侧施压缸位置gs的平均施压缸位置g

ave

=(gm+gs)/2的变化量δg

ave

与

电极板2的厚度平均值t

ave

的变化量δt

ave

之间存在比例关系,因此在使缸位置变化时的、平均施压缸位置g

ave

的变化量δg

ave

与厚度平均值t

ave

的变化量δt

ave

之间,下述(式32)的关系成立。

[0211]

δt

ave

=g

×

δg

ave

…

(式32)

[0212]

g为比例常数。

[0213]

关于用于使从加速或减速开始起s秒后的厚度平均值t

ave

的变化量δt

ave,s

为零的平均施压缸位置g

ave

的校正值δg

ave,s

,能够从上述(式26)、(式27)、(式32)的关系中除去δvs和δt

ave

,并以下述(式33)来求出。

[0214]

δg

ave,s

={(d

×

α)/g}

×s…

(式33)

[0215]

在将加速或减速时的平均施压缸位置记为g

ave,0

时,能够通过对第1施压缸41a及第2施压缸42a的缸位置进行前馈控制,使得s秒后的平均施压缸位置成为g

ave,0

+δg

ave,s

,从而抑制线速度的变化所导致的电极板2的厚度变化。

[0216]

输送线的加速期间或减速期间的、驱动侧施压缸位置gm与操作侧施压缸位置gs的差可以基本上与加速或减速前相同。另外,由于辊压装置1的驱动侧与操作侧的刚性的不同,在线速度的变化所导致的电极板2的厚度变化在驱动侧与操作侧不同的情况下,也可以使加速期间或减速期间的该差变化。

[0217]

在输送线的加速开始前,加速开始时刻、加速结束时刻、加速开始时的线速度v0、以及加速度α被从线速度设定变更部819供给到校正值算出部815。此外,在输送线的减速开始前,减速开始时刻、减速结束时刻、减速开始时的线速度v0及减速度α被从线速度设定变更部819供给到校正值算出部815。

[0218]

校正值算出部815基于上述(式26)、加速开始时的线速度v0、以及加速度α,算出从加速开始起s秒后的线速度的变化量δvs。校正值算出部815将算出的线速度的变化量δvs应用到上述(式27)中,对从加速开始起s秒后的厚度平均值t

ave

的变化量δt

ave,s

进行预测。校正值算出部815基于上述(式33)来算出用于使厚度平均值t

ave

的变化量δt

ave,s

为零的平均施压缸位置g

ave

的校正值δg

ave,s

。

[0219]

在图11所示的例子中,校正值算出部815以0.1秒间隔来算出平均施压缸位置g

ave

的校正值δg

0.1

,δg

0.2

,

…

,δg

tend

,并将算出的平均施压缸位置g

ave

的校正值δg

0.1

,δg

0.2

,

…

,δg

tend

供给到设定值校正部816。

[0220]

平均施压缸位置g

ave

的校正值δg

0.1

,δg

0.2

,

…

,δg

tend

被从校正值算出部815供给到设定值校正部816。设定值校正部816在加速开始时的施压缸位置设定值g0上,分别加上校正值δg

0.1

,δg

0.2

,

…

,δg

tend

,算出校正后的施压缸位置设定值g0+δg

0.1

,g0+δg

02

,

…

,g0+δg

tend

。加速开始时的施压缸位置设定值g0例如为由操作者介由hmi输入的施压缸位置设定值g。设定值校正部816将算出的校正后的施压缸位置设定值g0+δg

0.1

,g0+δg

02

,

…

,g0+δg

tend

供给到缸位置偏差算出部817f。

[0221]

缸位置偏差算出部817f在各自的时刻算出从设定值校正部816供给的校正后的施压缸位置设定值g0+δg

0.1

,g0+δg

02

,

…

,g0+δg

tend

与由第1磁栅尺41c测定的第1施压缸41a的缸位置的实测值的偏差。此外,缸位置偏差算出部817f在各自的时刻算出从设定值校正部816供给的校正后的施压缸位置设定值g0+δg

0.1

,g0+δg

02

,

…

,g0+δg

tend

与由第2磁栅尺42c测定的第2施压缸42a的缸位置的实测值的偏差。

[0222]

缸位置偏差算出部817f将算出的第1施压缸41a的缸位置偏差和第2施压缸42a的缸位置偏差供给到pid控制部817e。pid控制部817e基于第1施压缸41a的缸位置偏差、以及第2施压缸42a的缸位置偏差,生成第1施压缸41a的压力的操作量、以及第2施压缸42a的压力的操作量。

[0223]

pid控制部817e将生成的第1施压缸41a的压力的操作量和第2施压缸42a的压力的操作量供给到缸位置控制部817d。缸位置控制部817d包含致动器,并基于第1施压缸41a的压力的操作量及第2施压缸42a的压力的操作量,分别对第1施压缸41a及第2施压缸42a进行驱动。在以上的说明中,假定为加速时,但减速时也为相同的控制。

[0224]

需要考虑从缸位置设定值的改变起到实际的缸位置变化为止的延迟时间(时滞te)。因此,线速度设定变更部819在从对校正值算出部815指示缸位置的设定值改变的定时起,延迟了相当于时滞te的时间的定时,向线速度控制部8110供给线速度改变的指令值。由此,能够针对线速度的变化,更适当地使致动器的动作改变,并能够高精度地对电极板2的厚度进行校正。另外,如上所述,对于第1施压缸41a及第2施压缸42a的压力控制,优选使用响应性较高的油压伺服阀。

[0225]

像这样,在前馈控制例2中,对线速度的变化所导致的电极板2的厚度变化进行预测,算出将电极板2的厚度维持一定所需的施压缸位置,并以前馈控制来使施压缸位置变化。由此,能够高精度地对输送线的加速期间或减速期间的电极板2的厚度变化进行抑制。

[0226]

图12是用于对使用了第1控制盘81的前馈控制例3进行说明的图。前馈控制例3为在图1所示的实施方式1的辊压装置中使用的控制。在前馈控制例3中,作为压缩机构,使用第1电动螺杆41b及第2电动螺杆42b。以下,对与图10所示的前馈控制例1的不同点进行说明。在前馈控制例3中,未设置施压压力控制部817a、pid控制部817b及施压压力偏差算出部817c,而是设置有螺杆位置控制部817g、pid控制部817h及螺杆位置偏差算出部817i。

[0227]

在前馈控制例3中,预先对于第1施压缸41a及第2施压缸42a,通过第1电动螺杆41b及第2电动螺杆42b的位置变化,附加足够大的压力(固定值),以使缸位置不会变化。在该状态下,通过使第1电动螺杆41b及第2电动螺杆42b的位置变化,从而使作用于电极板2的施压荷重变化。第1电动螺杆41b及第2电动螺杆42b的位置以伺服电机来控制。驱动侧电动螺杆位置dm和操作侧电动螺杆位置ds的平均电动螺杆位置d

ave

=(dm+ds)/2的变化量δd

av

e与电极板2的厚度平均值t

ave

的变化量δt

ave

之间存在比例关系,因此在使电动螺杆位置变化时的、平均电动螺杆位置d

ave

的变化量δd

ave

与厚度平均值t

ave

的变化量δt

ave

之间,下述(式34)的关系成立。

[0228]

δt

ave

=h

×

δd

ave

…

(式34)

[0229]

h为比例常数。

[0230]

用于使从加速或减速开始起s秒后的厚度平均值t

ave

的变化量δt

ave,s

为零的平均电动螺杆位置d

ave

的校正值δd

ave,s

能够从上述(式26)、(式27)、(式34)的关系中除去δvs和δt

ave

,并以下述(式35)来求出。

[0231]

δd

ave,s

={(d

×

α)/h}

×s…

(式35)

[0232]

在将加速或减速时的平均电动螺杆位置记为d

ave,0

时,能够通过对第1电动螺杆41b及第2电动螺杆42b的位置进行前馈控制,使得s秒后的平均电动螺杆位置成为d

ave,0

+δd

ave,s

,从而抑制线速度的变化所导致的电极板2的厚度变化。

[0233]

输送线的加速期间或减速期间的、驱动侧电动螺杆位置dm与操作侧电动螺杆位置ds之差可以基本上与加速或减速前相同。另外,由于辊压装置1的驱动侧与操作侧的刚性的不同,在线速度的变化所导致的电极板2的厚度变化在驱动侧与操作侧不同的情况下,也可以使加速期间或减速期间的该差变化。

[0234]

在输送线的加速开始前,加速开始时刻、加速结束时刻、加速开始时的线速度v0、以及加速度α被从线速度设定变更部819供给到校正值算出部815。此外,在输送线的减速开始前,减速开始时刻、减速结束时刻、减速开始时的线速度v0及减速度α被从线速度设定变更部819供给到校正值算出部815。

[0235]

校正值算出部815基于上述(式26)、加速开始时的线速度v0、以及加速度α,算出从加速开始起s秒后的线速度的变化量δvs。校正值算出部815将算出的线速度的变化量δvs应用到上述(式27)中,对从加速开始起s秒后的厚度平均值t

ave

的变化量δt

ave,s

进行预测。校正值算出部815基于上述(式35)来算出用于使厚度平均值t

ave

的变化量δt

ave,s

为零的平均电动螺杆位置d

ave

的校正值δd

ave,s

。

[0236]

在图12所示的例子中,校正值算出部815以0.1秒间隔来算出平均电动螺杆位置d

ave

的校正值δd

0.1

,δd

0.2

,

…

,δd

tend

,并将算出的平均电动螺杆位置d

ave

的校正值δd

0.1

,δd

0.2

,

…

,δd

tend

供给到设定值校正部816。

[0237]

平均电动螺杆位置d

ave

的校正值δd

0.1

,δd

0.2

,

…

,δd

tend

被从校正值算出部815供给到设定值校正部816。设定值校正部816在加速开始时的电动螺杆位置设定值d0上,分别加上校正值δd

0.1,

δd

0.2

,

…

,δd

tend

,算出校正后的电动螺杆位置设定值d0+δd

0.1

,d0+δd

02

,

…

,d0+δd

tend

。加速开始时的电动螺杆位置设定值d0例如为由操作者介由hmi输入的电动螺杆位置设定值d。设定值校正部816将算出的校正后的电动螺杆位置设定值d0+δd

0.1

,d0+δd

02

,

…

,d0+δd

tend

供给到螺杆位置偏差算出部817i。

[0238]

螺杆位置偏差算出部817i在各自的时刻算出从设定值校正部816供给的校正后的电动螺杆位置设定值d0+δd

0.1

,d0+δd

02

,

…

,d0+δd

tend

与第1电动螺杆41b的位置的测定值的偏差。此外,螺杆位置偏差算出部817i在各自的时刻算出从设定值校正部816供给的校正后的电动螺杆位置设定值d0+δd

0.1

,d0+δd

02

,

…

,d0+δd

tend

与第2电动螺杆42b的位置的测定值的偏差。

[0239]

螺杆位置控制部817g分别包含伺服电机,该伺服电机用于使第1电动螺杆41b及第2电动螺杆42b压下。第1电动螺杆41b及第2电动螺杆42b各自的位置的变化量能够根据各自的伺服电机的转速来计算。

[0240]

螺杆位置偏差算出部817i将算出的第1电动螺杆41b的位置偏差和第2电动螺杆42b的位置偏差供给到pid控制部817h。pid控制部817h基于第1电动螺杆41b的位置偏差及第2电动螺杆42b的位置偏差,生成第1电动螺杆41b用的伺服电机的旋转的操作量、以及第2电动螺杆42b用的伺服电机的旋转的操作量。

[0241]

pid控制部817h将生成的第1电动螺杆41b用的伺服电机的旋转的操作量和第2电动螺杆42b用的伺服电机的旋转的操作量供给到螺杆位置控制部817g。螺杆位置控制部817g基于第1电动螺杆41b用的伺服电机的旋转的操作量、以及第2电动螺杆42b用的伺服电机的旋转的操作量,分别对第1电动螺杆41b用的伺服电机及第2电动螺杆42b用的伺服电机进行驱动。在以上的说明中,假定为加速时,但减速时也为相同的控制。

[0242]

需要考虑从电动螺杆位置设定值的改变起到实际的电动螺杆位置变化为止的延迟时间(时滞te)。因此,线速度设定变更部819在从对校正值算出部815指示电动螺杆位置的设定值改变的定时起,延迟相当于时滞te的时间的定时,向线速度控制部8110供给线速度改变的指令值。由此,能够相对于线速度的变化,更适当地使伺服电机的动作改变,并能够高精度地对电极板2的厚度进行校正。

[0243]

像这样,在前馈控制例3中,对线速度的变化所导致的电极板2的厚度变化进行预测,算出将电极板2的厚度维持一定所需的电动螺杆位置,并以前馈控制来使电动螺杆位置变化。由此,能够高精度地对输送线的加速期间或减速期间的电极板2的厚度变化进行抑制。

[0244]

如以上说明的那样,根据使用了实施方式1~3的辊压装置1的反馈控制例1~4,基于驱动侧厚度测定值tm、中央厚度测定值tc、操作侧厚度测定值ts及厚度目标值t

t

,算出第1特征量t

t-m

、第2特征量t

t-s

,及第3特征量t

drop

,并对压缩机构及/或弯曲机构进行控制,使得第1特征量t

t-m

、第2特征量t

t-s

及第3特征量t

drop

全为零。作为压缩机构,能够使用施压机构或销机构。由此,能够遍及整个宽度地使压缩加工后的电极板2的厚度收束于目标值t

t

。

[0245]

在上述专利文献1(日本特开2013-111647号公报)中,公开了一种方法,其在操作侧、中央部、驱动侧这3处对压缩后的厚度进行测定,并在这些厚度测定值与目标厚度的差偏离了预先设定的阈值的情况下,对施压机构和弯曲机构进行控制,使其进入到阈值中。在该方法中,在超过阈值前,不会发动膜厚控制,因此无法得到阈值以上的厚度精度,有时会在收束于作为目标的厚度附近前花费时间或无法收束于作为目标的厚度附近。

[0246]

此外,在上述方法中,对驱动侧厚度、操作侧厚度、目标厚度进行比较,在驱动侧厚度与操作侧厚度中的至少一者超过阈值的情况下,对施压缸的位置进行再设定,以对其进行校正,为了维持因施压缸的位置改变而变化的挠曲校正量,计算并设定弯曲缸的压力。在驱动侧厚度与操作侧厚度这两者不超过阈值的情况下,将中央部厚度与阈值进行比较,在超过阈值的情况下,使得中央部的辊变形变大,仅会改变弯曲缸的压力,施压缸的位置不会改变。这些控制流程被反复执行。

[0247]

一般地,弯曲缸的压力变化会作用于打开辊间隙的方向,为了使向被轧制材料的轧制荷重变化,伴随有厚度变化。因此,在上述控制流程中的任意顺序中,膜厚都会因使弯曲缸的压力变化而变化,会再次偏离阈值,并会发生如下情况:在到达作为目标的厚度附近前花费时间,或是无法将其控制在阈值。尤其是,越是使阈值缩窄时,或越是需要使施压缸的位置或弯曲缸的压力大为改变的情况下,再次偏离阈值的可能性就越高,因此可控制的厚度范围及控制速度存在极限。

[0248]

此外,如上所述,在将驱动侧厚度、操作侧厚度、目标厚度进行比较,驱动侧厚度与操作侧厚度这两者不超过阈值的情况下,将中央部厚度与阈值进行比较,在超过阈值的情况下,判断为辊挠曲较大,从而仅改变弯曲缸的压力。在该情况下,为了从将两端的厚度控制在阈值以下起控制中央厚度,在收束于目标厚度之前,会花费时间。进而,在控制两端厚度的过程中,会存在中央厚度偏离目标厚度的可能。例如,在中央厚度比目标厚度更厚,且两端的厚度分别比目标厚度更薄的情况下,进行控制,使两端厚度成为目标厚度,并降低两侧的荷重,但因为作用于电极板的中央部的来自施压辊的压力也会减少,所以中央厚度会变厚,从目标值偏离。

[0249]

与此不同,根据使用了实施方式1~3的辊压装置1的反馈控制例1~4,一边以中央厚度与两端厚度平均值的差分(第3特征量t

drop

)来判断辊挠曲的大小和辊挠曲的方向,并控制两端厚度,一边同时地对辊挠曲所导致的中央-两端厚度差进行控制。由此,能够不使宽度方向的厚度恶化地,更快地,遍及整个宽度地使电极板2的厚度收束于目标值。

[0250]

像这样,根据使用了实施方式1~3的辊压装置1的反馈控制例1~4,通过进行反馈控制,使得压缩加工后的电极板2的厚度始终被收束于目标值t

t

,从而将电极板2的厚度始终维持在良好的状态。此外,因为电极板2的厚度被自动地控制在目标值t

t

,所以操作者无需定期地使线停止,以千分尺来对电极板2的厚度进行测定,并基于测定值对压缩机构及/或弯曲机构的压力值进行调整。因此,无需配置熟练的操作者,就能够抑制人工费。此外,能够抑制由操作者导致的质量波动。

[0251]

此外,根据使用了实施方式1~3的辊压装置1的反馈控制例1~4,为了防止以设定值的校正被反映前的厚度测定值为基准来执行新的设定值的校正,在执行设定值的校正后,在电极板2的长度到达从施压位置到厚度计70的道次线长l

t

,且经过到设定值的校正被反映到厚度测定值为止的时间td后,取得厚度测定值。基于取得的厚度测定值来计算3个特征量,基于3个特征量来计算校正值,并执行下次的设定值改变。

[0252]

在施压前工序的涂布工序或干燥工序中,由于被轧制材料的涂膜厚度的变化或涂膜硬度的变化、或者加压辊或主轴承部的热影响,施压后的被轧制材的厚度有时会发生变化。在该情况下,也能够通过反复地、连续地进行上述控制,从而在厚度计70刚检测到厚度变化后,将施压后的被轧制材料的厚度在整个宽度上控制在目标值t

t

,因此能够遍及全长地得到良好的厚度。

[0253]

进而,通过并用前馈控制例1~3,能够高精度地抑制输送线的加速或减速时的电极板2的厚度变化。即,能够通过对线速度的变化所导致的电极板2的厚度变化进行预测,算出用于使被预测的厚度变化为零的压缩条件,并对压缩机构进行前馈控制,从而高精度地抑制线速度的变化所导致的厚度变化。

[0254]

上述各比例常数根据被轧制材料的品种而不同,优选针对每个品种预先测定比例常数。

[0255]

以上,基于实施方式,对本公开进行了说明。本领域技术人员应理解的是,实施方式仅为例示,在它们的各构成要素或各处理过程的组合中,能够存在各种变形例,且那样的变形例也处于本公开的范围内。

[0256]

在图3中,以由第1控制盘81和第2控制盘82这2个控制盘构成的例子对控制装置80进行了说明,但也可以是,由将第1控制盘81与第2控制盘82整合后的1个控制盘来构成。

[0257]

此外,在上述的实施方式1~3中,以对压缩机构及/或弯曲机构进行控制,使得第1特征量t

t-m

、第2特征量t

t-s

及第3特征量t

drop

全为零为例进行了说明。第3特征量t

drop

为零,驱动侧厚度测定值tm与操作侧厚度测定值ts的差分也为零的状态是电极板2沿宽度方向平坦的状态。关于这一点,在制造两边缘比中央更厚的电极板2的情况下,对压缩机构及/或弯曲机构进行控制,使得第3特征量t

drop

成为与边缘和中央的厚度差相应的负的值。此外,在制造两边缘比中央更薄的电极板2的情况下,对压缩机构及/或弯曲机构进行控制,使得第3特征量t

drop

成为与边缘和中央的厚度差相应的正的值。

[0258]

即,能够通过任意地设定下述(式35)~(式37)的β、γ、δ,从而制造任意的厚度轮

廓的电极板2。

[0259]

t

t-m

+β=0

…

(式35)

[0260]

t

t-s

+y=0

…

(式36)

[0261]

t

drop

+δ=0

…

(式37)

[0262]

β、γ、δ为任意的实数[μm]。

[0263]

在上述的实施方式1~3中,将表示电极板的厚度轮廓的2次分量的第3特征量规定为中央厚度测定值tc与驱动侧厚度测定值tm和操作侧厚度测定值ts的平均值的差分。关于这一点,也能够根据2次或4次的近似曲线来规定,该近似曲线基于3点以上的厚度测定值,用最小二乘法导出。在以2次曲线来近似的情况下,特征量算出部814将近似的2次曲线的2次系数设定为第3特征量。在以4次曲线来近似的情况下,特征量算出部814将近似的4次曲线的2次系数设定为第3特征量。另外,一般地,样本点的数量越多,近似精度就越会提高。此外,当为2次以上的函数时,能够导出2次系数。

[0264]

另外,在取得5点以上的厚度测定值的情况下,第1特征量t

t-m

被规定为厚度目标值t

t

与5点以上的点中的最靠驱动侧的点的厚度测定值tm的偏差,第2特征量t

t-s

被规定为厚度目标值t

t

与5点以上的点中的最靠操作侧的点的厚度测定值ts的偏差。

[0265]

另外,也可以是,实施方式通过以下的项目来确定。

[0266]

[项目1]

[0267]

一种辊压装置(1),包括:

[0268]

第1加压辊(11)及第2加压辊(12),其通过夹入被连续地输送的二次电池的电极板(2)来进行轧制,

[0269]

第1主轴承部(21)及第2主轴承部(22),其被分别设置于上述第1加压辊(11)的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴,

[0270]

第2主轴承部(23)及第4主轴承部(24),其被分别设置于上述第3加压辊(12)的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴,

[0271]

第1弯曲轴承部(31)及第2弯曲轴承部(32),其被分别设置于上述第1加压辊(11)的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴,

[0272]

第2弯曲轴承部(33)及第4弯曲轴承部(34),其被分别设置于上述第3加压辊(12)的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴,

[0273]

第1压缩机构(41),其能够对上述第1主轴承部(21)及上述第3主轴承部(23)中的至少一者,施加向上述第1加压辊(11)与上述第2加压辊(12)接近的方向的荷重,

[0274]

第2压缩机构(42),其能够对上述第1主轴承部(22)及上述第4主轴承部(24)中的至少一者,施加向上述第2加压辊(11)与上述第2加压辊(12)接近的方向的荷重,

[0275]

第1弯曲机构(51),其能够对上述第1弯曲轴承部(31)及上述第3弯曲轴承部(33)中的至少一者,施加向上述第1加压辊(11)与上述第2加压辊(12)分离/接触的方向的荷重,

[0276]

第2弯曲机构(52),其能够对上述第1弯曲轴承部(32)及上述第4弯曲轴承部(34)中的至少一者,施加向上述第2加压辊(11)与上述第2加压辊(12)分离/接触的方向的荷重,

[0277]

算出部(815、816),其算出上述第1压缩机构(41)、上述第2压缩机构(42)、上述第1弯曲机构(51)、以及上述第2弯曲机构(52)各自的设定值,以及

[0278]

控制部(817、818),其基于由上述算出部(815、816)算出的设定值,分别对上述第1

压缩机构(41)、上述第2压缩机构(42)、上述第1弯曲机构(51)、以及上述第2弯曲机构(52)的荷重进行控制;

[0279]

上述算出部(815、816)预先对上述第1压缩机构(41)及上述第2压缩机构(42)的设定值进行改变,使得与上述电极板(2)的输送线的速度变化相应的上述电极板(2)的厚度变化变小。

[0280]

据此,在输送线的加速时或减速时,也能够高精度地抑制电极板(2)的厚度变化。

[0281]

[项目2]

[0282]

如项目1所述的辊压装置(1),其中,

[0283]

上述算出部(815、816)基于预先导出的上述线的速度变化量与上述电极板(2)的厚度变化量的关系性、以及被设定的上述线的加速度或减速度,对从上述线的加速开始或减速开始起预定时间后的上述电极板(2)的厚度变化量进行预测;

[0284]

上述控制部(817、818)对上述第1压缩机构(41)及上述第2压缩机构(42)进行控制,使得上述线的加速期间或减速期间的上述电极板(2)的厚度变化量成为零。

[0285]

据此,能够通过基于输送线的速度变化量与电极板(2)的厚度变化量的关系性、以及输送线的加速度或减速度,对第1压缩机构(41)及第2压缩机构(42)进行前馈控制,从而高精度地抑制输送线的加速期间或减速期间的电极板(2)的厚度变化。

[0286]

[项目3]

[0287]

如项目2所述的辊压装置(1),其中,

[0288]

上述算出部(815、816)基于预先导出的、上述第1压缩机构(41)及上述第2压缩机构(42)所产生的荷重的变化量与上述电极板(2)的厚度变化量的关系性来对上述第1压缩机构(41)及上述第2压缩机构(42)的设定值进行校正,使得上述线的加速期间或减速期间的上述厚度变化量成为零。

[0289]

据此,能够通过基于第1压缩机构(41)及第2压缩机构(42)所产生的荷重的变化量与电极板(2)的厚度变化量的关系性,对第1压缩机构(41)及第2压缩机构(42)进行前馈控制,从而高精度地抑制输送线的加速期间或减速期间的电极板(2)的厚度变化。

[0290]

[项目4]

[0291]

如项目3所述的辊压装置(1),其中,

[0292]

上述第1压缩机构(41)包含第1施压用的缸(41a);

[0293]

上述第2压缩机构(42)包含第2施压用的缸(42a);

[0294]

上述算出部(815、816)对上述线的加速期间或减速期间的上述第1施压用的缸(41a)的压力和上述第2施压用的缸(42a)的压力的设定值进行校正,使得上述线的加速期间或减速期间的上述电极板(2)的厚度变化量成为零。

[0295]

据此,能够通过基于第1施压用的缸(41a)及第2施压用的缸(42a)所产生的荷重的变化量与电极板(2)的厚度变化量的关系性,对第1施压用的缸(41a)的压力和第2施压用的缸(42a)的压力进行前馈控制,从而高精度地抑制输送线的加速期间或减速期间的电极板(2)的厚度变化。

[0296]

[项目5]

[0297]

如项目3所述的辊压装置(1),其中,

[0298]

上述第1压缩机构(41)包含第1施压用的缸(41a);

[0299]

上述第2压缩机构(42)包含第2施压用的缸(42a);

[0300]

上述算出部(815、816)对上述线的加速期间或减速期间的上述第1施压用的缸(41a)的位置和上述第2施压用的缸(42a)的位置的设定值进行校正,使得上述线的加速期间或减速期间的上述电极板(2)的厚度变化量成为零。

[0301]

据此,能够通过基于第1施压用的缸(41a)及第2施压用的缸(42a)所产生的荷重的变化量与电极板(2)的厚度变化量的关系性,对第1施压用的缸(41a)的位置和第2施压用的缸(42a)的位置进行前馈控制,从而高精度地抑制输送线的加速期间或减速期间的电极板(2)的厚度变化。

[0302]

[项目6]

[0303]

如项目5所述的辊压装置(1),其中,

[0304]

上述第1压缩机构(41)还包含第1磁栅尺(41c),该第1磁栅尺(41c)用于对上述第1施压用的缸(41a)的位置进行测定;

[0305]

上述第2压缩机构(42)还包含第2磁栅尺(42c),该第2磁栅尺(42c)用于对上述第2施压用的缸(42a)的位置进行测定;

[0306]

上述控制部(817d、818)

[0307]

对上述第1施压用的缸(41a)的压力进行控制,使得由上述第1磁栅尺(41c)测定的上述第1施压用的缸(41a)的位置与从上述算出部(815、816)供给的上述第1施压用的缸(41a)的位置一致,

[0308]

并对上述第2施压用的缸(42a)的压力进行控制,使得由上述第2磁栅尺(42c)测定的上述第2施压用的缸(42a)的位置与从上述算出部(815、816)供给的上述第2施压用的缸(42a)的位置一致。

[0309]

据此,能够用第1磁栅尺(41c)及第2磁栅尺(42c)来高精度地对第1施压用的缸(41a)的位置及第2施压用的缸(42a)的位置进行测定,从而能够实现响应性较高的压缩机构的前馈控制。

[0310]

[项目7]

[0311]

如项目3所述的辊压装置(1),其中,

[0312]

上述第1压缩机构(41)包含第1电动螺杆(41b);

[0313]

上述第2压缩机构(42)包含第2电动螺杆(42b);

[0314]

上述算出部(815、816)对上述线的加速期间或减速期间的上述第1电动螺杆(41b)的位置和上述第2电动螺杆(42b)的位置的设定值进行校正,使得上述线的加速期间或减速期间的上述电极板(2)的厚度变化量成为零。

[0315]

据此,能够通过基于第1电动螺杆(41b)及第2电动螺杆(42b)所产生的荷重的变化量与电极板(2)的厚度变化量的关系性,对第1电动螺杆(41b)的位置和第2电动螺杆(42b)的位置进行前馈控制,从而高精度地抑制输送线的加速期间或减速期间的电极板(2)的厚度变化。

[0316]

[项目8]

[0317]

如项目1~7的任意一项所述的辊压装置(1),还包括:

[0318]

放卷机(13),其被设置于上述第1加压辊(11)及第2加压辊(12)的入侧,

[0319]

卷取机(14),其被设置于上述第1加压辊(11)及第2加压辊(12)的出侧,以及

[0320]

速度控制部(8110),其对上述第1加压辊(11)的旋转速度、上述第2加压辊(12)的旋转速度、上述放卷机(13)的旋转速度、以及上述卷取机(14)的旋转速度进行控制;

[0321]

上述算出部(815、816)根据上述第1压缩机构(41)及上述第2压缩机构(42)的响应时间,使向上述速度控制部(8110)的加速指令或减速指令延迟。

[0322]

据此,能够避免无用或过度的压缩机构的设定值的改变。

[0323]

[项目9]

[0324]

一种控制装置(80),其被使用于辊压装置(1);

[0325]

该辊压装置(1)包括:

[0326]

第1加压辊(11)及第2加压辊(12),其通过夹入被连续地输送的二次电池的电极板(2)来进行轧制,

[0327]

第1主轴承部(21)及第2主轴承部(22),其被分别设置于上述第1加压辊(11)的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴,

[0328]

第2主轴承部(23)及第4主轴承部(24),其被分别设置于上述第3加压辊(12)的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴,

[0329]

第1弯曲轴承部(31)及第2弯曲轴承部(32),其被分别设置于上述第1加压辊(11)的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴,

[0330]

第2弯曲轴承部(33)及第4弯曲轴承部(34),其被分别设置于上述第3加压辊(12)的旋转轴的一侧与另一侧,并可自由旋转地支撑该旋转轴,

[0331]

第1压缩机构(41),其能够对上述第1主轴承部(21)及上述第3主轴承部(23)中的至少一者,施加向上述第2加压辊(11)与上述第1加压辊(12)接近的方向的荷重,

[0332]

第2压缩机构(42),其能够对上述第1主轴承部(22)及上述第4主轴承部(24)中的至少一者,施加向上述第2加压辊(11)与上述第2加压辊(12)接近的方向的荷重,

[0333]

第1弯曲机构(51),其能够对上述第1弯曲轴承部(31)及上述第3弯曲轴承部(33)中的至少一者,施加向上述第2加压辊(11)与上述第1加压辊(12)分离/接触的方向的荷重,以及

[0334]

第2弯曲机构(52),其能够对上述第1弯曲轴承部(32)及上述第4弯曲轴承部(34)中的至少一者,施加向上述第2加压辊(11)与上述第2加压辊(12)分离/接触的方向的荷重;

[0335]

该控制装置(80)包括:

[0336]

算出部(815、816),其算出上述第1压缩机构(41)、上述第2压缩机构(42)、上述第1弯曲机构(51)、以及上述第2弯曲机构(52)各自的设定值,以及

[0337]

控制部(817、818),其基于由上述算出部(815、816)算出的设定值,分别对上述第1压缩机构、上述第2压缩机构(42)、上述第1弯曲机构(51)及上述第2弯曲机构(52)的荷重进行控制;

[0338]

上述算出部(815、816)预先对上述第1压缩机构(41)及上述第2压缩机构(42)的设定值进行改变,使得与上述电极板(2)的输送线的速度变化相应的上述电极板(2)的厚度变化变小。

[0339]

据此,在输送线的加速时或减速时,也能够高精度地抑制电极板(2)的厚度变化。

[0340]

[附图标记说明]

[0341]1ꢀꢀꢀꢀꢀꢀꢀꢀ

辊压装置

[0342]2ꢀꢀꢀꢀꢀꢀꢀꢀ

电极板

[0343]

11

ꢀꢀꢀꢀꢀꢀꢀ

第1加压辊

[0344]

12

ꢀꢀꢀꢀꢀꢀꢀ

第2加压辊

[0345]

13

ꢀꢀꢀꢀꢀꢀꢀ

放卷机

[0346]

14

ꢀꢀꢀꢀꢀꢀꢀ

卷取机

[0347]

15

ꢀꢀꢀꢀꢀꢀꢀ

电机

[0348]

16

ꢀꢀꢀꢀꢀꢀꢀ

脉冲发生器

[0349]

21~24

ꢀꢀꢀ

主轴承部

[0350]

31~34

ꢀꢀꢀ

弯曲轴承部

[0351]

41

ꢀꢀꢀꢀꢀꢀꢀ

第1压缩机构

[0352]

42

ꢀꢀꢀꢀꢀꢀꢀ

第2压缩机构

[0353]

41a

ꢀꢀꢀꢀꢀꢀ

第1施压缸

[0354]

41b

ꢀꢀꢀ

第1电动螺杆

[0355]

41c

ꢀꢀꢀ

第1磁栅尺

[0356]

41d

ꢀꢀꢀ

第1荷重传感器

[0357]

41e

ꢀꢀꢀ

第1电动销

[0358]

42a

ꢀꢀꢀ

第2施压缸

[0359]

42b

ꢀꢀꢀ

第2电动螺杆

[0360]

42c

ꢀꢀꢀ

第2磁栅尺

[0361]

42d

ꢀꢀꢀ

第2荷重传感器

[0362]

42e

ꢀꢀꢀ

第2电动销

[0363]

51

ꢀꢀꢀꢀ

第1弯曲机构

[0364]

51a

ꢀꢀꢀ

第1弯曲缸

[0365]

51b

ꢀꢀꢀ

第3弯曲缸

[0366]

51c

ꢀꢀꢀ

第5弯曲缸

[0367]

52a

ꢀꢀꢀ

第2弯曲缸

[0368]

52b 第4弯曲缸

[0369]

52c

ꢀꢀꢀ

第6弯曲缸

[0370]

52

ꢀꢀꢀꢀ

第2弯曲机构

[0371]

61

ꢀꢀꢀꢀ

第1预载机构

[0372]

61a

ꢀꢀꢀ

第1预载缸

[0373]

62

ꢀꢀꢀꢀ

第2预载机构

[0374]

62a

ꢀꢀꢀ

第2预载缸

[0375]

70

ꢀꢀꢀꢀ

厚度计

[0376]

80

ꢀꢀꢀꢀ

控制装置

[0377]

81

ꢀꢀꢀꢀ

第1控制盘

[0378]

811

ꢀꢀꢀ

长度测定部

[0379]

812

ꢀꢀꢀ

取得定时生成部

[0380]

813

ꢀꢀꢀ

厚度测定值取得部

[0381]

814

ꢀꢀꢀ

特征量算出部

[0382]

815

ꢀꢀꢀ

校正值算出部

[0383]

816

ꢀꢀꢀ

设定值校正部

[0384]

817a

ꢀꢀꢀ

施压压力控制部

[0385]

817b

ꢀꢀꢀ

pid控制部

[0386]

817c

ꢀꢀꢀ

施压压力偏差算出部

[0387]

817d

ꢀꢀꢀ

缸位置控制部

[0388]

817e

ꢀꢀꢀ

pid控制部

[0389]

817f

ꢀꢀꢀ

缸位置偏差算出部

[0390]

817g

ꢀꢀꢀ

螺杆位置控制部

[0391]

817h

ꢀꢀꢀ

pid控制部

[0392]

817i

ꢀꢀꢀ

螺杆位置偏差算出部

[0393]

817j

ꢀꢀꢀ

销高度控制部

[0394]

817k

ꢀꢀꢀ

pid控制部

[0395]

8171

ꢀꢀꢀ

销高度偏差算出部

[0396]

818a

ꢀꢀꢀ

弯曲压力控制部

[0397]

818b

ꢀꢀꢀ

pid控制部

[0398]

818c

ꢀꢀꢀ

弯曲压力偏差算出部

[0399]

819

ꢀꢀꢀꢀ

线速度设定变更部

[0400]

8110

ꢀꢀꢀ

线速度控制部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1