一种钢板挤压成型工艺与钢板挤压成型系统的制作方法

1.本发明涉及钢板挤压成型,更具体的说是一种钢板挤压成型工艺与钢板挤压成型系统。

背景技术:

2.例如公开号cn207669022u一种钢板加工用毛刺打磨装置,包括支腿,所述支腿的顶部与底座焊接,所述底座的底部固定有电机,所述底座的上部设有第一转轮,所述电机通过第一皮带带动所述第一转轮旋转,所述底座的顶部还固定有支架,所述支架的顶部与拉杆通过转轴连接;该实用新型的缺点是不能将钢板加工成不同尺寸的u形状。

技术实现要素:

3.本发明的目的是提供一种钢板挤压成型工艺与钢板挤压成型系统,可以将钢板加工成不同尺寸的u形状。

4.本发明的目的通过以下技术方案来实现:

5.一种钢板挤压成型系统,包括装置支架、动力机构、传动机构、运输机构ⅰ、运输机构ⅱ、限位机构、切割机构和挤压机构,所述装置支架上连接有动力机构,装置支架上连接有传动机构,传动机构和动力机构传动连接,装置支架上转动连接有运输机构ⅰ,运输机构ⅰ和传动机构传动连接,装置支架上固定连接有运输机构ⅱ,装置支架上连接有限位机构,装置支架的前端固定连接有切割机构和挤压机构。

6.作为本技术方案的进一步优化,本发明一种钢板挤压成型系统,所述装置支架包括底部支架、侧支架、滑动轨道和安装支架,底部支架的左右两侧均固定连接有侧支架,底部支架的中部固定连接有滑动轨道,底部支架的后端固定连接有安装支架。

7.作为本技术方案的进一步优化,本发明一种钢板挤压成型系统,所述动力机构包括动力电机、缺齿齿轮和动力轴,动力电机的输出轴上固定连接有缺齿齿轮,动力电机固定连接在安装支架上,动力轴转动连接在安装支架上,动力轴和缺齿齿轮传动连接。

8.作为本技术方案的进一步优化,本发明一种钢板挤压成型系统,所述传动机构包括传动轴ⅰ、锥形摩擦轮ⅰ、传动轴ⅱ、锥形摩擦轮ⅱ、伸缩机构ⅰ和调整支架,传动轴ⅰ转动连接在底部支架上,传动轴ⅰ和动力轴传动连接,传动轴ⅰ上固定连接有锥形摩擦轮ⅰ,传动轴ⅱ转动连接在底部支架上,传动轴ⅱ上固定连接有锥形摩擦轮ⅱ,锥形摩擦轮ⅱ和锥形摩擦轮ⅰ通过带传动连接,锥形摩擦轮ⅱ和锥形摩擦轮ⅰ的锥度相同,伸缩机构ⅰ固定连接在底部支架上,伸缩机构ⅰ的伸缩端上固定连接有调整支架,锥形摩擦轮ⅱ和锥形摩擦轮ⅰ之间的传动带穿过调整支架。

9.作为本技术方案的进一步优化,本发明一种钢板挤压成型系统,所述运输机构ⅰ包括运输轮ⅰ、支撑轮和运输带ⅰ,运输轮ⅰ设置有两个,两个运输轮ⅰ均转动连接在两个侧支架之间,两个运输轮ⅰ之间通过运输带ⅰ传动连接,其中一个运输轮ⅰ和传动轴ⅱ传动连接,支撑轮设置有多个,多个支撑轮均转动连接在两个侧支架之间,多个支撑轮均穿过运输带ⅰ。

作为本技术方案的进一步优化,本发明一种钢板挤压成型系统,所述

10.作为本技术方案的进一步优化,本发明一种钢板挤压成型系统,所述运输机构ⅱ包括伸缩机构ⅱ、升降支架、压料支架、运输轮ⅱ和运输带ⅱ,伸缩机构ⅱ的伸缩端上固定连接有升降支架,升降支架上固定连接有两个压料支架,两个压料支架之间转动连接有多个运输轮ⅱ,多个运输轮ⅱ之间通过运输带ⅱ传动连接,伸缩机构ⅱ固定连接在底部支架上。

11.作为本技术方案的进一步优化,本发明一种钢板挤压成型系统,所述限位机构包括限位电机、限位支架和限位轮,限位电机固定连接在底部支架上,限位支架设置有两个,两个限位支架均滑动连接在滑动轨道上,两个限位支架上均转动连接有多个限位轮,两个限位支架分别通过螺纹连接在限位电机输出轴的两端,限位电机输出轴两端的螺纹旋向相反。

12.作为本技术方案的进一步优化,本发明一种钢板挤压成型系统,所述切割机构包括横移支架ⅰ、横移丝杆ⅰ、切割框架、伸缩机构ⅲ和切割刀具,横移支架ⅰ固定连接在底部支架上,横移支架ⅰ上转动连接有横移丝杆ⅰ,横移丝杆ⅰ上通过螺纹连接有切割框架,切割框架滑动连接在横移支架ⅰ上,切割框架上固定连接有伸缩机构ⅲ,伸缩机构ⅲ的伸缩端上连接有切割刀具。

13.作为本技术方案的进一步优化,本发明一种钢板挤压成型系统,所述挤压机构包括横移支架ⅱ、横移丝杆ⅱ、挤压框架、伸缩机构ⅳ、支撑滑板、调整丝杆、压料模具、伸缩机构

ⅴ

、伸缩机构

ⅵ

和挤压侧板,横移支架ⅱ固定连接在底部支架上,横移支架ⅱ上转动连接有横移丝杆ⅱ,横移丝杆ⅱ上通过螺纹连接有挤压框架,挤压框架滑动连接在横移支架ⅱ上,挤压框架内侧的上下两端均固定连接有伸缩机构ⅳ,两个伸缩机构ⅳ的伸缩端上均固定连接有支撑滑板,两个支撑滑板上均转动连接有调整丝杆,两个调整丝杆的两端均通过螺纹连接有压料模具,两个调整丝杆两端的螺纹旋向相反,横移支架ⅱ上固定连接有两个伸缩机构

ⅴ

,两个伸缩机构

ⅴ

的伸缩端上均固定连接有伸缩机构

ⅵ

,两个伸缩机构

ⅵ

的伸缩端上均固定连接有挤压侧板。

14.一种钢板挤压成型的工艺,该工艺包括以下步骤:

15.步骤一:将需要进行加工的钢板放置在运输机构ⅰ和运输机构ⅱ之间,动力机构驱动运输机构ⅰ进行间歇运动;

16.步骤二:运输机构ⅰ驱动钢板向前进行运动,钢板运动到切割机构和挤压机构内;

17.步骤三:切割机构对钢板进行切割,挤压机构对钢板进行挤压成型。

18.本发明一种钢板挤压成型工艺与钢板挤压成型系统的有益效果为:

19.本发明一种钢板挤压成型工艺与钢板挤压成型系统,可以将需要进行加工的钢板放置在运输机构ⅰ和运输机构ⅱ之间,动力机构驱动传动机构进行运动,传动机构驱动运输机构ⅰ进行间歇运动;运输机构ⅰ驱动钢板向前进行运动,钢板运动到切割机构和挤压机构内;切割机构对钢板进行切割,挤压机构对钢板进行挤压成型,运输机构ⅰ、切割机构和挤压机构相互配合运动快速将钢板挤压成型。

附图说明

20.下面结合附图和具体实施方法对本发明做进一步详细的说明。

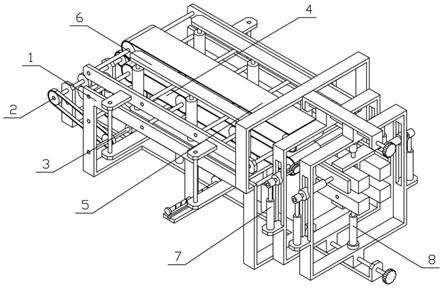

21.图1是本发明的钢板挤压成型系统整体结构示意图一;

22.图2是本发明的钢板挤压成型系统整体结构示意图二;

23.图3是本发明的装置支架结构示意图;

24.图4是本发明的动力机构结构示意图;

25.图5是本发明的传动机构结构示意图;

26.图6是本发明的运输机构ⅰ结构示意图;

27.图7是本发明的运输机构ⅱ结构示意图;

28.图8是本发明的限位机构结构示意图;

29.图9是本发明的切割机构结构示意图;

30.图10是本发明的挤压机构结构示意图一;

31.图11是本发明的挤压机构结构示意图二;

32.图12是本发明的钢板挤压成型结构示意图。

33.图中:装置支架1;底部支架101;侧支架102;滑动轨道103;安装支架104;动力机构2;动力电机201;缺齿齿轮202;动力轴203;传动机构3;传动轴ⅰ301;锥形摩擦轮ⅰ302;传动轴ⅱ303;锥形摩擦轮ⅱ304;伸缩机构ⅰ305;调整支架306;运输机构ⅰ4;运输轮ⅰ401;支撑轮402;运输带ⅰ403;运输机构ⅱ5;伸缩机构ⅱ501;升降支架502;压料支架503;运输轮ⅱ504;运输带ⅱ505;限位机构6;限位电机601;限位支架602;限位轮603;切割机构7;横移支架ⅰ701;横移丝杆ⅰ702;切割框架703;伸缩机构ⅲ704;切割刀具705;挤压机构8;横移支架ⅱ801;横移丝杆ⅱ802;挤压框架803;伸缩机构ⅳ804;支撑滑板805;调整丝杆806;压料模具807;伸缩机构

ⅴ

808;伸缩机构

ⅵ

809;挤压侧板8010。

具体实施方式

34.下面结合附图对本发明作进一步详细说明。

35.在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”和“竖着”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.在本发明的描述中,需要说明的是,除非另有明确规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接可以是直接连接,亦可以是通过中间媒介间接连接,可以是两个部件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

37.此外,在本发明的描述中,除非另有说明,“多个”、“多组”、“多根”的含义是两个或两个以上。

38.具体实施方式一:

39.下面结合图1至12说明本实施方式,一种钢板挤压成型系统,包括装置支架1、动力机构2、传动机构3、运输机构ⅰ4、运输机构ⅱ5、限位机构6、切割机构7和挤压机构8,所述装置支架1上连接有动力机构2,装置支架1上连接有传动机构3,传动机构3和动力机构2传动连接,装置支架1上转动连接有运输机构ⅰ4,运输机构ⅰ4和传动机构3传动连接,装置支架1

上固定连接有运输机构ⅱ5,装置支架1上连接有限位机构6,装置支架1的前端固定连接有切割机构7和挤压机构8。

40.具体实施方式二:

41.下面结合图1至12说明本实施方式,本实施方式对实施方式一作进一步说明,所述装置支架1包括底部支架101、侧支架102、滑动轨道103和安装支架104,底部支架101的左右两侧均固定连接有侧支架102,底部支架101的中部固定连接有滑动轨道103,底部支架101的后端固定连接有安装支架104。

42.具体实施方式三:

43.下面结合图1至12说明本实施方式,本实施方式对实施方式二作进一步说明,所述动力机构2包括动力电机201、缺齿齿轮202和动力轴203,动力电机201的输出轴上固定连接有缺齿齿轮202,动力电机201固定连接在安装支架104上,动力轴203转动连接在安装支架104上,动力轴203和缺齿齿轮202传动连接;启动动力电机201,动力电机201的输出轴开始转动,动力电机201的输出轴带动缺齿齿轮202进行转动,缺齿齿轮202带动动力轴203进行转动,动力轴203带动传动轴ⅰ301进行转动,缺齿齿轮202和动力轴203之间为间歇传动,进而动力机构2带动传动机构3间歇转动。

44.具体实施方式四:

45.下面结合图1至12说明本实施方式,本实施方式对实施方式三作进一步说明,所述传动机构3包括传动轴ⅰ301、锥形摩擦轮ⅰ302、传动轴ⅱ303、锥形摩擦轮ⅱ304、伸缩机构ⅰ305和调整支架306,传动轴ⅰ301转动连接在底部支架101上,传动轴ⅰ301和动力轴203传动连接,传动轴ⅰ301上固定连接有锥形摩擦轮ⅰ302,传动轴ⅱ303转动连接在底部支架101上,传动轴ⅱ303上固定连接有锥形摩擦轮ⅱ304,锥形摩擦轮ⅱ304和锥形摩擦轮ⅰ302通过带传动连接,锥形摩擦轮ⅱ304和锥形摩擦轮ⅰ302的锥度相同,伸缩机构ⅰ305固定连接在底部支架101上,伸缩机构ⅰ305的伸缩端上固定连接有调整支架306,锥形摩擦轮ⅱ304和锥形摩擦轮ⅰ302之间的传动带穿过调整支架306;传动轴ⅰ301带动锥形摩擦轮ⅰ302进行转动,锥形摩擦轮ⅰ302带动锥形摩擦轮ⅱ304进行转动,锥形摩擦轮ⅱ304带动传动轴ⅱ303进行转动,传动轴ⅱ303带动运输轮ⅰ401进行转动,运输轮ⅰ401带动运输带ⅰ403进行运动,运输带ⅰ403带动钢板向前进行运动,因为传动机构3是间歇运动的,运输机构ⅰ4向前运输钢板也是间歇运动的,预先启动伸缩机构ⅰ305,伸缩机构ⅰ305的伸缩端运动,伸缩机构ⅰ305带动调整支架306进行运动,调整支架306带动锥形摩擦轮ⅰ302和锥形摩擦轮ⅱ304之间的传动带进行运动,进而改变锥形摩擦轮ⅰ302和锥形摩擦轮ⅱ304之间的传动比,进而调整运输机构ⅰ4每次向前进行运动时运输钢板的距离,进而调整钢板伸出的长度,进而根据使用需求调整加工出成品的长度。

46.具体实施方式五:

47.下面结合图1至12说明本实施方式,本实施方式对实施方式四作进一步说明,所述运输机构ⅰ4包括运输轮ⅰ401、支撑轮402和运输带ⅰ403,运输轮ⅰ401设置有两个,两个运输轮ⅰ401均转动连接在两个侧支架102之间,两个运输轮ⅰ401之间通过运输带ⅰ403传动连接,其中一个运输轮ⅰ401和传动轴ⅱ303传动连接,支撑轮402设置有多个,多个支撑轮402均转动连接在两个侧支架102之间,多个支撑轮402均穿过运输带ⅰ403。

48.具体实施方式六:

49.下面结合图1至12说明本实施方式,本实施方式对实施方式五作进一步说明,所述运输机构ⅱ5包括伸缩机构ⅱ501、升降支架502、压料支架503、运输轮ⅱ504和运输带ⅱ505,伸缩机构ⅱ501的伸缩端上固定连接有升降支架502,升降支架502上固定连接有两个压料支架503,两个压料支架503之间转动连接有多个运输轮ⅱ504,多个运输轮ⅱ504之间通过运输带ⅱ505传动连接,伸缩机构ⅱ501固定连接在底部支架101上;启动伸缩机构ⅱ501,伸缩机构ⅱ501、伸缩机构ⅰ305、伸缩机构ⅲ704、伸缩机构ⅳ804、伸缩机构

ⅴ

808和伸缩机构

ⅵ

809可以是液压缸或者电动推杆,伸缩机构ⅱ501的伸缩端带动升降支架502向下进行运动,升降支架502带动两个压料支架503向下进行运动,两个压料支架503分别带动多个运输轮ⅱ504向下进行运动,多个运输轮ⅱ504带动运输带ⅱ505向下进行运动,使得运输带ⅱ505和钢板的上侧接触,进而对钢板的上侧进行限位,限位机构6可以对不同宽度的钢板进行挤压装夹,运输机构ⅱ5可以对不同厚度的钢板进行挤压装夹。

50.具体实施方式七:

51.下面结合图1至12说明本实施方式,本实施方式对实施方式六作进一步说明,所述限位机构6包括限位电机601、限位支架602和限位轮603,限位电机601固定连接在底部支架101上,限位支架602设置有两个,两个限位支架602均滑动连接在滑动轨道103上,两个限位支架602上均转动连接有多个限位轮603,两个限位支架602分别通过螺纹连接在限位电机601输出轴的两端,限位电机601输出轴两端的螺纹旋向相反;使用时将需要进行加工的钢板放置在运输带ⅰ403和运输带ⅱ505之间,预先启动限位电机601,限位电机601的输出轴开始转动,限位电机601的输出轴转动时通过螺纹带动两个限位支架602相互是靠近或者远离,两个限位支架602分别带动多个限位轮603进行运动,进而控制两侧的多个限位轮603相互靠近或者远离,两侧的多个限位轮603多钢板的两侧进行挤压定位,进而对钢板的侧边进行限位,同时在钢板向前进行运动时,两侧的多个限位轮603可以进行转动。

52.具体实施方式八:

53.下面结合图1至12说明本实施方式,本实施方式对实施方式七作进一步说明,所述切割机构7包括横移支架ⅰ701、横移丝杆ⅰ702、切割框架703、伸缩机构ⅲ704和切割刀具705,横移支架ⅰ701固定连接在底部支架101上,横移支架ⅰ701上转动连接有横移丝杆ⅰ702,横移丝杆ⅰ702上通过螺纹连接有切割框架703,切割框架703滑动连接在横移支架ⅰ701上,切割框架703上固定连接有伸缩机构ⅲ704,伸缩机构ⅲ704的伸缩端上连接有切割刀具705。

54.具体实施方式九:

55.下面结合图1至12说明本实施方式,本实施方式对实施方式八作进一步说明,所述挤压机构8包括横移支架ⅱ801、横移丝杆ⅱ802、挤压框架803、伸缩机构ⅳ804、支撑滑板805、调整丝杆806、压料模具807、伸缩机构

ⅴ

808、伸缩机构

ⅵ

809和挤压侧板8010,横移支架ⅱ801固定连接在底部支架101上,横移支架ⅱ801上转动连接有横移丝杆ⅱ802,横移丝杆ⅱ802上通过螺纹连接有挤压框架803,挤压框架803滑动连接在横移支架ⅱ801上,挤压框架803内侧的上下两端均固定连接有伸缩机构ⅳ804,两个伸缩机构ⅳ804的伸缩端上均固定连接有支撑滑板805,两个支撑滑板805上均转动连接有调整丝杆806,两个调整丝杆806的两端均通过螺纹连接有压料模具807,两个调整丝杆806两端的螺纹旋向相反,横移支架ⅱ801上固定连接有两个伸缩机构

ⅴ

808,两个伸缩机构

ⅴ

808的伸缩端上均固定连接有

伸缩机构

ⅵ

809,两个伸缩机构

ⅵ

809的伸缩端上均固定连接有挤压侧板8010;在缺齿齿轮202和动力轴203推出啮合的时间内,启动两个伸缩机构ⅳ804,两个伸缩机构ⅳ804的伸缩端相互靠近,两个伸缩机构ⅳ804分别带动两个支撑滑板805相互靠近运动,两个支撑滑板805分别带动上下两侧的两个压料模具807相互靠近运动,上下两侧的两个压料模具807对钢板进行挤压装夹,根据使用需求预先转动两个调整丝杆806,两个调整丝杆806转动时通过螺纹带动两个压料模具807进行运动,进而调整两个压料模具807之间的相对距离,进而调整两个压料模具807对板材的支撑位置,进而调整板材挤压成型后的宽度,对应的预先启动伸缩机构

ⅵ

809,伸缩机构

ⅵ

809的伸缩端带动挤压侧板8010进行运动,进而调整挤压侧板8010和压料模具807之间的相对距离,根据钢板的厚度调整挤压侧板8010和压料模具807之间的相对距离,装置预先调整完成后,在启动伸缩机构ⅳ804;压料模具807对钢板完成装夹后,启动切割刀具705,切割刀具705可以是切割钢带,伸缩机构ⅲ704的伸缩端向下进行运动,伸缩机构ⅲ704的伸缩端带动切割刀具705向下进行运动,切割刀具705对钢板进行切割,启动伸缩机构

ⅴ

808,伸缩机构

ⅴ

808的伸缩端向下进行运动,伸缩机构

ⅴ

808的伸缩端带动两个挤压侧板8010向下进行运动,两个挤压侧板8010对切割下来的钢板两侧进行挤压成型,如图12所示,挤压成型后,两个伸缩机构ⅳ804的伸缩端收回,运输机构ⅰ4再次推动钢板向前进行运动,上下两侧的压料模具807再次装夹,伸缩机构ⅲ704的伸缩端向上进行运动,伸缩机构

ⅴ

808的伸缩端向上进行运动,再次对钢板进行成型挤压,进而装置重复运动,可以高效的完成钢板的成型挤压。

56.一种钢板挤压成型的工艺,该工艺包括以下步骤:

57.步骤一:将需要进行加工的钢板放置在运输机构ⅰ4和运输机构ⅱ5之间,动力机构2驱动运输机构ⅰ4进行间歇运动;

58.步骤二:运输机构ⅰ4驱动钢板向前进行运动,钢板运动到切割机构7和挤压机构8内;

59.步骤三:切割机构7对钢板进行切割,挤压机构8对钢板进行挤压成型。

60.本发明的一种钢板挤压成型工艺与钢板挤压成型系统,其工作原理为:

61.根据使用需求预先加工不同宽度和厚度的钢板,使用时将需要进行加工的钢板放置在运输带ⅰ403和运输带ⅱ505之间,预先启动限位电机601,限位电机601的输出轴开始转动,限位电机601的输出轴转动时通过螺纹带动两个限位支架602相互是靠近或者远离,两个限位支架602分别带动多个限位轮603进行运动,进而控制两侧的多个限位轮603相互靠近或者远离,两侧的多个限位轮603多钢板的两侧进行挤压定位,进而对钢板的侧边进行限位,同时在钢板向前进行运动时,两侧的多个限位轮603可以进行转动;启动伸缩机构ⅱ501,伸缩机构ⅱ501、伸缩机构ⅰ305、伸缩机构ⅲ704、伸缩机构ⅳ804、伸缩机构

ⅴ

808和伸缩机构

ⅵ

809可以是液压缸或者电动推杆,伸缩机构ⅱ501的伸缩端带动升降支架502向下进行运动,升降支架502带动两个压料支架503向下进行运动,两个压料支架503分别带动多个运输轮ⅱ504向下进行运动,多个运输轮ⅱ504带动运输带ⅱ505向下进行运动,使得运输带ⅱ505和钢板的上侧接触,进而对钢板的上侧进行限位,限位机构6可以对不同宽度的钢板进行挤压装夹,运输机构ⅱ5可以对不同厚度的钢板进行挤压装夹;启动动力电机201,动力电机201的输出轴开始转动,动力电机201的输出轴带动缺齿齿轮202进行转动,缺齿齿轮202带动动力轴203进行转动,动力轴203带动传动轴ⅰ301进行转动,缺齿齿轮202和动力轴

203之间为间歇传动,进而动力机构2带动传动机构3间歇转动;传动轴ⅰ301带动锥形摩擦轮ⅰ302进行转动,锥形摩擦轮ⅰ302带动锥形摩擦轮ⅱ304进行转动,锥形摩擦轮ⅱ304带动传动轴ⅱ303进行转动,传动轴ⅱ303带动运输轮ⅰ401进行转动,运输轮ⅰ401带动运输带ⅰ403进行运动,运输带ⅰ403带动钢板向前进行运动,因为传动机构3是间歇运动的,运输机构ⅰ4向前运输钢板也是间歇运动的,预先启动伸缩机构ⅰ305,伸缩机构ⅰ305的伸缩端运动,伸缩机构ⅰ305带动调整支架306进行运动,调整支架306带动锥形摩擦轮ⅰ302和锥形摩擦轮ⅱ304之间的传动带进行运动,进而改变锥形摩擦轮ⅰ302和锥形摩擦轮ⅱ304之间的传动比,进而调整运输机构ⅰ4每次向前进行运动时运输钢板的距离,进而调整钢板伸出的长度,进而根据使用需求调整加工出成品的长度;在缺齿齿轮202和动力轴203推出啮合的时间内,启动两个伸缩机构ⅳ804,两个伸缩机构ⅳ804的伸缩端相互靠近,两个伸缩机构ⅳ804分别带动两个支撑滑板805相互靠近运动,两个支撑滑板805分别带动上下两侧的两个压料模具807相互靠近运动,上下两侧的两个压料模具807对钢板进行挤压装夹,根据使用需求预先转动两个调整丝杆806,两个调整丝杆806转动时通过螺纹带动两个压料模具807进行运动,进而调整两个压料模具807之间的相对距离,进而调整两个压料模具807对板材的支撑位置,进而调整板材挤压成型后的宽度,对应的预先启动伸缩机构

ⅵ

809,伸缩机构

ⅵ

809的伸缩端带动挤压侧板8010进行运动,进而调整挤压侧板8010和压料模具807之间的相对距离,根据钢板的厚度调整挤压侧板8010和压料模具807之间的相对距离,装置预先调整完成后,在启动伸缩机构ⅳ804;压料模具807对钢板完成装夹后,启动切割刀具705,切割刀具705可以是切割钢带,伸缩机构ⅲ704的伸缩端向下进行运动,伸缩机构ⅲ704的伸缩端带动切割刀具705向下进行运动,切割刀具705对钢板进行切割,启动伸缩机构

ⅴ

808,伸缩机构

ⅴ

808的伸缩端向下进行运动,伸缩机构

ⅴ

808的伸缩端带动两个挤压侧板8010向下进行运动,两个挤压侧板8010对切割下来的钢板两侧进行挤压成型,如图12所示,挤压成型后,两个伸缩机构ⅳ804的伸缩端收回,运输机构ⅰ4再次推动钢板向前进行运动,上下两侧的压料模具807再次装夹,伸缩机构ⅲ704的伸缩端向上进行运动,伸缩机构

ⅴ

808的伸缩端向上进行运动,再次对钢板进行成型挤压,进而装置重复运动,可以高效的完成钢板的成型挤压;可以预先转动横移丝杆ⅰ702和横移丝杆ⅱ802,横移丝杆ⅰ702和横移丝杆ⅱ802转动时通过螺纹带动切割机构7和挤压机构8进行运动,进而调整加工位置。

62.当然,上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1