一种中间坯集批待温的控制方法与流程

1.本发明属于板坯轧制领域,具体涉及一种中间坯集批待温的控制方法。

背景技术:

2.厚板生产的很多钢种需要控制精轧开轧温度,因此在粗轧完成后钢板需要待温到一定温度进入精轧。通常情况下厚度越厚待温时间越长,根据要求不同,中间坯的待温时间通常在几分钟到几十分钟,特殊钢种甚至达到1小时以上,严重影响了产线产能提升。

3.厚板待温通常有两种途径:空冷和水冷。空冷待温为粗轧后的钢板在粗轧与精轧之间的辊道上摆动空冷,冷却速度较慢,对轧制节奏的影响比较明显,精轧机时常需要停机等待空冷过程完成。为缓解空冷待温时间长的影响,某些钢厂采用多块钢集批待温的生产方式,轧制节奏有所提升,但节奏仍然较慢。为了缩短待温时间,很多厚板厂在粗轧和精轧之间的辊道上建设了中间水冷装置,利用水冷装置实现中间坯的快速降温,以提高生产效率。但对厚规格而言,连续多道次水冷,钢板头尾温降明显,头尾黑头控制难度大。

4.申请号为:201110406188.6的发明申请,公开了:一种利用轧后冷却设备实现中厚板中间坯冷却的方法;轧线上依次配置轧机、超快速冷却设备、层流冷却设备和矫直机,包括以下步骤:1)对加热至1200℃左右的钢坯进行除磷处理,然后由传输辊道运至轧机进行多道次控制轧制,制成厚度为50~120mm的中间坯;2)将制成的中间坯通过由超快冷设备与层冷设备组成的轧后冷却设备,由控冷二级程序计算实现目标温降需要开启的水冷集管组数与辊速,冷速调节区间5~40℃/s;3)中间坯由传输辊道运至返红高温计,此时辊道反转,中间坯反向运动;4)中间坯反向通过不工作的控冷区域,此时不进行冷却;5)中间坯停在轧后辊道,等待轧机的操作。

5.申请号为:201410229619.x的发明申请,公开了:一种中厚板中间坯快速水冷却控温的方法,,该方法涉及的装置包括有轧机的控轧控冷系统,在控轧控冷工艺中,第一次轧制结束后,中间坯进入层流冷却区进行冷却控制;水冷结束后,将中间坯从层流冷却区传送到待温区等待;当中间坯表面温度与心部温度恢复均匀进入第二阶段轧制。水冷控温工艺与空冷控温相比可大幅地降低待温时间,根据实验得知,采用水冷控温时间只有2-3分钟,而空冷则长达7-8分钟,厚一点的冷却时间可达10多分钟。

6.申请号为:201310686875.7的发明申请,公开了:一种缩短热连轧过程中的中间坯待温时间的方法;该方法包括将连铸坯送入粗轧机进行粗轧以得到预定厚度的中间坯,然后继续使预定厚度的中间坯通过粗轧机以对中间坯进行冷却,接着对冷却后的中间坯进行精轧,从而得到轧制成品,其中,继续使预定厚度的中间坯通过粗轧机的步骤包括:使道次压下率为零,控制中间坯通过粗轧机的速度为3.0~4.5m/s,并且分别在粗轧机的入口处和出口处以压力为10mpa~30mpa的水对中间坯进行冷却,以达到精轧所需温度。因此,根据本发明的方法,缩短了中间坯的待温时间,中间坯的冷却速度可提高到1.5℃/s~3.0℃/s,有效地提高了生产效率。

7.申请号为:201621121808.6的实用新型申请,公开了:一种中间坯冷却系统,包括

布置在粗轧机与精轧机之间中间辊道从动侧旁的中间坯冷却台架及设置在中间辊道正下方的中间坯升降横移机构;中间坯升降横移机构将中间坯升起并横移至中间坯冷却台架,待中间坯空冷至合适温度后,使用中间坯升降横移机构将中间坯移回中间辊道,并进入精轧机进行轧制。

技术实现要素:

8.为解决以上问题,本发明提供了一种中间坯集批待温的控制方法,其技术方案具体如下:

9.一种中间坯集批待温的控制方法,其特征在于:

10.所述控制方法通过建立由粗轧工序、集批待温工序及精轧工序依次构成的工艺步序,并对集批待温节奏与轧制节奏的匹配设置完成,

11.其中,所述集批待温工序由依次设置的集批空冷工序与水冷工序构成。

12.根据本发明的一种中间坯集批待温的控制方法,其特征在于:

13.于粗轧出口设置粗轧出口测温仪,所述的对集批待温节奏与轧制节奏的匹配设置,具体包括如下步骤:

14.s1:l2自l1读取粗轧出口测温仪测得的当前粗轧抛钢温度值;l2自l3读取相应轧件信息;

15.s2:l2根据读取的当前粗轧抛钢温度值及相应轧件信息,计算该轧件总待温温降;根据轧件信息计算空冷区容纳量;

16.s3:l1根据l2计算出的容纳量、下发控制指令控制相应数目的轧件至空冷区进行空冷等待,并从粗轧抛钢开始计时;

17.s4:对空冷区最前端的轧件进行是否是第一块轧件的判断;若是第一块轧件,则进入步骤s5,否则进入步骤s6;

18.s5:根据总待温温降计算水冷所需时间,并根据计算出的水冷所需时间进行相应水冷辊道速度与水流密度的调设,完成第一块轧件的水冷作业;

19.s6:根据集批待温节奏与轧制节奏的匹配建立前一轧件精轧时段该轧件所需的水冷时间与所需的空冷待温时间的关联关系;

20.根据总待温温降建立前一轧件精轧前该轧件的空冷温降、前一轧件精轧时该轧件的空冷温降以及该轧件所需的水冷温降三者之间的关联关系;

21.根据上述建立的两个关联关系确定该轧件水冷所需的水冷时间以及前一轧件精轧时该轧件所需的空冷待温时间;

22.s7:根据确定的该轧件所需的水冷时间及前一轧件精轧时该轧件所需的空冷待温时间、结合前一轧件精轧前该轧件的空冷待温时间进行相应水冷辊道速度与水流密度的调设,完成该轧件的水冷作业。

23.根据本发明的一种中间坯集批待温的控制方法,其特征在于:

24.于精轧入口设置精轧入口测温仪,通过精轧入口测温仪的实时测量值对l2的温度模型进行修正,据此对后续轧件建立自适应性修正。

25.根据本发明的一种中间坯集批待温的控制方法,其特征在于:

26.步骤s5中所述的根据总待温温降计算水冷所需时间,具体通过下式确定:

[0027][0028]

其中,

[0029]

tr:粗轧抛钢温度,单位:℃;

[0030]

tf:精轧开轧设定温度,单位:℃;

[0031]

t

wc

:水冷时间,单位:s;

[0032]

s:钢板水冷换热表面积,单位:m2;

[0033]

t

水

:水温,单位:℃;

[0034]

c:钢板比热;j/(kg℃);

[0035]

m:质量,单位:kg;

[0036]

h:换热系数。

[0037]

根据本发明的一种中间坯集批待温的控制方法,其特征在于:

[0038]

步骤s6中所述的根据上述建立的两个关联关系确定该轧件水冷所需的水冷时间以及前一轧件精轧时该轧件所需的空冷待温时间,具体通过待温温降与相应时间的关联关系,并结合下述两式联立确定:

[0039]

t

r-tf=δt

ac1

+δt

ac2

+δt

wc

[0040]

t

wc

=t

f0-t

ac2

[0041]

其中,

[0042]

tr:粗轧抛钢温度,单位:℃;

[0043]

tf:精轧开轧设定温度,单位:℃;

[0044]

δt

ac1

:前一轧件精轧前该轧件的空冷温降,单位:℃;

[0045]

δt

ac2

:前一轧件精轧时该轧件的空冷温降,单位:℃;

[0046]

δt

wc

:该轧件所需的水冷温降,单位:℃;

[0047]

t

wc

:水冷时间,单位:s;

[0048]

t

f0

:,前一轧件精轧所需时间,单位:s;

[0049]

t

ac2

:前一轧件精轧时该轧件所需的空冷待温时间,单位:s。根据本发明的一种中间坯集批待温的控制方法,其特征在于:所述的通过待温温降与相应时间的关联关系,具体为:

[0050][0051][0052][0053]

其中,

[0054]

t

mid

=t

r-δt

ac1

,

[0055]

t

wc

=t

r-δt

ac1-δt

ac2

,

[0056]

t

ac1

:前一轧件精轧前该轧件的空冷待温时间,单位:s;

[0057]

t

ac2

:前一轧件精轧时该轧件所需的空冷待温时间,单位:s。

[0058]

t

wc

:水冷时间,单位:s;

[0059]

a:钢板表面积,单位:m2;

[0060]

σ:stefan-bolzman常数;

[0061]

ε:黑度系数;

[0062]

tr:粗轧抛钢温度,单位:℃;

[0063]

t

∞

:环境温度,单位:℃;

[0064]

t

mid

:前一轧件开始精轧轧制时刻该轧件的温度,单位:℃;

[0065]

c:钢板比热;j/(kg℃);

[0066]

m:质量,单位:kg;

[0067]

h:换热系数;

[0068]

s:钢板水冷换热表面积,单位:m2;

[0069]

t

水

:水温,单位:℃;

[0070]

t

wc

:该轧件水冷开始时刻的温度,单位:℃。

[0071]

根据本发明的一种中间坯集批待温的控制方法,其特征在于:

[0072]

所述的h经由下式确定:

[0073]

h=0.277

×

(1060-t

wc

)f

0.35

×

θ,

[0074]

其中,

[0075]

h:换热系数;

[0076]

t

wc

:该轧件水冷开始时刻的温度,单位:℃;

[0077]

f:水流密度,单位:l/(min

·

m2)

[0078]

θ:自适应系数。

[0079]

根据本发明的一种中间坯集批待温的控制方法,其特征在于:

[0080]

步骤s2中所述的根据轧件信息计算空冷区容纳量,具体为:

[0081]

空冷区每产生一个轧件移动时,计算空冷区长度与处于空冷区轧件的长度之和的差值,如果差值大于处于粗轧待抛钢的轧件的长度,则粗轧抛钢,否则不抛钢。

[0082]

本发明的一种中间坯集批待温的控制方法,通过设立的依次的粗轧、集批空冷、水冷、精轧的工序,兼顾了轧制节奏与小时产能的提升与单独多道次水冷造成的头尾黑头现象问题;同时,新工艺建立了集批待温节奏与轧制节奏的匹配设置,使得待温节奏与轧制节奏完好匹配,实现连续化与紧凑化,从而通过提升轧制节奏的方式提升了小时产能,使得轧制更效率地进行。

[0083]

综述,通过本发明的一种中间坯集批待温的控制方法,可解决中间坯待温时间长,待温节奏与轧制节奏不匹配的难题,发明的中间坯集批空冷+水冷的冷却控制策略不仅缩短了待温时间,而且产线前后工序的节奏良好匹配,大幅度提高了生产效率。

附图说明

[0084]

图1为本发明的工艺产线布置示意图;

[0085]

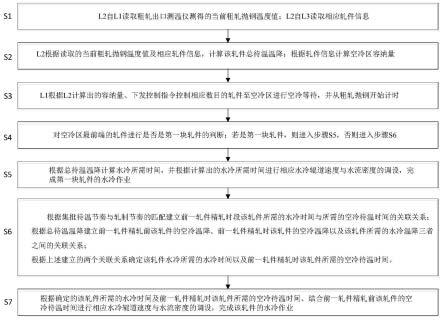

图2为本发明中的集批待温节奏与轧制节奏的匹配设置步骤示意图。

具体实施方式

[0086]

下面,根据说明书附图和具体实施方式对本发明的一种中间坯集批待温的控制方法作进一步具体说明。

[0087]

如图1所示的一种中间坯集批待温的控制方法,

[0088]

所述控制方法通过建立由粗轧工序、集批待温工序及精轧工序依次构成的工艺步序,并对集批待温节奏与轧制节奏的匹配设置完成,

[0089]

其中,所述集批待温工序由依次设置的集批空冷工序与水冷工序构成。

[0090]

其中,

[0091]

于粗轧出口设置粗轧出口测温仪,所述的对集批待温节奏与轧制节奏的匹配设置,具体包括如下步骤:

[0092]

s1:l2自l1读取粗轧出口测温仪测得的当前粗轧抛钢温度值;l2自l3读取相应轧件信息;

[0093]

s2:l2根据读取的当前粗轧抛钢温度值及相应轧件信息,计算该轧件总待温温降;根据轧件信息计算空冷区容纳量;

[0094]

s3:l1根据l2计算出的容纳量、下发控制指令控制相应数目的轧件至空冷区进行空冷等待,并从粗轧抛钢开始计时;

[0095]

s4:对空冷区最前端的轧件进行是否是第一块轧件的判断;若是第一块轧件,则进入步骤s5,否则进入步骤s6;

[0096]

s5:根据总待温温降计算水冷所需时间,并根据计算出的水冷所需时间进行相应水冷辊道速度与水流密度的调设,完成第一块轧件的水冷作业;

[0097]

s6:根据集批待温节奏与轧制节奏的匹配建立前一轧件精轧时段该轧件所需的水冷时间与所需的空冷待温时间的关联关系;

[0098]

根据总待温温降建立前一轧件精轧前该轧件的空冷温降、前一轧件精轧时该轧件的空冷温降以及该轧件所需的水冷温降三者之间的关联关系;

[0099]

根据上述建立的两个关联关系确定该轧件水冷所需的水冷时间以及前一轧件精轧时该轧件所需的空冷待温时间;

[0100]

s7:根据确定的该轧件所需的水冷时间及前一轧件精轧时该轧件所需的空冷待温时间、结合前一轧件精轧前该轧件的空冷待温时间进行相应水冷辊道速度与水流密度的调设,完成该轧件的水冷作业。

[0101]

其中,

[0102]

于精轧入口设置精轧入口测温仪,通过精轧入口测温仪的实时测量值对l2的温度模型进行修正,据此对同批次的后续轧件建立自适应性修正。

[0103]

其中,

[0104]

步骤s5中所述的根据总待温温降计算水冷所需时间,具体通过下式确定:

[0105][0106]

其中,

[0107]

tr:粗轧抛钢温度,单位:℃;

[0108]

tf:精轧开轧设定温度,单位:℃;

[0109]

t

wc

:水冷时间,单位:s;

[0110]

s:钢板水冷换热表面积,单位:m2;

[0111]

t

水

:水温,单位:℃;

[0112]

c:钢板比热;j/(kg℃);

[0113]

m:质量,单位:kg;

[0114]

h:换热系数。

[0115]

其中,

[0116]

步骤s6中所述的根据上述建立的两个关联关系确定该轧件水冷所需的水冷时间以及前一轧件精轧时该轧件所需的空冷待温时间,具体通过待温温降与相应时间的关联关系,并结合下述两式联立确定:

[0117]

t

r-tf=δt

ac1

+δt

ac2

+δt

wc

[0118]

t

wc

=t

f0-t

ac2

[0119]

其中,

[0120]

tr:粗轧抛钢温度,单位:℃;

[0121]

tf:精轧开轧设定温度,单位:℃;

[0122]

δt

ac1

:前一轧件精轧前该轧件的空冷温降,单位:℃;

[0123]

δt

ac2

:前一轧件精轧时该轧件的空冷温降,单位:℃;

[0124]

δt

wc

:该轧件所需的水冷温降,单位:℃;

[0125]

t

wc

:水冷时间,单位:s;

[0126]

t

f0

:,前一轧件精轧所需时间,单位:s;

[0127]

t

ac2

:前一轧件精轧时该轧件所需的空冷待温时间,单位:s。

[0128]

其中,

[0129]

所述的通过待温温降与相应时间的关联关系,具体为:

[0130][0131][0132][0133]

其中,

[0134]

t

mid

=t

r-δt

ac1

,

[0135]

t

wc

=t

r-δt

ac1-δt

ac2

,

[0136]

t

ac1

:前一轧件精轧前该轧件的空冷待温时间,单位:s;

[0137]

t

ac2

:前一轧件精轧时该轧件所需的空冷待温时间,单位:s。

[0138]

t

wc

:水冷时间,单位:s;

[0139]

a:钢板表面积,单位:m2;

[0140]

σ:stefan-bolzman常数;

[0141]

ε:黑度系数;

[0142]

tr:粗轧抛钢温度,单位:℃;

[0143]

t

∞

:环境温度,单位:℃;

[0144]

t

mid

:前一轧件开始精轧轧制时刻该轧件的温度,单位:℃;

[0145]

c:钢板比热;j/(kg℃);

[0146]

m:质量,单位:kg;

[0147]

h:换热系数;

[0148]

s:钢板水冷换热表面积,单位:m2;

[0149]

t

水

:水温,单位:℃;

[0150]

t

wc

:该轧件水冷开始时刻的温度,单位:℃。

[0151]

其中,

[0152]

所述的h经由下式确定:

[0153]

h=0.277

×

(1060-t

wc

)f

0.35

×

θ,

[0154]

其中,

[0155]

h:换热系数;

[0156]

t

wc

:该轧件水冷开始时刻的温度,单位:℃;

[0157]

f:水流密度,单位:l/(min

·

m2)

[0158]

θ:自适应系数。

[0159]

其中,

[0160]

步骤s2中所述的根据轧件信息计算空冷区容纳量,具体为:

[0161]

空冷区每产生一个轧件移动时,计算空冷区长度与处于空冷区轧件的长度之和的差值,如果差值大于处于粗轧待抛钢的轧件的长度,则粗轧抛钢,否则不抛钢。

[0162]

工作过程、原理及实施例

[0163]

根据图1所示完成产线的布设,其中,轧制产线上沿轧制方向分别布置粗轧机、粗轧机出口测温仪、空冷待温区、水冷装置、精轧机入口测温仪和精轧机;空冷待温区域长度lac;水冷装置长度为lwc;空冷+水冷的待温总长度lt=lwc+lac;粗轧机出口至空冷待温区入口距离为l1;水冷出口至精轧机的距离为l2;粗轧抛钢后中间坯依次进入空冷区待温、水冷待温,最后进入精轧机完成成品轧制。粗轧出口和精轧入口测温仪用于检测钢板待温前后温度。精轧机正在轧制的中间坯编号为(0),待温区从前向后中间坯编号为(1)到(i),粗轧机轧制的中间坯编号为(i+1)。设置粗轧出口至空冷待温区入口距离l1》最长中间坯长度,从而保证粗轧抛钢不与空冷待温区中间坯干涉;设置水冷出口至精轧机入口距离l2>最长成品长度,保证精轧抛钢不与水冷待温区中间坯干涉。

[0164]

多块钢集批待温主要要控制待温区域中间坯的进出,满足条件则1#坯离开空冷待温区域进入水冷区域,后续中间坯依次前移;i+1坯则判断待温区域空间是否可进入,满足条件则进入待温区。

[0165]

(i+1)#中间坯控制方法如下:

[0166]

1)(i+1)中间坯粗轧结束后,中间冷却l2过程控制系统根据接收的该块中间坯信息(规格、设定精轧机开轧温度tf、实际抛钢温度tr等)计算(i+1)中间坯应实现的待温温降

△

t:

[0167]

δt=t

r-tf[0168]

2)判断空冷待温区是否有空间接收(i+1)中间坯:计算空冷待温区长度与已有钢

板长度之和的差值是否大于(i+1)中间坯长度l

i+1

,即是否成立?若成立则粗轧抛钢,(i+1)进入空冷待温区;否则(i+1)继续留在粗轧机区域等待,直至空冷待温区空间满足要求;

[0169]

3)进入空冷待温区的中间坯开始记录待温时间t

ac1

,并计算空冷温降δt

ac1

,使用常见的辐射换热公式即可。

[0170][0171]

其中,c为钢板比热,j/(kg℃);m为质量,kg;tr为粗轧抛钢温度,即待温开始温度,℃;a为钢板表面积;t

∞

为环境温度;

[0172]

stefan-bolzman常数σ=5.768

×

10-8

,j/(m2s℃4);ε为黑度系数,热轧钢板空冷状态通常为0.6-0.9之间。

[0173]

1#中间坯控制方法如下:

[0174]

1)中间冷却l2过程控制系统接收到0#坯精轧开轧信息;

[0175]

2)接收轧机过程控制系统计算的0#坯精轧阶段需要的轧制时间t

f0

;

[0176]

3)计算0#坯精轧前1#坯发生的空冷待温温降δt

ac1

。

[0177][0178]

其中t

ac1

为0#坯精轧前1#坯发生的空冷待温时间,s。式中均为已知量,δt

ac1

可求。

[0179]

4)计算0#坯精轧期间1#坯产生的空冷待温温降δt

ac2

。

[0180][0181]

其中,t

mid

=t

r-δt

ac1

,表示0#坯开始精轧轧制时刻1#坯的温度;t

ac2

为0#坯精轧期间1#坯发生的空冷待温时间,s,未知量;

[0182]

5)计算1#坯水冷产生的温降δt

wc

和水冷时间t

wc

。

[0183]

中间坯水冷过程,q=c

×m×

δt

wc

=(t

wc-t

水

)

·

t

wc

·s·h[0184]

其中t

wc

=t

r-δt

ac1-δt

ac2

,表示水冷开始时刻中间坯温度,℃;s为钢板水冷换热表面积,m2;换热系数h使用经验公式即可(以如下经验公式说明本发明方法):

[0185]

h=0.277

×

(1060-t

wc

)f

0.35

×

θ

[0186]

上式联立,得到下式:

[0187][0188]

其中t

水

为水温,℃;t

wc

为水冷时间,s,未知量;f为水流密度,l/(min

·

m2);θ为自适应系数。

[0189]

1#坯待温过程的总温降

△

t为:

[0190]

δt=t

r-tf=δt

ac1

+δt

ac2

+δt

wc

ꢀꢀꢀ

(4)

[0191]

只有0#坯精轧轧制结束的同时1#坯待温刚好完成才能保证待温节奏与轧制节奏的完全匹配,即0#坯精轧阶段的轧制时间t

f0

与1#坯在此期间待温时间t

ac2

+t

wc

(空冷时间+

水冷时间)相等,即:

[0192]

t

wc

=t

f0-t

ac2

ꢀꢀꢀ

(5)

[0193]

(4)、(5)式联立可以求得水冷产生的温降δt

wc

和水冷时间t

wc

。

[0194]

6)计算辊道速度:v=l

wc

/t

wc

。当1#坯待温时间达到t

ac1

+t

ac2

时,控制模型向一级机下发辊道速度和水冷装置水流密度,水冷装置打开开关阀和调节阀,调整水流密度到目标值后,1#中间坯以速度v进入水冷装置开始水冷。后续中间坯依次正向移动。

[0195]

水冷后的1#中间坯进入精轧机轧制,精轧机入口测温仪用于判断中间坯待温后温度是否满足目标温度,根据温度偏差修正计算模型。后续中间坯控制方法同1#坯。

[0196]

例如:

[0197]

空冷待温区域长度l

ac

=30m,水冷装置长度为l

wc

=6m;

[0198]

空冷待温区已有中间坯2块,1#坯长度8m(厚度100mm,宽度3200mm),2#坯长度12m(厚度100mm,宽度3000mm);

[0199]

粗轧机出口至空冷待温区入口距离为l1=20m,水冷出口至精轧机的距离为l2=55m;

[0200]

粗轧抛钢温度tr=950℃,精轧开轧温度tf=880℃;

[0201]

精轧机轧制0#坯需要用时t

f0

=50s,轧制0#坯时1#坯已空冷的时间t

ac1

=146s;

[0202]

钢板比热c=490j/(kg℃);环境温度为25℃;水温30℃;换热修正系数θ=1.182;水流密度f=600l/(min

·

m2);

[0203]

根据上述,计算得到:

[0204]

0#坯精轧前1#坯发生的空冷温降δt

ac1

=37℃;

[0205]

0#坯精轧期间1#坯产生的空冷待温温降δt

ac2

=8℃

[0206]

1#坯水冷开冷温度t

wc

=905℃

[0207]

1#坯水冷温降δt

wc

=26℃,水冷时间t

wc

=12s

[0208]

水冷过程辊道速度v=0.5m/s

[0209]

根据计算结果在1#坯待温进行到184s时刻打开开关阀,调整阀门开度使流量密度满足600l/(min

·

m2)。钢板以速度0.5m/s进入冷却装置冷却,精轧机入口测温仪测得的头部温度863℃。

[0210]

本发明的一种中间坯集批待温的控制方法,通过设立的依次的粗轧、集批空冷、水冷、精轧的工序,兼顾了轧制节奏与小时产能的提升与单独多道次水冷造成的头尾黑头现象问题;同时,新工艺建立了集批待温节奏与轧制节奏的匹配设置,使得待温节奏与轧制节奏完好匹配,实现连续化与紧凑化,从而通过提升轧制节奏的方式提升了小时产能,使得轧制更效率地进行。

[0211]

综述,通过本发明的一种中间坯集批待温的控制方法,可解决中间坯待温时间长,待温节奏与轧制节奏不匹配的难题,发明的中间坯集批空冷+水冷的冷却控制策略不仅缩短了待温时间,而且产线前后工序的节奏良好匹配,大幅度提高了生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1