一种能调节成型腔方向的冷镦模具结构的制作方法

1.本发明涉及一种模具制作技术领域,尤其指一种能调节成型腔位置的冷镦模具结构。

背景技术:

2.对于非回转体冷镦件,原有的冷镦工艺一直无法有效解决产品的形位公差问题。现有的冷镦成型工艺中只能依靠冷镦师傅的感觉来转动冷镦模具,冷镦模具转动后再固定设备锁模螺丝来调试产品,仅凭人工感觉操作,随意性较大,无法实现微调,很难调试出符合产品要求的形位公差尺寸,因此现有工艺采用的冷镦结构仍需要改进。

技术实现要素:

3.本发明所要解决的技术问题是针对上述现有技术现状而提供一种能通过螺丝的缩进和退出微调成型腔方向,精度高,调节效率高,使用效果好的能调节成型腔方向的冷镦模具结构。

4.本发明解决上述技术问题所采用的技术方案为:本能调节成型腔方向的冷镦模具结构,包括外模壳和内模体,所述内模体可拆卸地设置在外模壳底部,在所述内模体的底面上设置有能冷镦零件的成型腔,其特征在于:在所述外模壳底部设置有能安装内膜体的安装腔,所述内膜体能脱卸地连接在安装腔中,在与安装腔对应的外模壳底部的侧壁上分布有螺纹孔,在所述螺纹孔中螺接有对应的调节螺丝,所述调节螺丝的顶端均伸入安装腔中而与内模体的外壁顶触在一起,当分别旋拧调节螺丝的尾端改变对应调节螺丝的顶端伸入安装腔的长度时,所述内模体在安装腔中发生位置变动而使成型腔方向发生变化。

5.作为改进,所述安装腔的俯视投影可优选呈圆形,所述内模体能转动地设置在安装腔中,当分别旋拧调节螺丝的尾端改变对应调节螺丝的顶端伸入安装腔的长度时,所述内模体在安装腔中转动而使成型腔方向转动。

6.进一步改进,在所述内模体的外壁上可优选设置有侧壁凹部,对应调节螺丝的顶端顶触在侧壁凹部上。

7.进一步改进,所述螺纹孔可优选为两个,两个螺纹孔对称地设置在内模体转动中心两侧的外模壳底部的侧壁上,所述调节螺丝为两个,两个调节螺丝分别螺接在对应的螺纹孔中。

8.作为改进,所述成型腔可优选是俯视投影呈矩形的矩形腔体。

9.进一步改进,所述矩形腔体可优选是底部开口小和顶部开口大的通孔,所述矩形腔体的一组窄边对应的侧壁是斜面,两个斜面之间的夹角是4~6

°

。

10.进一步改进,在矩形腔体上方的内模体上可优选设置有连接孔,所述内模体经穿过连接孔的连接件与外模壳相连接,所述连接孔与螺纹孔位置相对应。

11.作为改进,所述成型腔可优选是三角形腔,在所述三角形腔的底部设置有无花纹的圆台腔。

12.进一步改进,在圆台腔与三角形腔的连接处可优选设置有倒角,所述倒角的角度为60

°

。

13.进一步改进,所述三角形腔的三个顶角可优选均为圆角。

14.与现有技术相比,本发明的优点在于:通过调整调节螺丝伸入安装腔的长度就能微调内模体相对外模壳的角度,从而改变内模体的成型腔与内模体连接部的平行度;调试过程中通过不断微调调节螺丝伸入安装腔的长度,来满足产品形位公差的需求,实现了对成型腔方向的微调,简单易操作。

附图说明

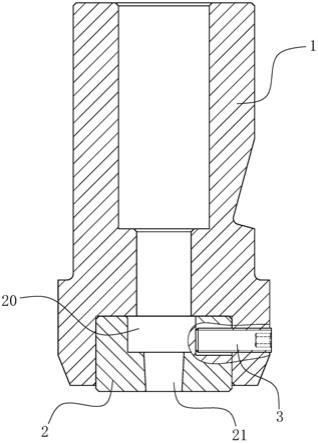

15.图1为本发明实施例沿中心轴所在竖向面的剖面图;

16.图2为图1的仰视图;

17.图3是图1中去除内模体后的剖面图;

18.图4是图2中去除内模体后的仰视图;

19.图5是图2中内模体的仰视图;

20.图6是图5中沿a

‑

a线的剖面图;

21.图7是本发明第二种实施例沿中心轴所在竖直面的剖面图;

22.图8是图7的仰视图;

23.图9是图8中内模体沿中心轴线所在竖向面的剖面图。

具体实施方式

24.以下结合附图实施例对本发明作进一步详细描述。

25.如图1至图6所示,本实施例的能调节成型腔方向的冷镦模具结构,包括外模壳1和内模体2,内模体2可拆卸地设置在外模壳1底部,在内模体2的底面上设置有能冷镦零件的成型腔,在外模壳1底部设置有能安装内膜体2的安装腔11,内膜体2能脱卸地连接在安装腔11中,在与安装腔11对应的外模壳1底部的侧壁上分布有螺纹孔12,在螺纹孔12中螺接有对应的调节螺丝3,调节螺丝3的顶端均伸入安装腔11中而与内模体2的外壁顶触在一起,当分别旋拧调节螺丝3的尾端改变对应调节螺丝3的顶端伸入安装腔11的长度时,内模体2在安装腔11中发生位置变动而使成型腔方向发生变化。

26.安装腔11的俯视投影呈圆形,内模体2能转动地设置在安装腔11中,当分别旋拧调节螺丝3的尾端改变对应调节螺丝3的顶端伸入安装腔11的长度时,内模体2在安装腔11中转动而使成型腔方向转动。在内模体2的外壁上设置有侧壁凹部,对应调节螺丝的顶端顶触在侧壁凹部上。螺纹孔12为两个,两个螺纹孔12对称地设置在内模体转动中心两侧的外模壳1底部的侧壁上,调节螺丝3为两个,两个调节螺丝3分别螺接在对应的螺纹孔12中。

27.成型腔是俯视投影呈矩形的矩形腔体21。矩形腔体21是底部开口小和顶部开口大的通孔,矩形腔体21的一组窄边对应的侧壁是斜面,两个斜面之间的夹角a是4~6

°

。在矩形腔体21上方的内模体2上设置有连接孔20,内模体2经穿过连接孔20的连接件与外模壳1相连接,连接孔20与螺纹孔12位置相对应。

28.如图7至图9所示,本实施例的能调节成型腔方向的冷镦模具结构,包括外模壳1和内模体2,内模体2可拆卸地设置在外模壳1底部,在内模体2的底面上设置有能冷镦零件的

成型腔,在外模壳1底部设置有能安装内膜体2的安装腔11,内膜体2能脱卸地连接在安装腔11中,在与安装腔11对应的外模壳1底部的侧壁上分布有螺纹孔12,在螺纹孔12中螺接有对应的调节螺丝3,调节螺丝3的顶端均伸入安装腔11中而与内模体2的外壁顶触在一起,当分别旋拧调节螺丝3的尾端改变对应调节螺丝3的顶端伸入安装腔11的长度时,内模体2在安装腔11中发生位置变动而使成型腔方向发生变化。

29.安装腔11的俯视投影呈圆形,内模体2能转动地设置在安装腔11中,当分别旋拧调节螺丝3的尾端改变对应调节螺丝3的顶端伸入安装腔11的长度时,内模体2在安装腔11中转动而使成型腔方向转动。在内模体2的外壁上设置有侧壁凹部,对应调节螺丝的顶端顶触在侧壁凹部上。螺纹孔12为两个,两个螺纹孔12对称地设置在内模体转动中心两侧的外模壳1底部的侧壁上,调节螺丝3为两个,两个调节螺丝3分别螺接在对应的螺纹孔12中。

30.成型腔是三角形腔22,在三角形腔22的底部设置有无花纹的圆台腔23。在圆台腔23与三角形腔22的连接处设置有倒角24,倒角24的角度b为60

°

。三角形腔22的三个顶角均为圆角。

31.工作原理:在模具固定的基础上,通过调节两个螺丝,一端松一端紧,使成型腔的方向发生变化,以达到调节成型腔与连接件平行度的目的。此结构便于调试过程中不断调整来满足产品形位公差的需求,简单易操作。

32.对于非回转体冷镦件,原有的冷镦工艺一直无法有效解决产品的形位公差问题。原有工艺,只能依靠冷镦师傅的感觉来转动模具,再固定设备锁模螺丝来调试产品,运气使然,无法微调,很难调试出符合产品要求的形位公差尺寸。通过对冷镦模具的结构优化设计,实现了新的冷镦成型工艺。在原有的模具壳上开两个螺纹孔、内模上开槽、通过两个调节螺丝,一端松一端紧,使内模型腔的方向发生变化,以达到调节型腔位置的目的。此结构简单易操作,不仅提高了产品的生产效率,缩短生产周期,降低了生产成本,增加了产品质量的稳定性和可控性。此冷镦模具结构适用于加工非回转体的冷镦件。

33.在原有的主模或冲模壳上开设两个对称的螺纹孔、内模或切边模上开设两个槽,再以两个调节螺丝固定。在调试过程中通过两个调节螺丝一端松一端紧,使内模型腔的方向发生变化,以达到调节型腔位置的目的,通过不断调整位置来调试出符合客户图纸要求的产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1