一种无冲击钢板定尺机及其使用方法与流程

1.本发明涉及冶金行业的剪切技术,更具体地说,涉及一种无冲击钢板定尺机及其使用方法。

背景技术:

2.在定尺剪切钢板时需要对钢板进行定尺定位,对不同的尺寸需要精确定位。厚板试样剪切线的取样钢板,钢板的取样位置有严格的要求,所以在剪切试样大板时需要精确定尺定位,还需要无级定尺,目前厚板试样剪切线的定尺只有一个尺寸定位,也就是固定尺寸定位,其他尺寸定位全靠操作工目视,这样就造成取样位置不符合标准。试样大板输送时全靠撞击定尺机构才使得钢板停下来,冲击巨大、对机械设备损伤严重、并且人工干预多、劳动强度大。

3.在现有的专利申请中,如中国专利申请号201210133664.6公开了一种定尺机,至少包括行走轨道、置于该行走轨道来回移动且对物件起定位作用的移动小车,以及安装在移动小车车体顶部的机上液压站,其中,所述行走轨道安装在土建基础上;所述移动小车底部设有能锁定小车车轮的抱轨装置;还包括起精确定位的激光测距装置。本发明定位准确可靠,其在移动小车车体上设有抱轨装置,能够快速准确地将移动小车可靠地锁定在导轨上;所实现的定尺位置由激光测距系统确定,当移动小车到达设定的定尺长度位置时,系统快速响应,启动抱轨装置,锁定住移动小车,定位精确度高。但该专利技术是一个移动小车,在轨道上行走,靠激光测距来确定位置然后锁定小车,起到精确定位的作用,但来料的冲击力全部由小车来承担,输送的速度越快冲击力越大,所以挡头采用液压缸的形式,小车上还带有液压站,装置结构复杂。

4.又如中国专利申请号201510133619.4公开了一种钢板定尺机,包括定尺小车、小车驱动电机和用于输送钢板的输送机构,输送机构的上方沿钢板的输送方向平行设有两齿条,定尺小车下端安有用于行走的齿轮,齿轮与齿条相啮合,齿轮通过减速机安装在小车驱动电机的输出轴上;小车驱动电机的输出轴上安有编码器,小车驱动电机连接一变频器,所述的变频器、编码器连接在一控制器上;还包括一用于定位钢板的定尺挡板,所述定尺挡板通过升降机构固定在定尺小车上。还提供了一种钢板定尺机定尺方法,通过分段控制变频器的输出频率,实现对小车驱动电机转速的分段控制。本发明在很大程度上提高了定尺机的定尺精度,实用性强。但该专利技术是编码器来定尺测量,到位后定尺挡板通过升降机构下降,实现定尺,但来料的冲击力全部由小车和挡头来承担,冲击力大,对设备损伤有一定的影响。

技术实现要素:

5.针对现有技术中存在的上述缺陷,本发明的目的是提供一种无冲击钢板定尺机及其使用方法,实现剪切试样大板时精确无级定位,及自动化剪切作业。

6.为实现上述目的,本发明采用如下技术方案:

7.一方面,一种无冲击钢板定尺机,包括定尺台支架、定尺挡板、测距机构、输送机构和plc;

8.所述定尺台支架设于试样剪的出口位置;

9.所述定尺挡板设于所述定尺台支架上并沿所述定尺台支架移动;

10.所述测距机构设于所述定尺挡板上,随所述定尺挡板一起移动;

11.所述plc控制所述定尺挡板和所述测距机构的移动,且与所述试样剪的工控机通过数据线连接;

12.所述输送机构设于所述定尺台支架与所述试样剪的出口位置之间,用以辅助所述试样剪输送钢板。

13.较佳的,所述测距机构包括:

14.设于所述定尺台支架上的丝杆框架;

15.所述丝杆框架内设有丝杆,所述丝杆上配有丝母,所述丝母上设有移动架,所述移动架上设有所述定尺挡板,所述定尺挡板上设有安装支架,所述安装支架上设有激光测距仪。

16.较佳的,所述丝杆具有一对,分别位于所述输送机构的两侧,所述丝杆的外侧端部上均连有变速箱,所述变速箱之间通过同步轴相连;

17.任一个所述变速箱上连有伺服电机。

18.较佳的,所述丝杆的外侧端部通过联轴器与所述变速箱连接。

19.较佳的,所述定尺挡板与所述激光测距仪的间距设置在100~200mm之间。

20.较佳的,所述定尺台支架上设有一对线轨,分别位于所述输送机构的两侧。

21.较佳的,所述输送机构包括接料台;

22.所述接料台的表面上设有多个无动力辊道。

23.较佳的,所述伺服电机由所述plc控制,所述plc与所述试样剪的工控机通过数据线连接。

24.另一方面,一种基于所述的无冲击钢板定尺机的使用方法:

25.所述plc接收到所述试样剪的工控机发送的定尺数据,控制所述伺服电机开启驱动所述定尺挡板运行至设定位置;

26.所述试样剪上的输送辊道开始输送钢板,所述钢板被输送至所述激光测距仪的检测位置后,所述输送辊道停止输送;

27.所述定尺挡板延时n秒后开始运行并推动所述钢板至定尺的长度位置;

28.所述试样剪上的剪切压板开始压下,压下到位后,所述定尺挡板反向运行至最大尺寸位置;

29.所述试样剪开始剪切作业,所述无冲击钢板定尺机处于等待工作状态。

30.较佳的,所述设定位置具体为:

31.需要定尺的长度加上所述定尺挡板与所述激光测距仪的间距。

32.本发明所提供的一种无冲击钢板定尺机及其使用方法,实现了无级定尺,可以停留在任意位置定尺,并实现钢板对定尺挡板的零冲击,剪切时不受剪切力,实现全自动控制,大大降低了劳动力,提高劳动效率。

附图说明

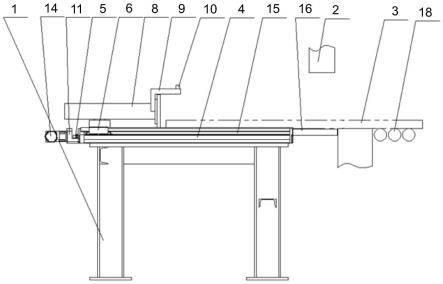

33.图1是本发明无冲击钢板定尺机的结构示意图;

34.图2是图1的俯视示意图;

35.图3是本发明无冲击钢板定尺机的使用方法的流程示意图。

具体实施方式

36.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

37.结合图1和图2所示,本发明所提供的一种无冲击钢板定尺机,包括定尺台支架1、定尺挡板8、测距机构、输送机构和plc。

38.定尺台支架1安装于试样剪的出口位置,并用化学螺栓固定在地面上,与上剪刃2的运行轨迹不干涉。

39.定尺挡板8、安装于定尺台支架1上并沿定尺台支架1作水平向移动,且与试样剪的工控机通过数据线连接,实现数据交换。

40.测距机构安装在定尺挡板8上,随定尺挡板8一起移动,且与试样剪的工控机通过数据线连接,实现数据交换。

41.输送机构安装于定尺台支架1与试样剪的出口位置之间,用以辅助试样剪输送钢板3。

42.测距机构包括:

43.安装于定尺台支架1上的丝杆框架4。

44.丝杆框架1内设置有一对丝杆5,分别位于输送机构的两侧,丝杆5上均配有丝母6,丝母6上固定有移动架7,移动架7上安装有定尺挡板8,定尺挡板8上安装有安装支架9,安装支架9上安装有激光测距仪10。

45.定尺挡板8与激光测距仪10的间距设置在100~200mm之间。

46.丝杆5的外侧端部上通过联轴器11连有变速箱12,两个变速箱12之间通过同步轴13相连。

47.任一个变速箱12上连有伺服电机14。

48.定尺台支架1上还设置一对线轨15,分别位于输送机构的两侧,防止钢板3输送过程中位置跑偏。

49.输送机构包括接料台16,接料台16的表面上设置有多个无动力辊道17。

50.伺服电机14的动作由plc控制,plc与试样剪的工控机通过数据线连接。

51.结合图3所示,本发明还提供了一种基于无冲击钢板定尺机的使用方法:

52.本发明无冲击钢板定尺机起始停留在最远端的位置(图1中的左端位置),plc接收到试样剪的工控机发送的定尺数据,控制伺服电机14开启驱动定尺挡板8运行(图1中定尺挡板8向右前行)至设定位置,该设定位置具体为:需要定尺的长度加上定尺挡板8与激光测距仪10的间距(100~200mm)。

53.发送指令至试样剪的工控机,输送辊道18开始输送钢板3,钢板3往前输送(图1中钢板3向左前行),钢板3的头部被输送至激光测距仪10的检测位置,激光测距仪10检测到有钢板信号后,立即发出指令给试样剪的工控机,输送辊道18停止输送。

54.这时由于控制信号的延时和钢板3运行的惯性等因素,钢板3仍然会往前输送一段距离,定尺挡板8延时0.5~1秒后开始运行并推动钢板3至需要定尺的长度位置,完成精确定尺。

55.发送指令至试样剪的工控机,剪切压板开始压下,压下到位后再反馈至plc,定尺挡板8反向运行(图1中定尺挡板8向左后退)至最大尺寸位置,即最远端。

56.发送指令至试样剪的工控机,试样剪开始剪切作业,本发明无冲击钢板定尺机处于等待工作状态。

57.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1