一种多尺寸厚度镁铝复合板带的挤压模具及成型方法

2.本发明涉及一种镁铝复合板带的挤压模具及成型方法,特别是一种尺寸厚度可变的镁铝复合板带成形。

背景技术:

3.复合板带是用两种或多种材质和性能不同的金属经复合加工实现冶金结合而生产的板带材料。对于传统加工复合板带的方法,直接轧制法是目前生产板材的主要方法之一,而在实际生产中加工一定厚度的复合板带,其工艺十分复杂,不仅要避免结合面可能产生氧化,还要注意在轧制过程中出现的变形不稳定现象。

4.已有专利一种双层金属板带或型材的双向挤压模具及挤压成型方法,专利号cn104624693a,对不同厚度双层金属板带的成型方法进行描述,但挤出板料单层厚度受材料本身强度所决定,这对它的实际应用性起到了一定的限制作用。已有专利一种变截面型材模块化挤压成形装置及方法,专利号cn103480682a,对不同厚度板料成型方法进行描述,但由于其只考虑单材料挤压,模块之间倒角并未采用完整倒角衔接,有台阶存在,若挤压复合板料单层厚度较薄,则会影响板料质量。

5.因此,一种可加工多尺寸厚度板带的模具及成型方法急需出现,此方法可以明显的降低成本,简化工艺。

技术实现要素:

6.为了降低镁铝复合板带厚度尺寸改变所提高的成本,简化随镁铝复合板带厚度尺寸改变所要更改的工艺,本发明提供了一种成本低,高质量,生产效率高的多尺寸厚度的镁铝复合板带的挤压模具及成型方法。

7.为了完成上述目标,实行了以下方案:

8.一种多尺寸厚度镁铝复合板带挤压装置中包括压头,该压头采用双压头结构,成型部分包括左右两个不同内径挤压套包裹的圆柱形坯料腔,分别与左右两个等径角挤压通道相连通,坯料腔与等径角挤压通道之间存在倒角过渡,而后左右两侧的等径角挤压通道连通于中部的复合型腔,复合型腔下部有3个挤压块,主要是进行镁铝复合板带厚度方向尺寸减薄,该减薄通道可以通过更改挤压块从而改变其尺寸,以达到更改挤出板料尺寸的目的。

9.本装置的优点有:

10.第一,镁铝金属坯料通过等径角挤压,可以细化镁铝的晶粒,使金属有更好的力学性能,另等径角挤压通道与坯料腔之间有倒角过渡,有利于提高镁铝金属的流动性。

11.第二,本装置可以通过控制左右两个导套内径,通过挤压成型获得不同单层厚度的镁铝复合板带。

12.第三,本装置在复合型腔内采用对向挤压,所产生的对向压应力有利于镁铝的相互渗透,提高了复合板带间的结合力,有效地细化了晶粒。

13.第四,以往在轧制过程中复合板由厚变薄过程中为了更好的控制变形过程往往采用多道次轧制,工艺复杂,本装置采用三种不同尺寸孔厚度方向的挤压块来进行镁铝复合板带厚度方向的尺寸减薄,可以通过更换不同的挤压块组合来加工不同尺寸厚度的镁铝复合板带,原理如图2和图3。

14.第五,本装置在挤压块处采用了3次尺寸减薄,提升了对减薄过程的控制力,由于在这个过程中会产生对向压应力,相当于又对镁铝复合板带进行了三次对向挤压,所以既可以提升镁铝复合板带结合面的结合力,又可以细化晶粒,提升力复合板带的力学性能。

15.第六,挤压块之间采用完整倒角相连通,各挤压块之间无台阶,有利于提升镁铝复合板带的流动稳定性,且避免因单层厚度过薄产生缺陷。

16.一种利用上述挤压模具来挤压多尺寸厚度镁铝板带的成型方法,包括如下步骤:

17.步骤一,确定所要加工的镁铝复合板带的尺寸厚度,包括模具镁铝单层厚度及板带总厚度,选取合适内径的挤压套与合适尺寸的挤压块组合放入模具中。

18.步骤二,对镁坯料进行表面处理,然后将镁坯料加热至410℃,保温24h,然后在室温下冷却;对铝坯料进行表面处理,然后将铝坯料加热至460℃,保温24h,然后在室温下冷却。

19.步骤三,对均匀化处理后的镁铝坯料进行表面处理,然后对镁铝坯料进行加热,镁合金坯料的加热温度为350

‑

400℃,保温一小时,铝合金坯料加热为400

‑

500℃,保温一小时。

20.步骤四,将挤压模具放入模具加热炉中加热至350

‑

450℃。

21.步骤五,分别将步骤3)中加热好的镁坯料快速移动至镁坯料腔(4)内,将铝坯料快速移动至铝坯料腔(10)内。

22.步骤六,压头(1)向下进行挤压,镁铝两种金属分别进入左等径角挤压通道(5)和右等径角挤压通道(11)。

23.步骤七,镁铝坯料进入复合型腔(12)内进行对向挤压,镁铝两种材料结合,成为镁铝复合板料。

24.步骤八,镁铝复合板带在挤压块(6),(7),(8)内进行3次厚度方向尺寸减薄。

25.步骤九,成型的镁铝板料经出料孔挤出模具。

26.本方法的优点有:

27.第一,确定所需要的板材厚度直接更换挤压块进行挤压,一次挤压成型,可以简化生产工艺,降低生产成本,而对向挤压可以保证生产出的镁铝复合板带的结合面的结合力。

28.第二,可以对镁铝坯料分别进行加热,因为镁铝熔点不同,本方法对镁铝坯料的加热温度进行更准确地控制,对挤压过程控制增强,保证加工出的镁铝复合板具有更好的质量。

29.第三,将镁铝坯料在过程中丢失的温度计算在内,保证了镁铝在挤压时有足够的流动性。

30.第四,与常规挤压相比,本方法将等径角挤压,对向挤压,及三次减薄挤压组合在一起,会更好的细化镁铝板带的晶粒,提高力学性能。

附图说明

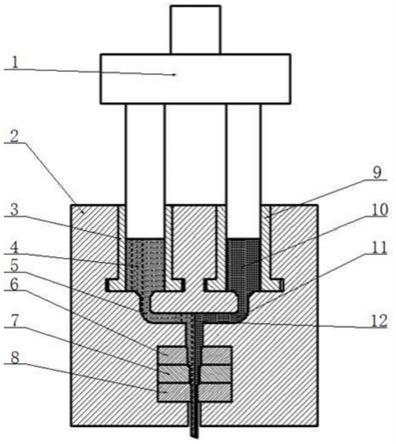

31.图1为本发明结构示意图;

32.图2为挤压块组装图;

33.图3为挤压块减薄过程组合示例图;

34.其中,图中各标号(1)压头;(2)模具;(3)左挤压套;(4)镁坯料腔;(5)左等径角挤压通道;(6)压块;(7)压块;(8)压块;(9)右挤压套;(10)铝坯料腔;(11)右等径角挤压通道;(12)复合腔

具体实施方式

35.下面结合附图对本发明作进一步的详细说明。

36.本发明装置如图1所示,包括双压头(1),模具体(2),成型部分左右侧各有一个镁坯料腔(4)和铝坯料腔(10),并在其外层放置挤压套(3),(9),左等径角挤压通道(5)和右等径角挤压通道(11),成型部分的中部具有一个复合型腔(12),复合型腔(12)与左右侧的等径角挤压通道(5),(11)相连,复合型腔(12)下部与三个挤压块(6),(7),(8)相连通,该挤压块内方孔复合板料单层厚度方向的尺寸可以通过计算更换左右侧模具挤压套筒更改,复合板料总厚度尺寸可通过更换挤压块更改,最底部的挤压块内方孔尺寸即为所成型的板料总厚度尺寸。实施案例1

37.步骤一,查看所要加工的镁铝复合板带的厚度尺寸5mm,镁层厚为2.5mm,铝层厚为2.5mm,选取内直径径相同且都为50mm的左右挤压套放入模具,然后选取合适的挤压块组合放入模具,从上至下挤压块内孔厚度方向尺寸分别为11mm,8mm和5mm,如图3

‑

a。

38.步骤二,对镁坯料进行表面处理,然后将镁坯料加热至410℃,保温24h,然后在室温下冷却;对铝坯料进行表面处理,然后将铝坯料加热至460℃,保温24h,然后在室温下冷却。

39.步骤三,对均匀化处理后的镁铝坯料进行表面处理,然后对镁铝坯料进行加热,镁合金坯料的加热温度为400℃,保温一小时,铝合金坯料加热为450℃,保温一小时。

40.步骤四,将挤压模具放入模具加热炉中加热至400℃。

41.步骤五,分别将步骤3)中加热好的镁坯料快速移动至镁坯料腔(4)内,将铝坯料快速移动至铝坯料腔(10)内。

42.步骤六,压头(1)开始挤压,镁铝坯料分别经过左右等径角挤压通道进行等径角挤压,细化晶粒。

43.步骤七,镁铝坯料分别经过左右等径角挤压通道汇合于复合型腔(12),通过对向挤压成为镁铝复合板带,此时板带厚度为15mm。

44.步骤八,15mm厚的镁铝复合板经过底部的挤压块进行三次尺寸减薄,其尺寸变化分别为由15mm变为11mm,由11mm变为8mm,由8mm变为5mm,挤压块之间有倒角相连,有利于提高镁铝复合板带的流动稳定性,最后得到的即为镁层厚为2.5mm,铝层厚为2.5mm,总厚度为5mm厚的镁铝复合板带从出料孔被挤出。实施案例2

45.步骤一,查看所要加工的镁铝复合板带的厚度尺寸4mm,镁层厚度为3mm,铝层厚度

为1mm,选取内直径为50mm的挤压套放入镁挤压腔,选取直径为28.9mm的挤压套放入铝挤压腔,然后选取合适的挤压块组合放入模具,从上至下挤压块内孔厚度方向尺寸分别为11mm,7mm和4mm,如图3

‑

b。

46.步骤二,对镁坯料进行表面处理,然后将镁坯料加热至410℃,保温24h,然后在室温下冷却;对铝坯料进行表面处理,然后将铝坯料加热至460℃,保温24h,然后在室温下冷却。

47.步骤三,对均匀化处理后的镁铝坯料进行表面处理,然后对镁铝坯料进行加热,镁合金坯料的加热温度为400℃,保温一小时,铝合金坯料加热为450℃,保温一小时。

48.步骤四,将挤压模具放入模具加热炉中加热至400℃。

49.步骤五,分别将步骤3)中加热好的镁坯料快速移动至镁坯料腔(4)内,将铝坯料快速移动至铝坯料腔(10)内。

50.步骤六,压头(1)开始挤压,镁铝坯料分别经过左右等径角挤压通道进行等径角挤压,细化晶粒。

51.步骤七,镁铝坯料分别经过左右等径角挤压通道汇合于复合型腔(12),通过对向挤压成为镁铝复合板带,此时板带厚度为15mm。

52.步骤八,15mm厚的镁铝复合板经过底部的挤压块进行三次尺寸减薄,其尺寸变化分别为由15mm变为11mm,由11mm变为7mm,由7mm变为4mm,挤压块之间有倒角相连,有利于提高镁铝复合板带的流动稳定性,最后得到的即为镁层厚度为3mm,铝层厚度为1mm,总厚度为4mm厚的镁铝复合板带从出料孔被挤出。

53.上述案例仅说明部分可加工尺寸,若需要其他板料厚度,调整合适滑块也可以进行加工。

54.本发明将等径角挤压,对向挤压,三次减薄挤压相结合,以挤压方法代替轧制制造镁铝复合板带,相对于传统轧制方法,本发明可以明显的避免结合面的氧化现象,及可能会导致的金属的横向断裂和变形不稳定现象的问题。采用调整挤压块加工不同厚度尺寸的镁铝复合板带可以有效的简化生产工艺,降低加工成本。对向挤压及三次减薄过程所产生的对向压应力有利于镁铝金属的相互渗透,提高结合面的结合力。

55.以上实施方式不应视为对本发明的限制,但任何基于本发明的构思所做的改进,都应在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1