一种不锈钢无缝钢管的自动加工工艺的制作方法

1.本发明属于金属加工技术领域,具体的说是一种不锈钢无缝钢管的自动加工工艺。

背景技术:

2.无缝钢管是指由整块金属制成且表面没有接缝的钢管,按照生产方法,其分为热轧管、冷轧管、冷拔管等。无缝钢管具有高抗拉强度、高弹性、优异抗蠕变性的优点。现有的无缝钢管大都为空心管,一般环境足以应付,但在某些特殊场合,比如道路、隧道、桥梁工程等,普通无缝钢管则强度不够,承受力小,容易断裂,采用双层复合无缝钢管能够有效的提升无缝钢管的强度和承受力,降低无缝钢管在使用时出现弯曲、变形和断裂的可能性,延长无缝钢管的使用寿命。但是,在实际应用过程中,现有的双层无缝钢管容易存在双层复合管管缝间隙较大、抗拉脱能力较差的问题,影响到钢管的正常使用,并使钢管的使用寿命缩短。

3.现有技术中也存在一些关于无缝钢管的技术方案,如申请号为cn202010577846.7的中国专利公开了一种耐高压无缝钢管的加工工艺,包括复合型无缝钢管;所述复合型无缝钢管包括钢管管坯、钢管管芯、设置在钢管管坯和钢管管芯之间的钢管夹层;所述无缝钢管主要包括通过钢管管坯、钢管管芯和钢管夹层制备钢管荒管、将钢管荒管加热、钢管荒管热轧制成无缝钢管、对无缝钢管进行退火、冷拔加工,使其定型、对定型后的无缝钢管进行正火空冷、对上述步骤中得到的无缝钢管切头切尾后,进行表面抗氧化、防腐蚀处理、对表面处理后的无缝钢管通过检测设备对无缝钢管进行校直检测和耐高压检测。该方案中制备的无缝钢管能够有效的提升制备得到的无缝钢管的强度和承受力,并保证钢管中各层之间的管缝间隙和拉脱力符合标准,但是,该方案中制备过程复杂,需要使用模具铸造,制备成本相对较高,另外,在制备过程中需要使用熔融状态的钢水浇注到管状模具中,操作难度高、危险性较大。

技术实现要素:

4.为了弥补现有技术的不足,解决双层复合管管缝间隙较大的问题,提高钢管的强度以及双层管各层之间相互分离时的拉脱力,降低钢管的加工制备难度,降低生产成本,本发明提出一种不锈钢无缝钢管的自动加工工艺。

5.本发明解决其技术问题所采用的技术方案是:本发明所述一种不锈钢无缝钢管的自动加工工艺,包括以下步骤:

6.s1:将圆钢表面进行清洗、除锈,去除表面的氧化层与缺陷层后,进行切断,得到钢段;

7.s2:在s1步骤的基础上,使用穿孔机对钢段进行穿孔,得到毛管;

8.s3:在s2步骤的基础上,对毛管进行冷轧,得到结构管;所述结构管包括外层管和内层管;所述外层管的内径大于内层管的外径;所述外层管的厚度大于内层管的厚度;

9.s4:在s3步骤的基础上,将内层管插入到外层管中,得到管坯,之后,使用无缝钢管冷扩径设备对管坯进行冷扩,扩大管坯的管径,直到得到管径达到设计标准的复合管;

10.s5:在s4步骤的基础上,对复合管进行光亮固溶处理,之后,对复合管的表面进行抗氧化和防腐蚀处理,得到成品无缝钢管;所述光亮固溶处理的温度为1050

‑

110℃;

11.s6:在s5步骤的基础上,对成品无缝钢管进行矫直,之后,对成品无缝钢管进行检测,检测合格后的成品无缝钢管表面进行标识后包装入库;

12.所述s4步骤中,外层管与内层管之间插入加强筋;所述加强筋共有多根,绕内层管的中心线均匀分布;所述管坯进行冷扩处理后,内层管的外壁接触到外层管的内壁,即加强筋嵌入到内层管与外层管之间;所述加强筋沿管坯的径向方向上的厚度为内层管厚度的1/5

‑

2/5。

13.工作时,在使用过程中,将内层管插入到外层管中,得到管坯,之后,对管坯进行冷扩处理,得到指定管径的无缝钢管,通过内层管与外层管复合的方式,提升制备得到的无缝钢管的性能,同时,通过在外层管与内层管进行冷扩处理之前,向两者之间插入加强筋,使得通过冷扩的方式得到指定管径的无缝钢管之后,加强筋能够嵌入到内层管与外层管之间,从而将内层管与外层管之间的相对位置固定,防止制备得到的无缝钢管在使用过程中内层管与外层管之间存在相对运动,导致制备得到的无缝钢管在内层管和外层管交界处出现开裂,影响到无缝钢管的正常使用,同时,由于内层管与外层管采用同种材料进行制备,在使用过程中,能够保证内层管与外层管具有相同的热变形量,防止无缝钢管中的各层之间变形量不一致,导致钢管内产生较大的应力集中,引起钢管变形或者开裂,影响到钢管的正常使用,同时,在加强筋的作用下,能够有效的提升制备得到的无缝钢管的强度,防止钢管在使用过程中受到外力作用,导致无缝钢管发生弯曲,增加钢管使用过程中出现变形的难度,保证钢管的正常使用。

14.优选的,所述加强筋的硬度和强度均高于内层管的硬度和强度;所述加强筋的硬度和强度高于外层管的硬度和强度;所述加强筋与内层管的外壁接触的侧面上均匀开设有微坑;所述加强筋与外层管的内壁接触的侧面上均匀开设有微坑;

15.工作时,由于加强筋的硬度和强度均高于内层管与外层管的硬度和强度,因此,加强筋插入到内层管和外层管之间后,在管坯进行冷扩处理的过程中,内层管的外壁上与加强筋接触的部位发生变形,使加强筋上靠近内层管的部位嵌入到内层管的外壁上,同时,外层管的内壁上与加强筋接触的部位同样发生变形,使加强筋上靠近外层管的部位嵌入到外层管的内壁上,从而在加强筋的作用下,提升内层管与外层管之间的结合力,保证在使用过程中,无缝钢管中的内层管与外层管之间不会发生移动,引起无缝钢管开裂,影响到无缝钢管的正常使用,同时,在使用过程中,由于加强筋的硬度和强度较高,能够避免在冷扩处理过程中,加强筋受到内层管和外层管的挤压发生变形,影响到加强筋的性能,使得制备得到的成品的无缝钢管抗拉强度、屈服强度和断后伸长率均不能达到预期目标,影响到无缝钢管的质量,同时,在使用过程中,由于加强筋的表面上均匀设置有微坑,在加强筋受到内层管和外层管的挤压,并使加强筋嵌入到内层管和外层管中之后,内层管的外壁上与加强筋接触的部分在冷扩处理过程中的压力的作用力下形成凸起并插入到加强筋上的微坑中,从而提高加强筋与内层管之间的结合力,防止在使用过程中加强筋与内层管之间相互分离或者松动,导致钢管出现开裂、分层等问题,影响到钢管的正常使用,同理,在使用过程中,外

层管的内壁上与加强筋接触的部分在冷扩处理过程中的压力作用力下形成凸起并插入到加强筋上的微坑中,提升外层管与加强筋之间的结合力,防止外层管与加强筋之间相互分离或者松动,影响到钢管的正常使用,同时,由于内层管和外层管上均在冷扩处理过程中的压力作用下生成凸起并插入到加强筋上的微坑中,从而提升内层管和外层管在冷扩处理后两者之间的结合力,保证钢管在使用过程中,不会出现开裂、分层,影响钢管的正常使用,从而提升制备得到的无缝钢管的质量。

16.优选的,所述s4步骤中,外层管与内层管之间插入加强筋之后,在外层管与内层管之间剩余的缝隙中填充结合剂;所述结合剂为铝粉,且铝粉的目数为400

‑

600目;

17.工作时,在插入加强筋后,向内层管和外层管之间填充由铝粉制成的结合剂,能够在管坯进行冷扩处理时,通过铝粉产生一定的“润滑”作用,保证在冷扩处理过程中,内层管的外壁与外层管的内壁之间具有良好的表面状态,避免在冷扩处理完成后内层管和外层管之间产生裂纹等缺陷,提升制备得到的无缝钢管的质量,同时,管坯冷扩处理完成后通过光亮固溶处理,消除复合管在冷扩处理过程中产生的应力,避免冷扩处理后产生应力集中,导致内层管和外层管之间出现缝隙、裂纹,使制备得到的无缝钢管中内层管和外层管之间的拉脱力不合格,影响到无缝钢管的正常使用,同时,在光亮固溶处理的过程中,通过高温的作用,使内层管和外层管中组织能够充分回复与再结晶,从而促使组织均匀、晶粒大小均匀,改善棺材的质量与性能,使制备得到的无缝钢管在使用过程中具备更好的使用效果,同时,在光亮固溶处理的过程中,温度远远高于内层管和外层管之间填充的铝粉的熔点,因此,填充在内层管和外层管之间的铝粉熔融,并填充到内层管和外层管之间的缝隙中,进一步提升内层管、外层管以及加强筋之间的结合力,避免在使用过程中内层管和外层管之间出现分离、开裂,导致无缝钢管不能正常使用,甚至报废。

18.优选的,所述s4步骤中,将内层管插入到外层管中之前,对外层管和内层管进行前处理;所述外层管的内壁进行喷砂处理;所述内层管的外壁上进行喷砂处理;所述内层管与外层管进行喷砂处理后的表面的粗糙度相同;

19.工作时,在使用过程中,通过对内层管和外层管进行喷砂处理,能够有效的去除内层管和外层管在经过穿孔机的穿孔处理后,表面上存在的氧化层以及杂质,保证冷扩处理以及光亮固溶处理后,钢管中内层管和外层管之间的结合力良好,防止钢管出现开裂,或者内层管与外层管之间相互拉脱,影响到钢管的正常使用,同时,通过对内层管和外层管的喷砂处理,增加两者的表面粗糙度,使光亮固溶处理过程中熔融后的铝液渗入到粗糙的表面中,提高固化后的铝液的粘结力,从而降低使用时钢管中的内层管和外层管之间出现开裂的可能性。

20.优选的,所述s4步骤中,对管坯进行冷扩处理时,将冷扩处理过程分为多次进行,直到管径达到设计标准;所述管坯进行冷扩处理时,单次冷扩处理过程中,管坯的管径变化小于5%;

21.工作时,在使用过程中,通过多次冷扩处理的方式,减小单次冷扩处理时管坯的管径变化幅度,避免在冷扩处理时,管径变化过于剧烈,导致管坯中内层管、外层管的表面出现裂纹,导致制备得到的无缝钢管存在隐患,影响到钢管使用的安全性能,同时,在使用过程中,能够避免钢管表面产生的裂纹,影响到钢管使用的表面性能,甚至导致钢管在使用过程中,在裂纹处开始产生腐蚀,缩短钢管的使用寿命,同时,通过多次冷扩处理的方式,能够

降低采用一次冷扩处理成型的难度以及在一次冷扩处理成型过程中产生的次品率。

22.优选的,所述管坯在冷扩处理过程中,完成一次冷扩处理后,对管坯进行一次退火处理,退火处理的温度为380

‑

450℃;

23.工作时,在冷扩处理处理过程中,管坯受到外力的作用,表面容易产生加工硬化以及应力集中,导致钢管的表面性能下降,影响到钢管的质量和正常使用,同时,在使用过程中,通过对钢管进行退火处理,能够有效的消除加工过程中产生的加工硬化和应力集中,避免冷扩处理处理后钢管的表面产生裂纹,影响到钢管的表面性能,从而影响到钢管的正常使用,同时,采用相对较低的温度进行退火,能够避免退火温度过高,导致钢管内的组织形态和晶粒大小发生变化,影响到钢管的材料性能,同时,避免过高的退火温度导致内层管和外层管之间填充的铝粉熔融,并流出,产生安全隐患,并避免熔融后的铝液流失,影响到铝液固化后对内层管和外层管的粘合效果。

24.本发明的有益效果如下:

25.1.本发明所述一种不锈钢无缝钢管的自动加工工艺,通过设置内层管、外层管,从而使管坯在经过冷扩处理得到指定管径的钢管后,提升制备得到的钢管的抗拉强度、屈服强度和断后伸长率,降低成品的钢管在使用过程中受到外力作用后,出现弯曲和断裂的可能,同时,在使用过程中通过设置在内层管与外层管之间的加强筋,使制备得到的钢管中的内层管和外层管之间结合力更大,避免使用过程中内层管与外层管相互分离,引起钢管开裂,同时,通过加强筋进一步提升钢管的强度,提高钢管的承受能力,使钢管的质量以及适用范围扩大。

26.2.本发明所述一种不锈钢无缝钢管的自动加工工艺,通过填充到内层管和外层管之间的铝粉,能够降低管坯在冷扩处理过程中内层管和外层管之间的摩擦和挤压,提高两者的表面性能,使制备得到的钢管的质量更佳,同时,在冷扩处理完成后,对钢管进行光亮固溶处理时,使内层管和外层管之间的铝粉熔融,渗透到内层管和外层管之间冷扩处理后残留的空隙中,进一步对内层管和外层管进行粘合,提高内层管和外层管的结合力,避免钢管使用时出现开裂,同时,通过对内层管和外层管的粘合,能够进一步的提升钢管的结构稳定性,使钢管具有更大的承受能力,降低钢管在使用时发生变形以及弯曲的可能。

附图说明

27.下面结合附图对本发明作进一步说明。

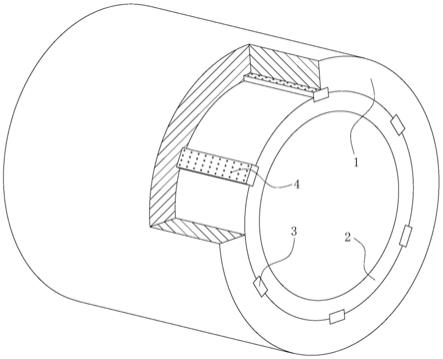

28.图1是本发明的无缝钢管的管坯冷扩处理后得到的复合管的结构示意图;

29.图2是本发明的加工工艺的步骤流程图;

30.图中:外层管1、内层管2、加强筋3、微坑4。

具体实施方式

31.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

32.如图1和图2所示,本发明所述一种不锈钢无缝钢管的自动加工工艺,包括以下步骤:

33.s1:将圆钢表面进行清洗、除锈,去除表面的氧化层与缺陷层后,进行切断,得到钢

段;

34.s2:在s1步骤的基础上,使用穿孔机对钢段进行穿孔,得到毛管;

35.s3:在s2步骤的基础上,对毛管进行冷轧,得到结构管;所述结构管包括外层管1和内层管2;所述外层管1的内径大于内层管2的外径;所述外层管1的厚度大于内层管2的厚度;

36.s4:在s3步骤的基础上,将内层管2插入到外层管1中,得到管坯,之后,使用无缝钢管冷扩径设备对管坯进行冷扩,扩大管坯的管径,直到得到管径达到设计标准的复合管;

37.s5:在s4步骤的基础上,对复合管进行光亮固溶处理,之后,对复合管的表面进行抗氧化和防腐蚀处理,得到成品无缝钢管;所述光亮固溶处理的温度为1050

‑

110℃;

38.s6:在s5步骤的基础上,对成品无缝钢管进行矫直,之后,对成品无缝钢管进行检测,检测合格后的成品无缝钢管表面进行标识后包装入库;

39.所述s4步骤中,外层管1与内层管2之间插入加强筋3;所述加强筋3共有多根,绕内层管2的中心线均匀分布;所述管坯进行冷扩处理后,内层管2的外壁接触到外层管1的内壁,即加强筋3嵌入到内层管2与外层管1之间;所述加强筋3沿管坯的径向方向上的厚度为内层管2厚度的1/5

‑

2/5;

40.工作时,在使用过程中,将内层管2插入到外层管1中,得到管坯,之后,对管坯进行冷扩处理,得到指定管径的无缝钢管,通过内层管2与外层管1复合的方式,提升制备得到的无缝钢管的性能,同时,通过在外层管1与内层管2进行冷扩处理之前,向两者之间插入加强筋3,使得通过冷扩的方式得到指定管径的无缝钢管之后,加强筋3能够嵌入到内层管2与外层管1之间,从而将内层管2与外层管1之间的相对位置固定,防止制备得到的无缝钢管在使用过程中内层管2与外层管1之间存在相对运动,导致制备得到的无缝钢管在内层管2和外层管1交界处出现开裂,影响到无缝钢管的正常使用,同时,由于内层管2与外层管1采用同种材料进行制备,在使用过程中,能够保证内层管2与外层管1具有相同的热变形量,防止无缝钢管中的各层之间变形量不一致,导致钢管内产生较大的应力集中,引起钢管变形或者开裂,影响到钢管的正常使用,同时,在加强筋3的作用下,能够有效的提升制备得到的无缝钢管的强度,防止钢管在使用过程中受到外力作用,导致无缝钢管发生弯曲,增加钢管使用过程中出现变形的难度,保证钢管的正常使用。

41.作为本发明一种实施方式,所述加强筋3的硬度和强度均高于内层管2的硬度和强度;所述加强筋3的硬度和强度高于外层管1的硬度和强度;所述加强筋3与内层管2的外壁接触的侧面上均匀开设有微坑4;所述加强筋3与外层管1的内壁接触的侧面上均匀开设有微坑4;

42.工作时,由于加强筋3的硬度和强度均高于内层管2与外层管1的硬度和强度,因此,加强筋3插入到内层管2和外层管1之间后,在管坯进行冷扩处理的过程中,内层管2的外壁上与加强筋3接触的部位发生变形,使加强筋3上靠近内层管2的部位嵌入到内层管2的外壁上,同时,外层管1的内壁上与加强筋3接触的部位同样发生变形,使加强筋3上靠近外层管1的部位嵌入到外层管1的内壁上,从而在加强筋3的作用下,提升内层管2与外层管1之间的结合力,保证在使用过程中,无缝钢管中的内层管2与外层管1之间不会发生移动,引起无缝钢管开裂,影响到无缝钢管的正常使用,同时,在使用过程中,由于加强筋3的硬度和强度较高,能够避免在冷扩处理过程中,加强筋3受到内层管2和外层管1的挤压发生变形,影响

到加强筋3的性能,使得制备得到的成品的无缝钢管抗拉强度、屈服强度和断后伸长率均不能达到预期目标,影响到无缝钢管的质量,同时,在使用过程中,由于加强筋3的表面上均匀设置有微坑4,在加强筋3受到内层管2和外层管1的挤压,并使加强筋3嵌入到内层管2和外层管1中之后,内层管2的外壁上与加强筋3接触的部分在冷扩处理过程中的压力的作用力下形成凸起并插入到加强筋3上的微坑4中,从而提高加强筋3与内层管2之间的结合力,防止在使用过程中加强筋3与内层管2之间相互分离或者松动,导致钢管出现开裂、分层等问题,影响到钢管的正常使用,同理,在使用过程中,外层管1的内壁上与加强筋3接触的部分在冷扩处理过程中的压力作用力下形成凸起并插入到加强筋3上的微坑4中,提升外层管1与加强筋3之间的结合力,防止外层管1与加强筋3之间相互分离或者松动,影响到钢管的正常使用,同时,由于内层管2和外层管1上均在冷扩过程中的压力作用下生成凸起并插入到加强筋3上的微坑4中,从而提升内层管2和外层管1在冷扩处理后两者之间的结合力,保证钢管在使用过程中,不会出现开裂、分层,影响钢管的正常使用,从而提升制备得到的无缝钢管的质量。

43.作为本发明一种实施方式,所述s4步骤中,外层管1与内层管2之间插入加强筋3之后,在外层管1与内层管2之间剩余的缝隙中填充结合剂;所述结合剂为铝粉,且铝粉的目数为400

‑

600目;

44.工作时,在插入加强筋3后,向内层管2和外层管1之间填充由铝粉制成的结合剂,能够在管坯进行冷扩处理时,通过铝粉产生一定的“润滑”作用,保证在冷扩处理过程中,内层管2的外壁与外层管1的内壁之间具有良好的表面状态,避免在冷扩处理完成后内层管2和外层管1之间产生裂纹等缺陷,提升制备得到的无缝钢管的质量,同时,管坯冷扩处理完成后通过光亮固溶处理,消除复合管在冷扩处理过程中产生的应力,避免冷扩处理后产生应力集中,导致内层管2和外层管1之间出现缝隙、裂纹,使制备得到的无缝钢管中内层管2和外层管1之间的拉脱力不合格,影响到无缝钢管的正常使用,同时,在光亮固溶处理的过程中,通过高温的作用,使内层管2和外层管1中组织能够充分回复与再结晶,从而促使组织均匀、晶粒大小均匀,改善棺材的质量与性能,使制备得到的无缝钢管在使用过程中具备更好的使用效果,同时,在光亮固溶处理的过程中,温度远远高于内层管2和外层管1之间填充的铝粉的熔点,因此,填充在内层管2和外层管1之间的铝粉熔融,并填充到内层管2和外层管1之间的缝隙中,进一步提升内层管2、外层管1以及加强筋3之间的结合力,避免在使用过程中内层管2和外层管1之间出现分离、开裂,导致无缝钢管不能正常使用,甚至报废。

45.作为本发明一种实施方式,所述s4步骤中,将内层管2插入到外层管1中之前,对外层管1和内层管2进行前处理;所述外层管1的内壁进行喷砂处理;所述内层管2的外壁上进行喷砂处理;所述内层管2与外层管1进行喷砂处理后的表面的粗糙度相同;

46.工作时,在使用过程中,通过对内层管2和外层管1进行喷砂处理,能够有效的去除内层管2和外层管1在经过穿孔机的穿孔处理后,表面上存在的氧化层以及杂质,保证冷扩处理以及光亮固溶处理后,钢管中内层管2和外层管1之间的结合力良好,防止钢管出现开裂,或者内层管2与外层管1之间相互拉脱,影响到钢管的正常使用,同时,通过对内层管2和外层管1的喷砂处理,增加两者的表面粗糙度,使光亮固溶处理过程中熔融后的铝液渗入到粗糙的表面中,提高固化后的铝液的粘结力,从而降低使用时钢管中的内层管2和外层管1之间出现开裂的可能性。

47.作为本发明一种实施方式,所述s4步骤中,对管坯进行冷扩处理时,将冷扩处理过程分为多次进行,直到管径达到设计标准;所述管坯进行冷扩处理时,单次冷扩处理过程中,管坯的管径变化小于5%;

48.工作时,在使用过程中,通过多次冷扩处理的方式,减小单次冷扩处理时管坯的管径变化幅度,避免在冷扩处理时,管径变化过于剧烈,导致管坯中内层管2、外层管1的表面出现裂纹,导致制备得到的无缝钢管存在隐患,影响到钢管使用的安全性能,同时,在使用过程中,能够避免钢管表面产生的裂纹,影响到钢管使用的表面性能,甚至导致钢管在使用过程中,在裂纹处开始产生腐蚀,缩短钢管的使用寿命,同时,通过多次冷扩处理的方式,能够降低采用一次冷扩成型的难度以及在一次冷扩成型过程中产生的次品率。

49.作为本发明一种实施方式,所述管坯在冷扩处理过程中,完成一次冷扩处理后,对管坯进行一次退火处理,退火处理的温度为380

‑

450℃;

50.工作时,在冷扩处理过程中,管坯受到外力的作用,表面容易产生加工硬化以及应力集中,导致钢管的表面性能下降,影响到钢管的质量和正常使用,同时,在使用过程中,通过对钢管进行退火处理,能够有效的消除加工过程中产生的加工硬化和应力集中,避免冷扩处理后钢管的表面产生裂纹,影响到钢管的表面性能,从而影响到钢管的正常使用,同时,采用相对较低的温度进行退火,能够避免退火温度过高,导致钢管内的组织形态和晶粒大小发生变化,影响到钢管的材料性能,同时,避免过高的退火温度导致内层管2和外层管1之间填充的铝粉熔融,并流出,产生安全隐患,并避免熔融后的铝液流失,影响到铝液固化后对内层管2和外层管1的粘合效果。

51.具体工作流程如下:

52.工作时,将内层管2插入到外层管1中,得到管坯,之后,对管坯进行冷扩处理,得到指定管径的无缝钢管,同时,通过在外层管1与内层管2进行冷扩处理之前,向两者之间插入加强筋3,使加强筋3嵌入到内层管2与外层管1之间;由于加强筋3的硬度和强度均高于内层管2与外层管1的硬度和强度,因此,在管坯进行冷扩处理的过程中,内层管2的外壁上与加强筋3接触的部位发生变形,使加强筋3上靠近内层管2的部位嵌入到内层管2的外壁上,同时,外层管1的内壁上与加强筋3接触的部位同样发生变形,使加强筋3上靠近外层管1的部位嵌入到外层管1的内壁上,同时,由于加强筋3的表面上均匀设置有微坑4,在加强筋3受到内层管2和外层管1的挤压,并使加强筋3嵌入到内层管2和外层管1中之后,内层管2的外壁上与加强筋3接触的部分在冷扩处理过程中的压力的作用力下形成凸起并插入到加强筋3上的微坑4中,同理,外层管1的内壁上与加强筋3接触的部分在冷扩处理过程中的压力作用力下形成凸起并插入到加强筋3上的微坑4中;在插入加强筋3后,向内层管2和外层管1之间填充由铝粉制成的结合剂,在管坯进行冷扩处理时,通过铝粉产生一定的“润滑”作用,同时,管坯冷扩处理完成后进行光亮固溶处理时,内层管2和外层管1之间填充的铝粉的熔点,填充到内层管2和外层管1之间的缝隙中;对内层管2和外层管1进行喷砂处理,去除内层管2和外层管1在经过穿孔机的穿孔处理后,表面上存在的氧化层以及杂质,同时,通过对内层管2和外层管1的喷砂处理,增加两者的表面粗糙度,使光亮固溶处理过程中熔融后的铝液渗入到粗糙的表面中,提高固化后的铝液的粘结力;通过多次冷扩处理的方式,减小单次冷扩处理时管坯的管径变化幅度;在冷扩处理过程中,对钢管进行退火处理,消除加工过程中产生的加工硬化和应力集中,避免冷扩处理后钢管的表面产生裂纹。

53.为了验证本发明制备的无缝钢管的实际性能,对本发明制备的无缝钢管进行试验。

54.实施例一:一种不锈钢无缝钢管的自动加工工艺,包括以下步骤:

55.s1:将圆钢表面进行清洗、除锈,去除表面的氧化层与缺陷层后,进行切断,得到钢段;

56.s2:在s1步骤的基础上,使用穿孔机对钢段进行穿孔,得到毛管;

57.s3:在s2步骤的基础上,对毛管进行冷轧,得到结构管;所述结构管包括外层管和内层管;所述外层管的内径大于内层管的外径;所述外层管的厚度大于内层管的厚度;

58.s4:在s3步骤的基础上,将内层管插入到外层管中,得到管坯,之后,使用无缝钢管冷扩径设备对管坯进行冷扩,扩大管坯的管径,直到得到管径达到设计标准的复合管;

59.s5:在s4步骤的基础上,对复合管进行光亮固溶处理,之后,对复合管的表面进行抗氧化和防腐蚀处理,得到成品无缝钢管;所述光亮固溶处理的温度为1050

‑

110℃;

60.s6:在s5步骤的基础上,对成品无缝钢管进行矫直,之后,对成品无缝钢管进行检测,检测合格后的成品无缝钢管表面进行标识后包装入库;

61.所述s4步骤中,外层管与内层管之间插入加强筋;所述加强筋共有多根,绕内层管的中心线均匀分布;所述加强筋的表面上均匀开设有微坑;

62.所述s4步骤中,外层管与内层管之间插入加强筋之后,在外层管与内层管之间剩余的缝隙中填充由铝粉制备的结合剂;

63.所述s4步骤中,将内层管插入到外层管中之前,对外层管的内壁和内层管的外壁进行喷砂处理;

64.所述s4步骤中,对管坯进行冷扩处理时,将冷扩处理过程分为多次进行,直到管径达到设计标准;所述管坯进行冷扩处理时,单次冷扩处理过程中,管坯的管径变化小于5%;

65.所述管坯在冷扩处理过程中,完成一次冷扩处理后,对管坯进行一次退火处理,退火处理的温度为380

‑

450℃。

66.实施例二:本实施例提供了一种不锈钢无缝钢管的自动加工工艺,所述加工工艺与实施例一中的加工工艺一致,但在加工过程中,未向内层管与外层管之间插入加强筋。

67.实施例三:本实施例提供了一种不锈钢无缝钢管的自动加工工艺,所述加工工艺与实施例一中的加工工艺一致,但在加工过程中,加强筋表面未开设微坑,且内层管的外壁与外层管的内壁未进行喷砂处理。

68.实施例四:本实施例提供了一种不锈钢无缝钢管的自动加工工艺,所述加工工艺与实施例一中的加工工艺一致,但在加工过程中,未向内层管与外层管之间的缝隙中填充由铝粉制成的结合剂。

69.实施例五:本实施例提供了一种不锈钢无缝钢管的自动加工工艺,所述加工工艺与实施例一中的加工工艺一致,但在加工过程中,管坯采用一次冷扩处理的方式,一次性得到指定管径的钢管。

70.对上述实施例一至实施例五中制备得到的无缝钢管按照顺序进行编号,得到样品一至样品五,并随机选取市售的普通无缝钢管,之后,对样品一至样品五以及市售的普通无缝钢管,进行实验,检测样品一至样片五以及市售的普通无缝钢管的力学性能。各试样的实验均进行三次,试验结果记入到表格中。实验结果如下表所示。

71.表1:

[0072][0073]

表2:

[0074][0075][0076]

表3:

[0077][0078]

实验结论:本发明的加工工艺制备的无缝钢管的性能在各方面均优于普通的无缝钢管,使本发明的制备的无缝钢管的质量良好,管缝间隙较小且固定,抗拉脱能力强,同时,

在部分采用本发明的加工工艺后,制备得到的无缝钢管相对于普通的无缝钢管仍旧具备一定的优势,性能比普通的无缝钢管更好,因此,本发明的加工工艺相对与普通的加工方法具有一定的先进性,存在更高的经济价值,制得推广。

[0079]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1