一种熔渣全覆盖型无飞溅药芯焊丝的制作方法

1.本技术涉及焊接材料配方技术领域,尤其涉及一种熔渣全覆盖型无飞溅药芯焊丝。

背景技术:

2.药芯焊丝又称粉芯焊丝或管状焊丝,是由内部药粉和外部金属药皮组成的管状截面的丝状焊接材料,药芯焊丝具有连续生产和连续使用的特点,且其内部药粉的成分可以根据使用条件和预期效果的不同进行针对性设计和调整,因此在耐高温材料、耐磨材料、高强材料、耐磨材料甚至一些极端环境(如水下焊接)等方面得到了广泛的应用。

3.目前,焊接过程稳定性控制及各类焊接飞溅的抑制一直是药芯焊丝焊接中亟待解决的问题,药芯焊丝中的造渣剂和造气剂等成分在焊接电弧热作用下的气化是导致焊接过程不稳定及焊接飞溅增多的原因之一,这往往会造成频繁的短路或断弧,严重降低焊缝的连续性;同时,过多的飞溅往往堆积在焊缝两侧和焊缝表面难以去除,使得焊接件的尺寸形貌及表面平整度大打折扣,而对于更复杂的环境,比如水下焊接时,环境因素对于焊接过程的扰动作用更大,致使焊接过程稳定性更差,焊接飞溅数量更多。因此急需一种可以通过焊丝组分调控实现改善焊接过程稳定性,降低焊接飞溅率,提高焊接接头质量的焊丝设计方法。

技术实现要素:

4.本技术的目的在于提供一种熔渣全覆盖型无飞溅药芯焊丝,旨在解决传统的焊接方法存在的焊接飞溅、稳定性较差的技术问题。

5.本技术实施例提供了一种熔渣全覆盖型无飞溅药芯焊丝,包括药芯和金属外皮,药芯以中性渣系氧化钙

‑

二氧化钛

‑

氧化铝为基础渣系,焊接过程中在液态熔渣的作用下阻碍熔滴向外飞出形成飞溅,药芯配方:由金红石、氟化物、钛酸盐、铝粉、锰粉、铬粉、钼粉、铁粉组成,各组份质量百分比为:金红石15~35%,氟化物15~35%,钛酸钙3%~7%,铝粉5%~10%,锰粉10%~20%,铬粉3%~5%,钼粉3%~15%,其余为铁粉或镍粉。

6.在其中一实施例中,氟化物由caf2与lif、naf或baf2的组合组成,质量占比为caf2:60%~100%,lif:0~20%、naf:0~20%或baf2:0~30%。

7.在其中一实施例中,药芯焊丝药粉填充率为20%~30%。

8.在其中一实施例中,氟化物与水发生水解反应生成氧化钙,以去除焊接区域的氢元素;氧化钙与红金石反应形成复合氧化物熔渣,以维持液态熔渣稳定处于液态熔池的上方。

9.在其中一实施例中,铝粉的作用是造渣和脱氧;铝粉还用于发生吸热反应,以延缓焊丝的熔化时间,增加焊丝干伸长,减少焊丝端部至母材的距离,使得熔渣易于触及熔滴辅助过渡,且易于实现熔渣对焊接电弧的覆盖行为。

10.在其中一实施例中,锰粉的作用是脱氧脱硫,并过渡到焊缝金属中实现强化。

11.在其中一实施例中,药芯中药粉的目数小于200目。

12.在其中一实施例中,金属外皮为低碳钢或镍带。

13.本发明提供了一种通过焊丝组分调控实现改善焊接过程稳定性,降低焊接飞溅率,提高焊接接头质量的焊丝;通过氟化物

‑

金红石基础配方形成的cao

‑

tio2‑

al2o3高熔点渣系,在焊接过程中将与液态金属分离并将其整覆盖,隔绝外界环境中的氧、氮、氢等元素的影响;高熔点熔渣通过阻碍飞溅飞离、接引熔滴过渡以及覆盖电弧和熔滴过渡区域等形式辅助熔滴过渡,减少飞溅;高熔点熔渣的全覆盖形式降低液态金属的波动情况并延缓散热,且有效的优化了焊缝形貌。

附图说明

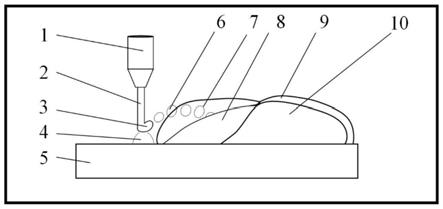

14.图1为高熔点熔渣阻止熔滴逸出形成飞溅作用过程示意图;

15.图2为高熔点熔渣辅助熔滴过渡作用过程示意图;

16.图3为高熔点熔渣将电弧和熔滴全覆盖作用过程示意图。

17.图中符号说明:

18.1.焊炬;2.焊丝;3.焊丝端部熔滴;4.电弧;5.工件;6.熔滴;7.液态熔渣;8.液态金属;9.凝固熔渣;10.凝固焊缝。

具体实施方式

19.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

20.本实施例提供的一种熔渣全覆盖型无飞溅药芯焊丝,包括药芯和金属外皮,金属外皮根据目标待焊结构的成分选用h08a(低碳钢)、n6镍带(不锈钢)或其他与待焊工件成分相近的材料,药芯以高熔点的氧化钙

‑

二氧化钛

‑

氧化铝渣系为基础渣系,焊接过程中在液态熔渣的作用下阻碍熔滴向外飞出形成飞溅。

21.药芯由金红石、氟化物、钛酸盐、铝粉、锰粉、铬粉、钼粉、铁粉组成,各组份质量百分比为:金红石15~35%,氟化物15~35%,钛酸钙3%~7%,铝粉5%~10%,锰粉10%~20%,铬粉3%~5%,钼粉3%~15%,其余为铁粉或镍粉;药芯焊丝药粉填充率为20%~30%。

22.氟化物由caf2与lif、naf或baf2的组合组成,质量占比为caf2:60%~100%,lif:0~20%、naf:0~20%或baf2:0~30%。

23.药芯焊丝药粉设计配方中各组分作用机制如下:

24.氟化物在焊接过程中与水发生水解反应生成氧化钙caf2+h2o

→

cao+2hf

↑

,同时去除焊接区域的氢元素,降低扩散氢含量;生成的氧化钙与二氧化钛(金红石)在高温下发生反应cao+tio2→

catio3,形成mcao

·

ntio2形式的复合氧化物熔渣,此复合氧化物熔渣以高密度、高熔点相catio3为主,在焊接过程中可以维持液态熔渣稳定处于液态熔池上方,熔渣靠近和覆盖电弧时亦不会被大量蒸发,有利于使熔渣接近于电弧区域,实现熔渣对熔滴过渡过程的调控,因此氟化物与二氧化钛相对含量比接近为1:1。

25.在焊接过程中二氧化钛除了造渣外,还可实现稳定电弧的作用,但过多的tio2易

造成焊缝夹渣,过多的氟化物则会降低熔渣熔点、增强熔渣的流动性,使得液态熔渣难以上浮分离,影响熔渣在熔池表面的覆盖性,且会发生反应4cao+3tio2→

ca4ti3o

10

形成ca4ti3o

10

复合氧化物,这种复合氧化物具有更大的密度,它凝固后将会下沉,附着于焊缝金属表面且难以去除,进而易造成夹杂等缺陷,因此确定氟化物的含量为15~35%,金红石为15~35%。

26.钛酸钙粉末起造渣作用,钛酸钙、氟化物

‑

二氧化钛相对含量根据焊丝所针对的使用环境进行调整,水下环境选用高氟化物

‑

二氧化钛,低钛酸钙配比;干燥空气使用低氟化物

‑

二氧化钛,高钛酸钙配比,因此钛酸钙含量为3%~7%。

27.铝粉的作用是造渣和脱氧,铝粉还用于发生吸热反应,在较低温度的药芯反应区发生吸热反应延缓了焊丝熔化时间,增加焊丝干伸长,减少了焊丝端部至母材距离,使得熔渣易于触及熔滴辅助过渡,同时也易于实现熔渣对焊接电弧的覆盖行为,但过量的铝粉不利于焊接接头的机械性能,因此含量为5%~10%。

28.锰粉的作用是脱氧脱硫,并过渡到焊缝金属中实现强化,但过量的锰会增加电离电压,不利于保持电弧稳定性,因此含量为10%~20%。

29.粉末既要保持足够的流动性也要具有一定的可压缩,因此选用的药粉目数需要小于200目。

30.本方法设计的自保护药芯焊丝可实现渣

‑

气联合保护,焊接形成的氧化钙

‑

二氧化钛

‑

氧化铝渣系具有黏度、密度大,熔点高的特点,在电弧温度作用下汽化现象减弱,能够在熔池表面形成良好的覆盖效果,隔离外界空气或水环境的干扰,使得焊接稳定性增强。焊接过程中形成的高熔点熔渣覆盖于熔池表面,通过接引熔滴促使其过渡、覆盖电弧及熔滴,以减少熔滴受到的排斥力且形成高熔渣墙阻止飞溅飞离焊接区域实现降低飞溅率。熔渣覆盖下焊接接头的热量散失大大减少,焊接冶金过程延长,冶金效果改善;环境激冷效果减弱,焊缝成形规整。焊接过程中的氢、氮等元素被高熔点熔渣隔离在熔池之外,环境介质中的氧元素将被熔渣中的脱氧剂还原消耗,因此焊接接头性能较好。

31.本技术提供的药芯焊丝在焊接过程中的原理如下:

32.如图1所示,焊丝2安装在焊炬1上,对工件5进行焊接,药芯焊丝2中以二氧化钛

‑

氟化物

‑

钛酸钙为主要造渣组分,得到cao

‑

tio2‑

al2o3高熔点中性基础渣系,通过对成分的调节,使得液态熔渣7与液态金属8完全分离形成明显分层,同时液态熔渣7完全覆盖在液态金属8上方,形成具有一定高度的覆盖层,将液态金属与周围环境隔离开,避免了焊接环境中的氧、氮、氢等对焊接过程的干扰,焊丝端部熔滴3在焊丝端部稳定形成并长大,在瞬时短路等偶然因素作用下,熔滴飞离焊接区域形成排斥型飞溅熔滴6,但具有一定高度的液态熔渣7可将飞出的熔滴6拦截,使其在重力和密度差异的作用下进入液态金属8内,避免其成为焊接飞溅,随后液态金属8形成凝固焊缝10,而液态熔渣7则形成凝固熔渣9,这是本发明低飞溅自保护药芯焊丝的第一种低飞溅实现方式。

33.如图2所示,药芯焊丝2在焊接过程中形成的液态熔渣7与液态金属8形成分层并将其完全覆盖以隔绝焊接环境中的氧、氮、氢对液态金属8的影响,同时该液态熔渣7由于具有较大的熔点和密度,可以稳定存在于距离焊接电弧4较近的区域,当焊丝端部熔滴3形成至一定大小后,熔渣即可与其接触,改善熔滴的受力作用,因此使得端部熔滴3提前进入熔渣中,进而降低排斥过渡发生的概率,抑制焊接飞溅的形成,随后液态金属8形成凝固焊缝10,

而液态熔渣7则形成凝固熔渣9。

34.如图3所示,药芯焊丝2在焊接过程中形成的液态熔渣7将液态金属8完全覆盖并形成分层,由于液态熔渣7具有良好的导电性,焊接电弧4可在液态熔渣7的包围下稳定燃烧,熔滴过渡过程亦在液态熔渣7中进行,熔滴6在体积很小时便在熔渣的作用下脱离焊丝端部,随后进入液态金属8,在整个过程中熔滴6始终在液态熔渣7内部,与外界完全隔绝,因此焊接飞溅数量大大减少,随后液态金属8形成凝固焊缝10,而液态熔渣7则形成凝固熔渣9。此外,熔池的散热条件得到改善,散热过程减慢,焊接冶金反应更加充分进行,焊接接头中的杂质元素也可控制在较低范围,因此可以获得良好的接头性能。

35.本发明的具体实施方式是以n6镍带为金属外皮,以金红石15%~35%,氟化物15%~35%,钛酸钙3%~7%,铝粉5%~10%,锰粉10%~20%,铬粉3%~5%,钼粉3%~15%,铁粉0%~4%作为药芯组分,将药粉烘干后筛选粒度80~200目,精确称量如表1所示的5种不同含量的药粉,在混粉机内混合5小时后取出制备焊丝。

36.表1低飞溅药芯焊丝各组分配比

[0037][0038]

本发明的高熔点熔渣辅助过渡的低飞溅药芯焊丝的制备方法中,实施例一~实施例三选用n6镍带,实施例四~实施例五选用h08a钢带,规格均为0.3mm

×

0.8mm,在标准药芯焊丝生产线上制备出直径为1.6mm的“o”型截面有缝焊丝,药芯的填充率为20%~30%。

[0039]

本发明实施例所用焊接母材为10mm厚的304不锈钢板,实施例一、二、四为普通空气环境下焊接,实施例三、五为0.5m水下焊接,焊缝长度30cm,实验所得五组不同成分含量的药芯焊丝焊接后的熔敷金属力学性能和飞溅率如表2所示。

[0040]

表2焊丝焊接后的熔敷金属力学性能和飞溅数量

[0041]

实施例一二三四五抗拉强度(mpa)596587553577569飞溅数量(个)73227

[0042]

由此可知,本发明实施例提供的以高熔点渣系为基础的熔渣全覆盖型辅助过渡的低飞溅药芯焊丝具有优良的焊接工艺性能,在保证焊接接头抗拉强度的基础上有效地降低了焊接飞溅的产生,解决了药芯焊丝焊接,尤其是水下焊接中的飞溅率高,稳定性差的问题。

[0043]

以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各

实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1