一种埋弧焊操作步骤及方法与流程

1.本发明涉及焊接技术领域,尤其涉及一种埋弧焊操作步骤及方法。

背景技术:

2.焊接是制造业的重要加工工艺,它是一种精确、可靠、的成本的工艺,并且是采用高科技连接材料的方法,目前还没有其他办法能够比焊接更为直接广泛的应用于金属的连接,并对所焊接的产品增加更大的附加值,近年来随着制造业的蓬勃发展,提高焊接生产率,保证产品质量,实现焊接生产的自动化和智能化越来越受到焊接生产企业的重视。

3.但是目前现有的焊接技术大多无法实现智能化,焊接时无法观察焊接情况、对于错误焊接无法及时发现导致焊件的生产率低。

4.因此,我们提出了一种埋弧焊操作步骤及方法用于解决上述问题。

技术实现要素:

5.本发明的目的是为了解决目前现有的焊接技术大多无法实现智能化,焊接时无法观察焊接情况、对于错误焊接无法及时发现导致焊接的产品成功率低等问题,而提出的一种埋弧焊操作步骤及方法。

6.为了实现上述目的,本发明采用了如下技术方案:

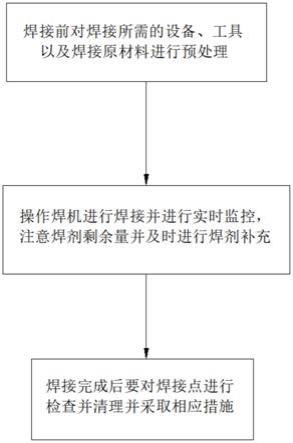

7.一种埋弧焊操作步骤及方法,包括以下步骤:

8.s1:工艺准备:焊接前对焊接所需的设备、工具以及焊接原材料进行预处理;

9.s2:焊接过程:操作焊机进行焊接并进行实时监控,注意焊剂剩余量并及时进行焊剂补充;

10.s3:焊接完成:焊接完成后要对焊接点进行检查并清理并采取相应措施;

11.优选的,所述s1中,所需设备为自动埋弧焊机、臂架车、控制箱、小车行走转台和滚轮架、防爆红外摄像机、对讲机、焊剂回收箱及焊剂烘箱,所需工具为钢丝钳、凿子或冷泵枪、榔头、刷子、锉刀、筛子,所需原材料为碳钢、低合金钢,工人进入焊接车间着装必须符合ppe要求,其中ppe要求为工人进入车间必须身穿工作服、安全鞋,并佩戴防护耳塞、防护眼镜、防尘口罩、防护手套和安全帽,其焊接用料的预处理为对焊接坡口及其边缘150mm范围内进行去油污、氧化皮、铁锈、水分操作,且清根坡口宽度和深度的比值应大于1:1,去油采用火烘法,去氧化时使用钢丝球进行打磨直至坡口露出未氧化部分,去锈采用砂轮刷、单件喷砂、酸洗,盘焊丝时对焊丝进行去锈、去氧化、去油,其中采用稀释的硫酸溶液对焊丝生锈处进行擦拭除去焊丝上的锈迹,采用高温抗氧化剂去氧化,并通过人工对焊丝进行擦拭去除油污,焊剂要提前进行烘干,其烘焙温度及时间按照tt1

‑

wi

‑

tq

‑

040《焊接材料质量管理规定》执行,同时检查焊接设备、焊接材料及新安装设备电源极性,并在焊接前应彻底清理完坡口里面的气刨氧化渣,同时检查焊接设备、焊接材料是否符合要求以及新安装设备电源极性,并在焊接前应彻底清理完坡口里面的气刨氧化渣;

12.优选的,所述s2中,纵缝焊接均要装焊引熄弧板,引熄弧板材料、厚度及坡口尺寸

与母材相同,尺寸不小于80*150mm,引熄弧焊缝长度在80mm

‑

100mm范围内,引熄弧板刨槽后,将碳刨金属熔渣清理干净再焊接,焊接完成后,将引熄弧板割掉,切割引熄弧板时不得伤及母材,定位焊所用焊材要符合wps中的要求,且焊材位置一般应在第一道焊缝的背面且长度大于50mm,焊肉厚度在2

‑

4mm,分道时应保持焊缝成型应扁平给下一道电弧留下空间,同时焊接前要对焊机进行预热,预热标准严格按照wps或工序作业指导书pwi执行,组对时要进行精确组对防止严重错边导致根部未熔合,若焊接电流增大,电弧电压相应提高,进行根部焊缝时电弧电压应低,焊接速度要快,若焊接速度过低会造成晶粒粗大,易导致焊缝机械性能下降,焊接电流视要求而定避免咬边和去渣困难,若要保证根部熔深,电流可稍大,但不可超过现场项目产品焊接参数上限,埋弧焊均是短路起弧,焊机空载电压越高,短路电流越大,起弧越容易,但过大电流(在电压偏低时)往往会造成成型系数(熔宽比熔深)小,易产生裂纹,焊接过程中若坡口较宽,同一层要采用多道焊,两焊道间重叠量应为熔宽的1/3~1/2,并将焊丝头用钢丝钳夹尖角或用打磨机磨成较细形状便于起弧,焊丝与工件接触紧度要适合,以可轻易划动为标准,打底焊、定位焊或前道缺陷必须清理干净才能进行下道焊接,焊丝位置一定要准确,其中工件直径越小,偏移值b要求越大,b值小,偏移量取40

‑

80mm之间,环焊缝焊接时先开动转台,使焊丝与工件滑擦,然后通电起弧,且埋弧焊收弧时,焊机控制线路均是先停止送丝,后断电,纵焊缝在熄弧板上熄弧,弧坑要全部在工件外,长度为70

‑

100mm,环缝起熄弧位置位于纵环缝交叉部位交叉点300

‑

500mm内,熄弧重叠区长度不小于50mm,若在其它部位区域起弧和熄弧必须及时标记,在焊下一道焊缝前,要清除干净前道焊缝上的药渣,使用的焊剂,应按照tt1

‑

wi

‑

tq

‑

040《焊接材料质量管理规定》执行,焊接过程要原则上不允许咬边,若发生咬边其盖面及根部的局部咬边深度应该控制在0.25mm范围内,同时焊接时要时刻注意焊剂剩余量,焊剂不足时要及时进行填补且补充规格需保持一致,焊接过程中在焊机内部焊接处装有防爆红外摄像机进行实时监控,由人工在后台对摄像内容进行实时审查,人工审查范围包括焊接过程中焊件组对是否精确以及是否发生焊接错误,若发现组对严重错边或焊接错误的情况需立即通过对讲机向焊接车间内工人报告并陈述错误情况,由工人进行调整,若出现流溢现象,由后台人工进行判断并将判断结果报告给车间内工人,车间工人通过判断结果进行工作,其中若未焊透,需要磨掉焊缝之后重焊,若焊缝中出现裂纹,不管何种裂纹都要根除补焊,若表面出现气孔应补焊,内部出现气孔视焊缝质量等级要求确定是否要补焊,若出现夹渣,小的夹渣按气孔处理,长条夹渣则按iso 5817 b级要求来定,若焊缝过宽,过宽的焊缝必须要在不伤及母材的情况下进行打磨,焊缝宽度一般为坡口两侧各加3

±

1mm,若焊接过程中其他未列出的缺陷以iso 5817 b级为准,对接焊缝要求不低于母材,且余高不应超过焊缝宽度的10%,最大不超过3mm,若焊缝余高较高,要求焊缝两侧要形成圆滑过度或按照技术规范要求来处理,动载荷宜选削弱焊缝,静载允许选用加强焊缝,但余高不超过3mm,无特殊说明时均为对称焊脚,接受长边≤1.5mm+15%的焊喉的长角边;

13.优选的,所述s3中,焊接完成后要对焊接点进行检查并清理,通过目视检查焊缝外表,若出现咬边,焊瘤、表面气孔及其他不符合质量要求的均要进行补焊,表面裂纹采用不小于6倍放大镜目视、磁粉、渗透进行检查,内部缺陷用超声波方法进行检查,同时内侧清根时应该将错边区域彻底清理干净。

14.与现有技术相比,本发明的有益效果是:

15.1、采用埋弧焊的方法热效率大,熔深大,焊件的坡口较小时减少了填充的金属量,降低焊接成本。

16.2、采用防爆红外摄像机进行实时监控,对焊接过程中出现的焊接错误可以进行及时改正,增加了焊件的生产率。

17.3、采用焊机进行焊接并进行实时监控,实现了焊接的初步智能化,为焊接工艺的智能化提供了新方向。

18.本发明的目的是通过埋弧法进行焊接,热效率大,熔深大,焊件的坡口较小时减少了填充的金属量,降低焊接成本,采用焊机进行焊接同时使用防爆红外摄像机进行实时监控,对焊接过程中出现的焊接错误可以进行及时改正,增加了焊件的生产率,实现了焊接的初步智能化,为焊接工艺的智能化提供了新方向。

附图说明

19.图1为本发明提出的一种埋弧焊操作步骤及方法的流程图;

20.图2为本发明提出的一种埋弧焊操作步骤及方法的环缝起弧位置示意图;

21.图3为本发明提出的一种埋弧焊操作步骤及方法的焊缝两侧技术规范要求示意图;

22.图4为本发明提出的一种埋弧焊操作步骤及方法的组对时严重错边易形成根部未熔合示意图;

23.图5为本发明提出的一种埋弧焊操作步骤及方法的组对时严重错边易形成根部未熔合的质量要求示意图;

24.图6为本发明提出的一种埋弧焊操作步骤及方法的清根坡口过窄易造成根部未熔合示意图;

25.图7为本发明提出的一种埋弧焊操作步骤及方法的清根坡口过窄易造成根部未熔合图的质量要求示意图;

26.图8为本发明提出的一种埋弧焊操作步骤及方法的厚板道数分布和参数不匹配,边缘成型不良,边缘部位易产生夹渣和未熔合示意图;

27.图9为本发明提出的一种埋弧焊操作步骤及方法的厚板道数分布和参数不匹配,边缘成型不良,边缘部位易产生夹渣和未熔合的质量要求示意图;

28.图10为本发明提出的一种埋弧焊操作步骤及方法的清根时缺陷(裂纹、气孔、夹渣)清理不干净,留下缺陷隐患的示意图;

29.图11为本发明提出的一种埋弧焊操作步骤及方法的清根时缺陷(裂纹、气孔、夹渣)清理不干净,留下缺陷隐患的质量要求示意图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.实施例一

32.参照图1

‑

11,一种埋弧焊操作步骤及方法,包括以下步骤:

33.s1:工艺准备:焊接前对焊接所需的设备、工具以及焊接原材料进行预处理,所需

设备为自动埋弧焊机、臂架车、控制箱、小车行走转台和滚轮架、防爆红外摄像机、对讲机、焊剂回收箱及焊剂烘箱,所需工具为钢丝钳、凿子或冷泵枪、榔头、刷子、锉刀、筛子,所需原材料为碳钢、低合金钢,工人进入焊接车间着装必须符合ppe要求,其中ppe要求为工人进入车间必须身穿工作服、安全鞋,并佩戴防护耳塞、防护眼镜、防尘口罩、防护手套和安全帽,其焊接用料的预处理为对焊接坡口及其边缘150mm范围内进行去油污、氧化皮、铁锈、水分操作,同时检查焊接设备、焊接材料是否符合要求以及新安装设备电源极性,并在焊接前应彻底清理完坡口里面的气刨氧化渣;

34.s2:焊接过程:操作焊机进行焊接并进行实时监控,纵缝焊接均要装焊引熄弧板,引熄弧板材料、厚度及坡口尺寸与母材相同,尺寸不小于80*150mm,引熄弧焊缝长度在80mm

‑

100mm范围内,引熄弧板刨槽后,将碳刨金属熔渣清理干净再焊接,焊接完成后,将引熄弧板割掉,切割引熄弧板时不得伤及母材,定位焊所用焊材要符合wps中的要求,且焊材位置一般应在第一道焊缝的背面且长度大于50mm,焊肉厚度在2

‑

4mm,分道时应保持焊缝成型应扁平给下一道电弧留下空间,同时焊接前要对焊机进行预热,预热标准严格按照wps或工序作业指导书pwi执行,组对时要进行精确组对防止严重错边导致根部未熔合,若焊接电流增大,电弧电压相应提高,进行根部焊缝时电弧电压应低,焊接速度要快,若焊接速度过低会造成晶粒粗大,易导致焊缝机械性能下降,焊接电流视要求而定避免咬边和去渣困难,若要保证根部熔深,电流可稍大,但不可超过现场项目产品焊接参数上限,埋弧焊均是短路起弧,焊机空载电压越高,短路电流越大,起弧越容易,但过大电流(在电压偏低时)往往会造成成型系数(熔宽比熔深)小,易产生裂纹,焊接过程中若坡口较宽,同一层要采用多道焊,两焊道间重叠量应为熔宽的1/3~1/2,并将焊丝头用钢丝钳夹尖角或用打磨机磨成较细形状便于起弧,焊丝与工件接触紧度要适合,以可轻易划动为标准,打底焊、定位焊或前道缺陷必须清理干净才能进行下道焊接,焊丝位置一定要准确,其中工件直径越小,偏移值b要求越大,b值小,偏移量取40

‑

80mm之间,环焊缝焊接时先开动转台,使焊丝与工件滑擦,然后通电起弧,且埋弧焊收弧时,焊机控制线路均是先停止送丝,后断电,纵焊缝在熄弧板上熄弧,弧坑要全部在工件外,长度为70

‑

100mm,环缝起熄弧位置位于纵环缝交叉部位交叉点300

‑

500mm内,熄弧重叠区长度不小于50mm,若在其它部位区域起弧和熄弧必须及时标记,在焊下一道焊缝前,要清除干净前道焊缝上的药渣,使用的焊剂,应按照tt1

‑

wi

‑

tq

‑

040《焊接材料质量管理规定》执行,焊接过程中在焊机内部焊接处装有防爆红外摄像机进行实时监控,由人工在后台对摄像内容进行实时审查,人工审查范围包括焊接过程中焊件组对是否精确以及是否发生焊接错误,若发现组对严重错边或焊接错误的情况需立即通过对讲机向焊接车间内工人报告并陈述错误情况,由工人进行调整,若出现流溢现象,由后台人工进行判断并将判断结果报告给车间内工人,车间工人通过判断结果进行工作,其中若未焊透,需要磨掉焊缝之后重焊,若焊缝中出现裂纹,不管何种裂纹都要根除补焊,若表面出现气孔应补焊,内部出现气孔视焊缝质量等级要求确定是否要补焊,若出现夹渣,小的夹渣按气孔处理,长条夹渣则按iso 5817 b级要求来定,若焊缝过宽,过宽的焊缝必须要在不伤及母材的情况下进行打磨,焊缝宽度一般为坡口两侧各加3

±

1mm,若焊接过程中其他未列出的缺陷以iso 5817 b级为准,对接焊缝要求不低于母材,且余高不应超过焊缝宽度的10%,最大不超过3mm,若焊缝余高较高,要求焊缝两侧要形成圆滑过度或按照技术规范要求来处理,动载荷宜选削弱焊缝,静载允许选用加强焊缝,但余高不超过3mm,无特殊说明时均为对

称焊脚,接受长边≤1.5mm+15%的焊喉的长角边;

35.s3:焊接完成:焊接完成后要对焊接点进行检查并清理并采取相应措施,焊接完成后要对焊接点进行检查并清理。

36.实施例二

37.参照图1

‑

11,一种埋弧焊操作步骤及方法,包括以下步骤:

38.s1:工艺准备:焊接前对焊接所需的设备、工具以及焊接原材料进行预处理,所需设备为自动埋弧焊机、臂架车、控制箱、小车行走转台和滚轮架、防爆红外摄像机、对讲机、焊剂回收箱及焊剂烘箱,所需工具为钢丝钳、凿子或冷泵枪、榔头、刷子、锉刀、筛子,所需原材料为碳钢、低合金钢,工人进入焊接车间着装必须符合ppe要求,其中ppe要求为工人进入车间必须身穿工作服、安全鞋,并佩戴防护耳塞、防护眼镜、防尘口罩、防护手套和安全帽,其焊接用料的预处理为对焊接坡口及其边缘150mm范围内进行去油污、氧化皮、铁锈、水分操作,且清根坡口宽度和深度的比值应大于1:1,去油采用火烘法,去氧化时使用钢丝球进行打磨直至坡口露出未氧化部分,去锈采用砂轮刷、单件喷砂、酸洗,盘焊丝时对焊丝进行去锈、去氧化、去油,其中采用稀释的硫酸溶液对焊丝生锈处进行擦拭除去焊丝上的锈迹,采用高温抗氧化剂去氧化,并通过人工对焊丝进行擦拭去除油污,焊剂要提前进行烘干,其烘焙温度及时间按照tt1

‑

wi

‑

tq

‑

040《焊接材料质量管理规定》执行,同时检查焊接设备、焊接材料是否符合要求以及新安装设备电源极性,并在焊接前应彻底清理完坡口里面的气刨氧化渣;

39.s2:焊接过程:操作焊机进行焊接并进行实时监控,注意焊剂剩余量并及时进行焊剂补充,纵缝焊接均要装焊引熄弧板,引熄弧板材料、厚度及坡口尺寸与母材相同,尺寸不小于80*150mm,引熄弧焊缝长度在80mm

‑

100mm范围内,引熄弧板刨槽后,将碳刨金属熔渣清理干净再焊接,焊接完成后,将引熄弧板割掉,切割引熄弧板时不得伤及母材,定位焊所用焊材要符合wps中的要求,且焊材位置一般应在第一道焊缝的背面且长度大于50mm,焊肉厚度在2

‑

4mm,分道时应保持焊缝成型应扁平给下一道电弧留下空间,同时焊接前要对焊机进行预热,预热标准严格按照wps或工序作业指导书pwi执行,组对时要进行精确组对防止严重错边导致根部未熔合,若焊接电流增大,电弧电压相应提高,进行根部焊缝时电弧电压应低,焊接速度要快,若焊接速度过低会造成晶粒粗大,易导致焊缝机械性能下降,焊接电流视要求而定避免咬边和去渣困难,若要保证根部熔深,电流可稍大,但不可超过现场项目产品焊接参数上限,埋弧焊均是短路起弧,焊机空载电压越高,短路电流越大,起弧越容易,但过大电流(在电压偏低时)往往会造成成型系数(熔宽比熔深)小,易产生裂纹,焊接过程中若坡口较宽,同一层要采用多道焊,两焊道间重叠量应为熔宽的1/3~1/2,并将焊丝头用钢丝钳夹尖角或用打磨机磨成较细形状便于起弧,焊丝与工件接触紧度要适合,以可轻易划动为标准,打底焊、定位焊或前道缺陷必须清理干净才能进行下道焊接,焊丝位置一定要准确,其中工件直径越小,偏移值b要求越大,b值小,偏移量取40

‑

80mm之间,环焊缝焊接时先开动转台,使焊丝与工件滑擦,然后通电起弧,且埋弧焊收弧时,焊机控制线路均是先停止送丝,后断电,纵焊缝在熄弧板上熄弧,弧坑要全部在工件外,长度为70

‑

100mm,环缝起熄弧位置位于纵环缝交叉部位交叉点300

‑

500mm内,熄弧重叠区长度不小于50mm,若在其它部位区域起弧和熄弧必须及时标记,在焊下一道焊缝前,要清除干净前道焊缝上的药渣,使用的焊剂,应按照tt1

‑

wi

‑

tq

‑

040《焊接材料质量管理规定》执行,焊接过程要原则上不允许咬

边,若发生咬边其盖面及根部的局部咬边深度应该控制在0.25mm范围内,同时焊接时要时刻注意焊剂剩余量,焊剂不足时要及时进行填补且补充规格需保持一致,焊接过程中在焊机内部焊接处装有防爆红外摄像机进行实时监控,由人工在后台对摄像内容进行实时审查,人工审查范围包括焊接过程中焊件组对是否精确以及是否发生焊接错误,若发现组对严重错边或焊接错误的情况需立即通过对讲机向焊接车间内工人报告并陈述错误情况,由工人进行调整,若出现流溢现象,由后台人工进行判断并将判断结果报告给车间内工人,车间工人通过判断结果进行工作,其中若未焊透,需要磨掉焊缝之后重焊,若焊缝中出现裂纹,不管何种裂纹都要根除补焊,若表面出现气孔应补焊,内部出现气孔视焊缝质量等级要求确定是否要补焊,若出现夹渣,小的夹渣按气孔处理,长条夹渣则按iso 5817 b级要求来定,若焊缝过宽,过宽的焊缝必须要在不伤及母材的情况下进行打磨,焊缝宽度一般为坡口两侧各加3

±

1mm,若焊接过程中其他未列出的缺陷以iso 5817 b级为准,对接焊缝要求不低于母材,且余高不应超过焊缝宽度的10%,最大不超过3mm,若焊缝余高较高,要求焊缝两侧要形成圆滑过度或按照技术规范要求来处理,动载荷宜选削弱焊缝,静载允许选用加强焊缝,但余高不超过3mm,无特殊说明时均为对称焊脚,接受长边≤1.5mm+15%的焊喉的长角边;

40.s3:焊接完成:焊接完成后要对焊接点进行检查并清理并采取相应措施,焊接完成后要对焊接点进行检查并清理,通过目视检查焊缝外表,若出现咬边,焊瘤、表面气孔及其他不符合质量要求的均要进行补焊,表面裂纹采用不小于6倍放大镜目视、磁粉、渗透进行检查,内部缺陷用超声波方法进行检查,同时内侧清根时应该将错边区域彻底清理干净。

41.实施例三

42.参照图1

‑

11,一种埋弧焊操作步骤及方法,包括以下步骤:

43.s1:工艺准备:焊接前对焊接所需的设备、工具以及焊接原材料进行预处理,所需设备为自动埋弧焊机、臂架车、控制箱、小车行走转台和滚轮架、焊剂回收箱及焊剂烘箱,所需工具为钢丝钳、凿子或冷泵枪、榔头、刷子、锉刀、筛子,所需原材料为碳钢、低合金钢,工人进入焊接车间着装必须符合ppe要求,其中ppe要求为工人进入车间必须身穿工作服、安全鞋,并佩戴防护耳塞、防护眼镜、防尘口罩、防护手套和安全帽,其焊接用料的预处理为对焊接坡口及其边缘150mm范围内进行去油污、氧化皮、铁锈、水分操作,且清根坡口宽度和深度的比值应大于1:1,去油采用火烘法,去氧化时使用钢丝球进行打磨直至坡口露出未氧化部分,去锈采用砂轮刷、单件喷砂、酸洗,盘焊丝时对焊丝进行去锈、去氧化、去油,其中采用稀释的硫酸溶液对焊丝生锈处进行擦拭除去焊丝上的锈迹,采用高温抗氧化剂去氧化,并通过人工对焊丝进行擦拭去除油污,焊剂要提前进行烘干,其烘焙温度及时间按照tt1

‑

wi

‑

tq

‑

040《焊接材料质量管理规定》执行,同时检查焊接设备、焊接材料是否符合要求以及新安装设备电源极性,并在焊接前应彻底清理完坡口里面的气刨氧化渣;

44.s2:焊接过程:操作焊机进行焊接并进行实时监控,注意焊剂剩余量并及时进行焊剂补充,纵缝焊接均要装焊引熄弧板,引熄弧板材料、厚度及坡口尺寸与母材相同,尺寸不小于80*150mm,引熄弧焊缝长度在80mm

‑

100mm范围内,引熄弧板刨槽后,将碳刨金属熔渣清理干净再焊接,焊接完成后,将引熄弧板割掉,切割引熄弧板时不得伤及母材,定位焊所用焊材要符合wps中的要求,且焊材位置一般应在第一道焊缝的背面且长度大于50mm,焊肉厚度在2

‑

4mm,分道时应保持焊缝成型应扁平给下一道电弧留下空间,同时焊接前要对焊机进

行预热,预热标准严格按照wps或工序作业指导书pwi执行,组对时要进行精确组对防止严重错边导致根部未熔合,若焊接电流增大,电弧电压相应提高,进行根部焊缝时电弧电压应低,焊接速度要快,若焊接速度过低会造成晶粒粗大,易导致焊缝机械性能下降,焊接电流视要求而定避免咬边和去渣困难,若要保证根部熔深,电流可稍大,但不可超过现场项目产品焊接参数上限,埋弧焊均是短路起弧,焊机空载电压越高,短路电流越大,起弧越容易,但过大电流(在电压偏低时)往往会造成成型系数(熔宽比熔深)小,易产生裂纹,焊接过程中若坡口较宽,同一层要采用多道焊,两焊道间重叠量应为熔宽的1/3~1/2,并将焊丝头用钢丝钳夹尖角或用打磨机磨成较细形状便于起弧,焊丝与工件接触紧度要适合,以可轻易划动为标准,打底焊、定位焊或前道缺陷必须清理干净才能进行下道焊接,焊丝位置一定要准确,其中工件直径越小,偏移值b要求越大,b值小,偏移量取40

‑

80mm之间,环焊缝焊接时先开动转台,使焊丝与工件滑擦,然后通电起弧,且埋弧焊收弧时,焊机控制线路均是先停止送丝,后断电,纵焊缝在熄弧板上熄弧,弧坑要全部在工件外,长度为70

‑

100mm,环缝起熄弧位置位于纵环缝交叉部位交叉点300

‑

500mm内,熄弧重叠区长度不小于50mm,若在其它部位区域起弧和熄弧必须及时标记,在焊下一道焊缝前,要清除干净前道焊缝上的药渣,使用的焊剂,应按照tt1

‑

wi

‑

tq

‑

040《焊接材料质量管理规定》执行,焊接过程要原则上不允许咬边,若发生咬边其盖面及根部的局部咬边深度应该控制在0.25mm范围内,同时焊接时要时刻注意焊剂剩余量,焊剂不足时要及时进行填补且补充规格需保持一致,若焊缝过宽,过宽的焊缝必须要在不伤及母材的情况下进行打磨,焊缝宽度一般为坡口两侧各加3

±

1mm,若焊接过程中其他未列出的缺陷以iso 5817 b级为准,对接焊缝要求不低于母材,且余高不应超过焊缝宽度的10%,最大不超过3mm,若焊缝余高较高,要求焊缝两侧要形成圆滑过度或按照技术规范要求来处理,动载荷宜选削弱焊缝,静载允许选用加强焊缝,但余高不超过3mm,无特殊说明时均为对称焊脚,接受长边≤1.5mm+15%的焊喉的长角边;

45.s3:焊接完成:焊接完成后要对焊接点进行检查并清理并采取相应措施,焊接完成后要对焊接点进行检查并清理,通过目视检查焊缝外表,若出现咬边,焊瘤、表面气孔及其他不符合质量要求的均要进行补焊,表面裂纹采用不小于6倍放大镜目视、磁粉、渗透进行检查,内部缺陷用超声波方法进行检查,同时内侧清根时应该将错边区域彻底清理干净。

46.参考标准:

47.[0048][0049]

现场项目产品焊接参数:

[0050][0051]

[0052]

埋弧焊常见缺陷的产生原因及其防除方法:

[0053]

[0054]

[0055]

[0056]

[0057][0058]

安全技术:

[0059]

(1)焊机外壳必须良好的接地(或零保护),接地的技术要求要符合国家安全技术规定;

[0060]

(2)焊机次级电压虽属低压,但也高于安全电压,故当接触器闭合后,严禁人体与导电嘴和工件同时接触;

[0061]

(3)当发生电器故障时,必须切断电源后由电工修理;

[0062]

(4)所有接电导线绝缘均应完好,并经常检查,尤其是初级电源导线,所有接线柱,均应有保护罩。所用电缆必须符合焊机额定电流的容量;

[0063]

(5)焊工必须穿戴劳保用品,清渣时防止烫伤;

[0064]

(6)埋弧焊焊丝熔化过程中,以及灌装、清扫、回收焊剂时,会产生各种烟尘刺激呼吸器官,在有条件的地方应安装吸尘装置;

[0065]

(7)在调整送丝机构及焊机工作时,手不得触及送丝机构的滚轮。

[0066]

对实施例一、实施例二和实施例三的一种埋弧焊操作步骤及方法进行测试,得出结果如下:

[0067] 实施例一实施例二实施例三现有方法生产率80%85%75%60%

[0068]

实施例一、实施例二和实施例三的埋弧焊方法对比现有方法生产率有了显著提高,且实施例二为最佳实施例。

[0069]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1