一种自动进出料数控车床的制作方法

1.本发明属于机床技术领域,涉及一种自动进出料数控车床。

背景技术:

2.通过数控车床进行机械加工的过程中,工件的拆装效率对加工效率的影响极大,进出料自动化也严重依赖工装的设计,自动进出料对工装的夹持精度、夹持可靠性、走料顺畅性有较高的要求,实现自动进出料不仅能够提高加工效率,对作业安全性也有积极的作用。

3.申请号为cn202010762778.1的中国专利公开了一种主轴上料式数控机床,其利用气缸和一个单向限位结构实现工件的移动和夹持,不难看出,其夹持精度较低,且主轴不能够旋转,只能够用于管类工件的裁切,并不能够对轴类工件的切削加工。

技术实现要素:

4.本发明的目的是针对现有的技术存在的上述问题,提供一种自动进出料数控车床,本发明所要解决的技术问题是如何使工件通过主轴入料的方式进行高效夹装。

5.本发明的目的可通过下列技术方案来实现:一种自动进出料数控车床,其特征在于,包括机身、若干工件夹持机构、进料机构和出料机构,所述工件夹持机构包括中空的主轴、转动连接在主轴外的缸体和若干个位于主轴上的夹持组件,所述夹持组件包括转动连接在主轴上的转轮、若干周向均匀分布在转轮上的夹持块和两根柱塞杆,两根柱塞杆处于同一直线上,所述柱塞杆与主轴垂直,各夹持块处于同一平面内,所述转轮上开设有与各夹持块一一对应的导向孔,所述导向孔垂直所述柱塞杆,所述夹持块内端具有锥形导向部一,所述柱塞杆内端具有一锥形导向部一配合的锥形导向部二;所述锥形导向部一与转轮之间设置有一回位弹簧;所述主轴与缸体之间形成一液压腔,所述液压腔与一液压泵的出液端相连,所述液压腔压力增大后能够通过驱使柱塞杆内端挤压夹持块内端的方式使夹持块凸出转轮的轮面之外,所述转轮部分伸入主轴的中空腔内,所述缸体与机身固定相连,所述主轴通过一输出电机驱动。

6.通过对液压腔提供具有一定压力的液压油,液压腔压力增大后,柱塞杆外端受压而向转轮中部移动,柱塞杆上的锥形导向部一推动夹持块内端的锥形导向部二,驱使夹持块的外端伸出转轮周面之外,进而对位于主轴中空腔内的工件进行夹持;在液压腔内压力减小后,在回位弹簧的作用下,夹持块回缩,脱离对工件的夹持力,进而使工件松开,由于转轮的存在,被松开后的工件能够在主轴的中空腔内顺畅移动,以便于工件的进料和工件位置的调整。

7.进一步的,所述主轴上固定设置有一增压涡轮,所述增压涡轮将液压腔分隔为增压腔和进液腔,所述液压泵的出液端与进液腔相通,各夹持组件位于增压腔内;所述增压涡轮能够在主轴正向旋转时使增压腔内压力增大,所述增压涡轮能够在主轴反向旋转时使增压腔内压力减小。

8.增压涡轮的存在,可以使柱塞杆外端受到的液压力与主轴的转速产生关联,液压泵向进液腔提供一定的基础液压力,使柱塞杆外端对工件产生一定的夹持力,在主轴正向旋转以配合主轴一侧的刀具对工件进行加工时,因增压涡轮的旋转可使增压腔压力增大,进而使主轴旋转越快、工件受到的夹持力越大,避免工件在高速旋转过程中松动,确保夹持精度和可靠性。

9.增压涡轮旋转过程中会短暂的造成进液腔压力的减小,液压泵对进液腔进行压力补给,使进液腔与增压腔之间的压力差不至于太大,以使增压涡轮的增压效果明显。

10.在拆除工件时,可控制液压泵使液压腔压力较小,使夹持块内缩,在夹持块可能存在卡死时,可进一步的减小液压腔的压力,迫使夹持块回缩。

11.进一步的,所述主轴上设置有与各夹持组件一一对应的安装腔,所述安装腔与主轴的中空腔相通,所述转轮位于安装腔内。

12.安装腔的设置,可确保整个夹持组件仅柱塞杆外端与液压腔相通,而夹持块不受液压影响。

13.进一步的,所述工件夹持机构有三个,各工件夹持机构沿主轴的轴线方向相间分布。

14.多个工件夹持机构可对工件轴线方向的多个位置进行夹持,提高工件旋转的平稳性,也能够通过多位置夹持的方式提高夹持精度和夹持可靠性。

15.进一步的,同一工件夹持机构上具有四个夹持组件。

16.四个夹持组件意味着同一转轮上具有四个夹持块,在工件被夹持时,同一转轮上有两个夹持块作用在工件上,且两个夹持块对称分布,夹持块与工件的轴线之间呈45度倾角,这样可使工件在夹持状态下沿主轴轴线的两个方向均不容易移动,工件在受到刀具的外力作用时不会发生松动,提高加工精度。

17.进一步的,所述机身上滑动连接有一个位于主轴出料端一侧的滑块,所述滑块上固定设置有一机壳,所述机壳内转动连接有一个与主轴同轴的转筒,所述转筒外具有若干永磁件,所述机壳内具有励磁线圈,所述转筒内插设有一根用于夹持工件的螺旋弹簧,所述螺旋弹簧的两端分别固定在转筒和机壳上。

18.进一步的,所述机身上设置有第一气缸,所述第一气缸的推杆与滑块固定相连。

19.进一步的,所述机身上固定设置有一根与转筒同轴的退料杆,所述转筒位于主轴与退料杆之间。

20.永磁件与励磁线圈组成一电动机,在励磁线圈通电后可驱使转筒相对机壳旋转,因转筒与螺旋弹簧的一端固定,使转筒在正向旋转过程中能够驱使螺旋弹簧受扭,即螺旋弹簧的圈数增多,而螺旋弹簧的总长度因为两端被固定而不发生明显变化,螺旋弹簧在圈数增多过程中必然导致其内径减小,进而能够对工件进行“抱紧”,实现工件的初步夹持,在工件加工完成后,可通过该初步夹持机构对工件的端部进行夹持,主轴内的工件夹持机构松开对工件的夹持,第一气缸外拉滑块,可使工件抽离主轴,工件脱离主轴后,可控制转筒反向旋转,使螺旋弹簧松开位于转筒内的工件,第一气缸继续外拉滑块,推料杆插入转筒内,将转筒内的工件推出,完成加工后工件的自动出料。

21.不难看出,本方案采用螺旋弹簧受扭时圈数增多、内径减小的特征,在工件出料过程中对工件进行夹持,虽然夹持精度较低,但是其具有夹持可靠、因与工件的接触面大而不

划伤工件、夹持和松开效率高的特点,在轴类工件出料时具有结构简单、控制方便的优点。

22.进一步的,靠近主轴入料端的机身上设置有第二气缸,所述第二气缸的推杆上具有一个第一置料槽,所述第二气缸的推杆上滑动连接有一支撑块,所述支撑块上具有一个第二置料槽,所述支撑块与第二气缸的推杆之间连接有一复位弹簧。

23.工件通过第二气缸送入主轴内,具体而言,人工或机械手或其它送料结构将工件送入第一置料槽与第二置料槽,第二气缸推动第一置料槽和第二置料槽靠近主轴的入料端,在第二置料槽接触主轴后,工件能够继续送入主轴内;这种结构可缩短第二气缸的长度,同时确保工件在插入主轴之前放置平稳。

24.进一步的,所述输出电机的技术固定在机身上,所述输出电机的输出轴上固定设置有第一带轮,所述主轴上固定设置有第二带轮,所述第一带轮与第二带轮之间连接有一皮带。

附图说明

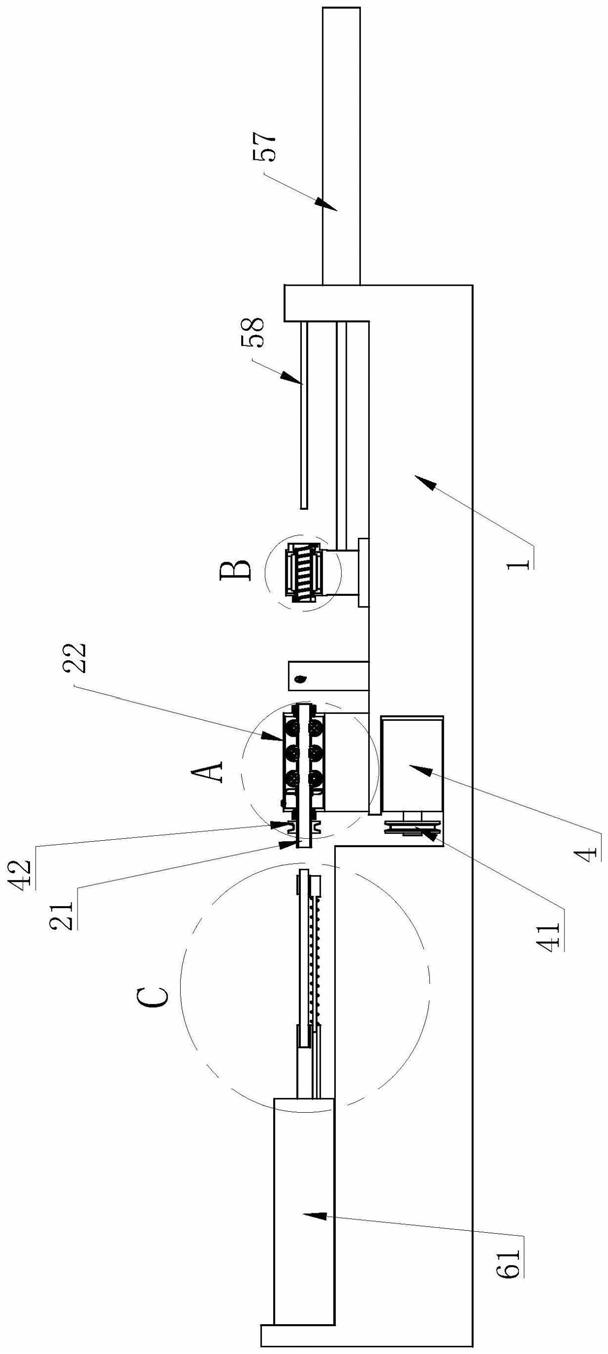

25.图1是自动进出料车床的结构示意图。

26.图2是图1中局部a的放大图。

27.图3是图2中d

‑

d方向的截面图。

28.图4是图1中局部c的放大图。

29.图5是图1中局部b的放大图。

30.图6是图3中局部e的放大图。

31.图中,1、机身;21、主轴;22、缸体;23、增压涡轮;24、增压腔;25、进液腔;31、转轮;32、夹持块;33、柱塞杆;34、锥形导向部一;35、锥形导向部二;36、回位弹簧;4、输出电机;41、第一带轮;42、第二带轮;51、滑块;52、机壳;53、转筒;54、永磁件;55、励磁线圈;56、螺旋弹簧;57、第一气缸;58、退料杆;61、第二气缸;62、第一置料槽;63、第二置料槽;64、复位弹簧。

具体实施方式

32.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

33.如图1、图2、图3和图6所示,自动进出料数控车床包括机身1、若干工件夹持机构、进料机构和出料机构,工件夹持机构包括中空的主轴21、转动连接在主轴21外的缸体22和若干个位于主轴21上的夹持组件,夹持组件包括转动连接在主轴21上的转轮31、若干周向均匀分布在转轮31上的夹持块32和两根柱塞杆33,两根柱塞杆33处于同一直线上,柱塞杆33与主轴21垂直,各夹持块32处于同一平面内,转轮31上开设有与各夹持块32一一对应的导向孔,导向孔垂直柱塞杆33,夹持块32内端具有锥形导向部一34,柱塞杆33内端具有一锥形导向部一34配合的锥形导向部二35;锥形导向部一34与转轮31之间设置有一回位弹簧36;主轴21与缸体22之间形成一液压腔,液压腔与一液压泵的出液端相连,液压腔压力增大后能够通过驱使柱塞杆33内端挤压夹持块32内端的方式使夹持块32凸出转轮31的轮面之外,转轮31部分伸入主轴21的中空腔内,缸体22与机身1固定相连,主轴21通过一输出电机4驱动。

34.通过对液压腔提供具有一定压力的液压油,液压腔压力增大后,柱塞杆33外端受压而向转轮31中部移动,柱塞杆33上的锥形导向部一34推动夹持块32内端的锥形导向部二35,驱使夹持块32的外端伸出转轮31周面之外,进而对位于主轴21中空腔内的工件进行夹持;在液压腔内压力减小后,在回位弹簧36的作用下,夹持块32回缩,脱离对工件的夹持力,进而使工件松开,由于转轮31的存在,被松开后的工件能够在主轴21的中空腔内顺畅移动,以便于工件的进料和工件位置的调整。

35.主轴21上固定设置有一增压涡轮23,增压涡轮23将液压腔分隔为增压腔24和进液腔25,液压泵的出液端与进液腔25相通,各夹持组件位于增压腔24内;增压涡轮23能够在主轴21正向旋转时使增压腔24内压力增大,增压涡轮23能够在主轴21反向旋转时使增压腔24内压力减小。

36.增压涡轮23的存在,可以使柱塞杆33外端受到的液压力与主轴21的转速产生关联,液压泵向进液腔25提供一定的基础液压力,使柱塞杆33外端对工件产生一定的夹持力,在主轴21正向旋转以配合主轴21一侧的刀具对工件进行加工时,因增压涡轮23的旋转可使增压腔24压力增大,进而使主轴21旋转越快、工件受到的夹持力越大,避免工件在高速旋转过程中松动,确保夹持精度和可靠性。

37.增压涡轮23旋转过程中会短暂的造成进液腔25压力的减小,液压泵对进液腔25进行压力补给,使进液腔25与增压腔24之间的压力差不至于太大,以使增压涡轮23的增压效果明显。

38.在拆除工件时,可控制液压泵使液压腔压力较小,使夹持块32内缩,在夹持块32可能存在卡死时,可进一步的减小液压腔的压力,迫使夹持块32回缩。

39.主轴21上设置有与各夹持组件一一对应的安装腔,安装腔与主轴21的中空腔相通,转轮31位于安装腔内。安装腔的设置,可确保整个夹持组件仅柱塞杆33外端与液压腔相通,而夹持块32不受液压影响。

40.工件夹持机构有三个,各工件夹持机构沿主轴21的轴线方向相间分布。多个工件夹持机构可对工件轴线方向的多个位置进行夹持,提高工件旋转的平稳性,也能够通过多位置夹持的方式提高夹持精度和夹持可靠性。

41.同一工件夹持机构上具有四个夹持组件。四个夹持组件意味着同一转轮31上具有四个夹持块32,在工件被夹持时,同一转轮31上有两个夹持块32作用在工件上,且两个夹持块32对称分布,夹持块32与工件的轴线之间呈45度倾角,这样可使工件在夹持状态下沿主轴21轴线的两个方向均不容易移动,工件在受到刀具的外力作用时不会发生松动,提高加工精度。

42.如图1和图5所示,机身1上滑动连接有一个位于主轴21出料端一侧的滑块51,滑块51上固定设置有一机壳52,机壳52内转动连接有一个与主轴21同轴的转筒53,转筒53外具有若干永磁件54,机壳52内具有励磁线圈55,转筒53内插设有一根用于夹持工件的螺旋弹簧56,螺旋弹簧56的两端分别固定在转筒53和机壳52上。

43.机身1上设置有第一气缸57,第一气缸57的推杆与滑块51固定相连。

44.机身1上固定设置有一根与转筒53同轴的退料杆58,转筒53位于主轴21与退料杆58之间。

45.永磁件54与励磁线圈55组成一电动机,在励磁线圈55通电后可驱使转筒53相对机

壳52旋转,因转筒53与螺旋弹簧56的一端固定,使转筒53在正向旋转过程中能够驱使螺旋弹簧56受扭,即螺旋弹簧56的圈数增多,而螺旋弹簧56的总长度因为两端被固定而不发生明显变化,螺旋弹簧56在圈数增多过程中必然导致其内径减小,进而能够对工件进行“抱紧”,实现工件的初步夹持,在工件加工完成后,可通过该初步夹持机构对工件的端部进行夹持,主轴21内的工件夹持机构松开对工件的夹持,第一气缸57外拉滑块51,可使工件抽离主轴21,工件脱离主轴21后,可控制转筒53反向旋转,使螺旋弹簧56松开位于转筒53内的工件,第一气缸57继续外拉滑块51,推料杆插入转筒53内,将转筒53内的工件推出,完成加工后工件的自动出料。

46.不难看出,本方案采用螺旋弹簧56受扭时圈数增多、内径减小的特征,在工件出料过程中对工件进行夹持,虽然夹持精度较低,但是其具有夹持可靠、因与工件的接触面大而不划伤工件、夹持和松开效率高的特点,在轴类工件出料时具有结构简单、控制方便的优点。

47.如图1和图4所示,靠近主轴21入料端的机身1上设置有第二气缸61,第二气缸61的推杆上具有一个第一置料槽62,第二气缸61的推杆上滑动连接有一支撑块,支撑块上具有一个第二置料槽63,支撑块与第二气缸61的推杆之间连接有一复位弹簧64。工件通过第二气缸61送入主轴21内,具体而言,人工或机械手或其它送料结构将工件送入第一置料槽62与第二置料槽63,第二气缸61推动第一置料槽62和第二置料槽63靠近主轴21的入料端,在第二置料槽63接触主轴21后,工件能够继续送入主轴21内;这种结构可缩短第二气缸61的长度,同时确保工件在插入主轴21之前放置平稳。

48.输出电机4的技术固定在机身1上,输出电机4的输出轴上固定设置有第一带轮41,主轴21上固定设置有第二带轮42,第一带轮41与第二带轮42之间连接有一皮带。

49.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1