一种用于焊接HSLA钢的熔炼焊剂及其制备方法

一种用于焊接hsla钢的熔炼焊剂及其制备方法

技术领域

1.本发明涉及焊接技术领域,具体而言,涉及一种用于焊接hsla钢的熔炼焊剂及其制备方法。

背景技术:

2.埋弧焊焊剂在埋弧焊中起着较为重要的作用,埋弧焊焊剂是在大线能量焊接过程中的主要消耗材料之一,其既能保护焊缝金属不被氧化,也能够通过合金过渡向焊缝中过渡有益的金属元素,从而提高焊缝金属的各项力学性能。焊剂主要包括粘结焊剂、烧结焊剂和熔炼焊剂。其中,熔炼焊剂具有颗粒成分均匀、筛除旧粉并不影响焊剂成分、不吸潮以及可利用回收系统回收未熔化的焊剂循环使用等优点。

3.但是,在现有技术中,由于焊剂中氧化物的分解会形成游离态的氧以及氧气,氧气以及脱碳反应形成的co等气体在焊缝中不能及时排出会导致形成气孔,游离态的氧会增加焊缝金属的脆性,从而会导致焊缝金属中产生气孔,裂纹等缺陷,同时伴随脆性增加,会导致焊缝的机械性能下降。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的第一目的在于提供一种用于焊接hsla钢的熔炼焊剂,该熔炼焊剂通过加入较高含量的zro2,并与caf2和sio2协同作用,用于焊接特定种类的钢,不仅使焊缝具有良好的低温韧性、抗拉强度和脱渣性能,而且还具有优异的稳弧性和焊缝成形性,焊接过程稳定,焊接后所得焊缝金属成分和组织均匀,表面形貌良好,无气孔、裂纹等缺陷。

6.本发明的第二目的在于提供所述的熔炼焊剂的制备方法,通过采用特定的操作步骤,有利于获得性能更加优异的熔炼焊剂。同时,该方法还具有操作简单、条件温和、适合大批量生产等优点。

7.为了实现本发明的上述目的,特采用以下技术方案:本发明提供了一种用于焊接hsla钢的熔炼焊剂,包括按照质量百分比计的如下组分:caf

2 50%~65%,zro

2 18%~28%和sio

2 17%~23%;所述焊接的方法为埋弧焊。

8.其中,所述hsla钢是指高强度低合金结构钢,也称“微合金化钢”,其属于海洋工程用钢的一种。

9.在现有技术中,焊缝中氧含量过少会导致焊缝中难以形成细小弥散的夹杂物,这是由于氧是焊缝中夹杂物形核的必需元素之一,夹杂物过少从而导致焊缝中的组织主要为多边形铁素体、魏氏体、晶界铁素体等有害组织,这类组织是在过高的热输入下,热量在焊缝中堆积,会造成这类粗大组织的形成,这样不利于焊接接头强度与韧性的提升。并且,氧含量过高会导致焊缝内部形成气孔、裂纹等缺陷,同时导致焊缝的脆性大大增加,易导致结构件的突然断裂。因此,对氧含量进行严格控制具有重要意义。

10.本发明提供的用于焊接hsla钢的熔炼焊剂中zro2含量较高,因此其在焊接过程中氧势更高,焊缝金属当中的氧含量更趋于合理化,控制在350ppm左右,也起到脱碳的作用,同时促进形成尺寸在2微米以下的夹杂物,弥散在焊缝中,钉扎在奥氏体晶粒晶界处与晶粒内部。此外,zro2可以在一定程度上细化晶粒。

11.sio2能够在焊接后使渣中形成网状结构,这种结构可促进焊后的脱渣性能,同时起到合理控制焊缝中si的作用,并提升焊接接头的抗拉强度和硬度以及熔池凝固时的淬透性。

12.caf2的作用主要是提高焊剂的碱度,降低焊剂氧势及焊缝金属的氧含量,优化熔渣的物理和化学性能,尤其是高温粘度的控制以及表面张力,优化焊缝的成形性,提高焊缝的抗拉强度与低温韧性。此外,caf2还可降低熔炼焊剂的熔点,因为zro2的熔点在2700℃左右,多数电阻加热炉无法满足这种条件,而caf2的加入可将熔炼焊剂的熔点将至1500℃左右,从而使得加热的条件大幅优化。

13.焊接时熔池分为三个区域,即熔滴区、热区和冷区,在熔滴区和热区会分别发生渣

‑

金属反应,参与反应的一部分二氧化锆会分解成一氧化锆和氧气,另一部分二氧化锆会分解成锆单质和游离态的氧。本发明基于氧化物冶金的技术,通过合理控制焊缝中的锆和氧含量,使分解的锆和氧在熔池中重新结合,能够形成细小弥散的夹杂物,为针状铁素体的形成提供性和位点,这种长宽比大约为3:1的组织,能够有效的对粗大的奥氏体晶粒进行细化,并有效的控制贝氏体、魏氏体等组织的生长,从而细化晶粒,解决了大线能量中由于热输入过大导致熔池中热量堆积,造成焊缝组织粗大、力学性能差的问题。

14.可见,本发明通过采用特定的组分并采用特定的配比制得的熔炼焊剂是一种焊接过程稳定,焊缝金属各项力学性能(包括抗拉强度、硬度和低温韧性)好,焊缝金属成分和组织均匀,表面形貌良好,脱渣性能优良的熔炼焊剂,其用于焊接hsla钢焊接效果好。

15.在本发明一些具体的实施方式中,所述caf2的质量百分比含量还可以选择51%、52%、53%、54%、55%、56%、57%、58%、59%、60%、61%、62%、63%或64%;所述zro2的质量百分比含量还可以选择19%、20%、21%、22%、23%、24%、25%、26%或27%;所述sio2的质量百分比含量还可以选择18%、19%、20%、21%或22%。

16.优选地,所述用于焊接hsla钢的熔炼焊剂包括按照质量百分比计的如下组分:caf

2 51%~62%,zro

2 20%~27%和sio

2 18%~22%。

17.采用上述范围的用量配比有利于进一步提高焊接接头的低温韧性、抗拉强度、脱渣性能、稳弧性和焊缝成形性,并有利于进一步提高焊缝金属成分和组织的均匀性。

18.优选地,在所述焊接的过程中,焊接线能量为57~63kj/cm;包括但不限于58kj/cm、59kj/cm、60kj/cm、61kj/cm、62kj/cm中的任意一者的点值或任意两者之间的范围值。

19.焊接工艺中的具体参数是控制和改善焊接性能的重要手段,本发明通过采用上述范围的焊接线能量,有利于进一步提高焊缝的低温韧性、抗拉强度和脱渣性能,并提高焊缝的均匀性及其形貌。

20.和/或,在所述焊接的过程中,焊接速度为480~520mm/min;包括但不限于485mm/min、490mm/min、495mm/min、500mm/min、505mm/min、510mm/min、515mm/min中的任意一者的点值或任意两者之间的范围值。

21.采用上述范围的焊接速度有利于进一步提高焊缝的低温韧性、抗拉强度和脱渣性

能,并提高焊缝的均匀性及其形貌。

22.和/或,在所述焊接的过程中,电极正向采用直流电,焊接电流为840~860a,包括但不限于845a、850a、855a、858a中的任意一者的点值或任意两者之间的范围值;焊接电压为30~35v,包括但不限于31v、32v、33v、34v、35v中的任意一者的点值或任意两者之间的范围值;和/或,在所述焊接的过程中,电极反向采用交流电,焊接电流为600~650a,包括但不限于605a、610a、615a、620a、625a、630a、635a、640a、645a中的任意一者的点值或任意两者之间的范围值;焊接电压为34~38v,包括但不限于35v、36v、37v中的任意一者的点值或任意两者之间的范围值。

23.采用上述范围的焊接电流有利于进一步提高焊缝的低温韧性、抗拉强度和脱渣性能,并提高焊缝的均匀性及其形貌。

24.优选地,所述焊接后得到的焊接接头的抗拉强度≥701mpa,在

‑

40℃的低温冲击功≥69j。

25.优选地,所述焊接后得到的焊接接头的抗拉强度为701~739mpa,包括但不限于705mpa、710mpa、715mpa、720mpa、725mpa、730mpa、735mpa、739mpa中的任意一者的点值或任意两者之间的范围值;优选地,所述焊接后得到的焊接接头在

‑

40℃的低温冲击功为69~81j,包括但不限于70j、72j、74j、78j、80j、81j中的任意一者的点值或任意两者之间的范围值。

26.优选地,所述焊接后得到的焊接接头的针状铁素体含量≥50%。

27.本发明通过采用特定用量的zro2,并与caf2和sio2搭配作用,并采用特定的焊接参数,能够促进焊缝金属中针状铁素体的形成。

28.本发明提供的性能优异的熔炼焊剂能够满足hsla钢为母材的焊接工艺。将所述熔炼焊剂用于焊接hsla钢,更有利于提高焊接接头的低温韧性、抗拉强度、脱渣性能、稳弧性,以及,焊缝金属成分和组织的均匀性。

29.本发明还提供了如上所述的用于焊接hsla钢的熔炼焊剂的制备方法,包括以下步骤:将caf2、zro2和sio2混合均匀后进行熔炼、水淬,得到玻璃态混合料;然后将所述玻璃态混合料进行焙烧、破碎、筛分,得到熔炼焊剂。

30.本发明提供的熔炼焊剂的制备方法,通过采用特定的制备参数,能够获得性能更加优异的熔炼焊剂,从而提高焊缝的低温韧性、抗拉强度和脱渣性能,以及焊缝金属的均匀性和表面形貌。

31.优选地,所述熔炼的温度为1600~1690℃,包括但不限于1610℃、1620℃、1630℃、1640℃、1650℃、1660℃、1670℃、1680℃中的任意一者的点值或任意两者之间的范围值;优选地,所述熔炼的时间为25~40min,包括但不限于28min、30min、32min、34min、36min、38min中的任意一者的点值或任意两者之间的范围值。

32.采用上述范围的熔炼温度和熔炼时间有利于进一步提高焊接接头的低温韧性、抗拉强度和脱渣性能,以及焊缝金属的均匀性和表面形貌。

33.在本发明一些具体的实施例中,所述熔炼的装置包括石墨坩埚。

34.优选地,所述焙烧的温度为800~950℃,包括但不限于820℃、840℃、860℃、880℃、

890℃、900℃、920℃、930℃、940℃中的任意一者的点值或任意两者之间的范围值;更优选地,所述焙烧的时间为3.5~4h。

35.采用上述范围的焙烧温度和时间有利于进一步提高焊接接头的低温韧性、抗拉强度和脱渣性能,以及焊缝金属的均匀性和表面形貌。

36.在本发明一些具体的实施例中,所述焙烧的装置包括马弗炉。

37.通过高温焙烧有利于去除焊剂中残留的杂质,例如当以石墨坩埚为熔炼装置时表面残留的碳粉杂质。

38.优选地,在所述破碎、筛分之后,所述熔炼焊剂的粒度为10~100目,包括但不限于20目、30目、40目、50目、60目、70目、80目中的任意一者的点值或任意两者之间的范围值。

39.在本发明一些具体的实施例中,在所述焊接之前,先将所述熔炼焊剂进行干燥。

40.优选地,所述干燥的温度为250~350℃,所述干燥的时间为2~4h;更优选地,所述干燥在烘干箱中进行。

41.与现有技术相比,本发明的有益效果为:(1)本发明提供的用于焊接hsla钢的熔炼焊剂,通过加入较高含量的zro2,并与caf2和sio2协同作用,使焊接接头具有良好的低温韧性、抗拉强度和脱渣性能。

42.(2)本发明提供的用于焊接hsla钢的熔炼焊剂,金相显微镜观察可以看到焊缝金属中针状铁素体等优良组织含量较高,可以达到50%以上。

43.(3)本发明提供的用于焊接hsla钢的熔炼焊剂,具有良好的化学成分均匀性,焊接后所得焊缝金属成分和组织均匀,表面形貌良好,无气孔、裂纹等缺陷。

44.(4)本发明提供的用于焊接hsla钢的熔炼焊剂,通过采用特定的组分并调整至特定的用量配比,使焊接过程稳定,具有优异的稳弧性、焊缝成形性和良好的脱渣性。

45.(5)本发明提供的用于焊接hsla钢的熔炼焊剂吸潮性低,具有良好的储藏性。

46.(6)本发明通过采用特定的焊接方法及其焊接参数对hsla钢hsla钢进行焊接,焊接后所得的焊缝具有良好的宏观形貌,焊缝金属成分和组织均匀,可进一步提高焊缝各方面的力学性能。

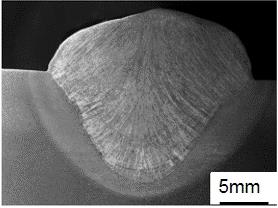

附图说明

47.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

48.图1为本发明实施例提供的焊接后焊缝的宏观形貌图;图2为本发明实施例提供的焊缝的宏观与微观断口形貌图;图3为本发明试验例提供的实施例5在焊接之后焊接接头的图片;图4为本发明试验例提供的实施例5在脱渣之后的图片;图5为本发明试验例提供的实施例5脱落下来的渣壳的图片;图6为本发明试验例提供的对比例1在在脱渣之后的图片。

具体实施方式

49.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

50.实施例1本实施例提供的熔炼焊剂由按照质量百分比计的如下组分组成:caf

2 59%,zro

2 20%和sio

2 21%。

51.本实施例提供的熔炼焊剂的制备方法包括以下步骤:(1)、将590gcaf2、200gzro2和210gsio2投入混料设备中搅拌,使其混合均匀;然后将混合均匀后的混合物料置于石墨坩埚中,在1600℃的温度下熔炼30min,得到熔炼产物;再将该熔炼产物进行水淬,得到玻璃态混合料;(2)、将所述玻璃态混合料置于马弗炉中,在850℃下焙烧4h,以除去熔炼焊剂中的碳粉等杂质;然后将焙烧后得到的产物进行破碎、过筛,得到粒度为10~100目的熔炼焊剂。

52.将实施例1制得的熔炼焊剂置于温度为300℃的烘干箱中干燥2h,然后采用埋弧焊方法,使用干燥后的熔炼焊剂对hsla钢进行焊接。焊接参数如下:焊接线能量为60kj/cm,焊接速度为500mm/min,电极正向采用直流电,焊接电流为850a,焊接电压为32v;电极反向采用交流电,焊接电流为620a,焊接电压为36v。

53.实施例2本实施例提供的熔炼焊剂由按照质量百分比计的如下组分组成:caf

2 60%,zro

2 20%和sio

2 20%。

54.本实施例提供的熔炼焊剂的制备方法包括以下步骤:(1)、将600gcaf2、200gzro2和200gsio2投入混料设备中搅拌,使其混合均匀;然后将混合均匀后的混合物料置于石墨坩埚中,在1630℃的温度下熔炼25min,得到熔炼产物;再将该熔炼产物进行水淬,得到玻璃态混合料;(2)、将所述玻璃态混合料置于马弗炉中,在800℃下焙烧4h,以除去熔炼焊剂中的碳粉等杂质;然后将焙烧后得到的产物进行破碎、过筛,得到粒度为10~100目的熔炼焊剂。

55.将实施例2制得的熔炼焊剂置于温度为350℃的烘干箱中干燥2h,然后采用埋弧焊方法,使用干燥后的熔炼焊剂对hsla钢进行焊接。焊接参数如下:焊接线能量为57kj/cm,焊接速度为480mm/min,电极正向采用直流电,焊接电流为840a,焊接电压为30v;电极反向采用交流电,焊接电流为600a,焊接电压为34v。

56.实施例3本实施例提供的熔炼焊剂由按照质量百分比计的如下组分组成:caf

2 61%,zro

2 20%和sio

2 19%。

57.本实施例提供的熔炼焊剂的制备方法包括以下步骤:(1)、将610gcaf2、200gzro2和190gsio2投入混料设备中搅拌,使其混合均匀;然后将混合均匀后的混合物料置于石墨坩埚中,在1660℃的温度下熔炼30min,得到熔炼产物;

再将该熔炼产物进行水淬,得到玻璃态混合料;(2)、将所述玻璃态混合料置于马弗炉中,在900℃下焙烧3.5h,以除去熔炼焊剂中的碳粉等杂质;然后将焙烧后得到的产物进行破碎、过筛,得到粒度为10~100目的熔炼焊剂。

58.将实施例3制得的熔炼焊剂置于温度为330℃的烘干箱中干燥2.5h,然后采用埋弧焊方法,使用干燥后的熔炼焊剂对hsla钢进行焊接。焊接参数如下:焊接线能量为63kj/cm,焊接速度为520mm/min,电极正向采用直流电,焊接电流为860a,焊接电压为35v;电极反向采用交流电,焊接电流为650a,焊接电压为38v。

59.实施例4本实施例提供的熔炼焊剂由按照质量百分比计的如下组分组成:caf

2 60%,zro

2 19%和sio

2 21%。

60.本实施例提供的熔炼焊剂的制备方法包括以下步骤:(1)、将600gcaf2、190gzro2和210gsio2投入混料设备中搅拌,使其混合均匀;然后将混合均匀后的混合物料置于石墨坩埚中,在1690℃的温度下熔炼40min,得到熔炼产物;再将该熔炼产物进行水淬,得到玻璃态混合料;(2)、将所述玻璃态混合料置于马弗炉中,在870℃下焙烧4h,以除去熔炼焊剂中的碳粉等杂质;然后将焙烧后得到的产物进行破碎、过筛,得到粒度为10~100目的熔炼焊剂。

61.将实施例4制得的熔炼焊剂置于温度为290℃的烘干箱中干燥3.5h,然后采用埋弧焊方法,使用干燥后的熔炼焊剂对hsla钢进行焊接。焊接参数如下:焊接线能量为58kj/cm,焊接速度为490mm/min,电极正向采用直流电,焊接电流为850a,焊接电压为33v;电极反向采用交流电,焊接电流为630a,焊接电压为35v。

62.实施例5本实施例提供的熔炼焊剂由按照质量百分比计的如下组分组成:caf

2 60%,zro

2 18%和sio

2 22%。

63.本实施例提供的熔炼焊剂的制备方法包括以下步骤:(1)、将600gcaf2、180gzro2和220gsio2投入混料设备中搅拌,使其混合均匀;然后将混合均匀后的混合物料置于石墨坩埚中,在1630℃的温度下熔炼20min,得到熔炼产物;再将该熔炼产物进行水淬,得到玻璃态混合料;(2)、将所述玻璃态混合料置于马弗炉中,在800℃下焙烧4h,以除去熔炼焊剂中的碳粉等杂质;然后将焙烧后得到的产物进行破碎、过筛,得到粒度为10~100目的熔炼焊剂。

64.将实施例5制得的熔炼焊剂置于温度为350℃的烘干箱中干燥2h,然后采用埋弧焊方法,使用干燥后的熔炼焊剂对hsla钢进行焊接。焊接参数如下:焊接线能量为60kj/cm,焊接速度为500mm/min,电极正向采用直流电,焊接电流为850a,焊接电压为32v;电极反向采用交流电,焊接电流为625a,焊接电压为36v。

65.本实施例焊接后的焊缝宏观形貌如图1所示,从图1能够看出,焊接后焊缝成分均匀,表面形貌良好,脱渣性良好。

66.本实施例焊接后的焊缝的宏观与微观断口形貌如图2所示。从图2可以看出,焊缝的冲击断口形貌为韧性断裂,且韧窝直径较小,密度较大,能够吸收大量的断裂时释放的能量,有效的避免在使用过程中产生突发的断裂,避免了各类事故的发生。

67.由此可见,本发明通过采用特定用量的zro2,并与caf2和sio2协同作用,具有优异的稳弧性和焊缝成形性,焊接过程稳定,焊接后所得焊缝金属成分和组织均匀,表面形貌良好,无气孔、裂纹等缺陷。

68.实施例6本实施例提供的熔炼焊剂由按照质量百分比计的如下组分组成:caf

2 55%,zro

2 27%和sio

2 18%(原料为550gcaf2、270gzro2和180gsio2)。

69.本实施例提供的熔炼焊剂的制备方法与实施例5基本相同,区别仅在于,步骤(2)中的焙烧温度不同,本实施例中的焙烧温度为950℃。

70.实施例7本实施例提供的熔炼焊剂由按照质量百分比计的如下组分组成:caf

2 55%,zro

2 28%和sio

2 17%(原料为550gcaf2、280gzro2和170gsio2)。

71.本实施例提供的熔炼焊剂的制备方法与实施例5完全相同。

72.实施例8本实施例提供的熔炼焊剂由按照质量百分比计的如下组分组成:caf

2 51%,zro

2 26%和sio

2 23%(原料为510gcaf2、260gzro2和230gsio2)。

73.本实施例提供的熔炼焊剂的制备方法与实施例5完全相同。

74.对比例1本对比例提供的熔炼焊剂由按照质量百分比计的如下组分组成:caf

2 60%,zro

2 10%和sio

2 30%(原料为600gcaf2、100gzro2和300gsio2)。

75.本对比例提供的熔炼焊剂的制备方法与实施例5完全相同。本对比例提供的焊接方法与实施例13完全相同。

76.对比例2本对比例提供的熔炼焊剂由按照质量百分比计的如下组分组成:caf

2 80%,zro

2 10%和sio

2 10%(原料为800gcaf2、100gzro2和100gsio2)。

77.本对比例提供的熔炼焊剂的制备方法与实施例5完全相同。本对比例提供的焊接方法与实施例13完全相同。

78.试验例1将采用实施例1~8和对比例1~2焊接后得到的焊接接头进行针状铁素体含量、夹杂物数量密度、夹杂物中直径<2μm占比、抗拉强度、延伸率、断面收缩率、低温冲击功(

‑

40℃)和显微硬度测试,结果如下表1所示。

79.其中,针状铁素体的含量是在olympus gx51金相显微镜下将焊接接头取样进行200倍放大,运用截线法测得。

80.夹杂物数量密度的测试方法如下:采用tescan mira3场发射扫描电子显微镜将焊接接头取样在5000倍放大下拍照统计得到。

81.抗拉强度、延伸率以及断面收缩率的测试参照gb/t 2652

‑

2008的要求进行制样,采用的仪器为instron5982型拉伸试验机。

82.低温冲击功(

‑

40℃)的测试参照gb/t 2650

‑

2008,采用的仪器为sans

‑

zbc2452

‑

c冲击试验机。

83.显微维氏硬度测试标准参照gb/t 2654

‑

2008,测试所采用的仪器为hxd

‑

1000tmc/

lcd带图像分析处理的显微硬度计。

84.表1 各组焊接接头的性能测试结果

组别抗拉强度(mpa)低温冲击功(j)针状铁素体含量夹杂物数量密度(个/mm2)夹杂物中直径<2μm占比(%)显微硬度(hv)延伸率(%)断面收缩率(%)实施例17137560%5490882462644实施例27288064%5564912532949实施例37076954%5376842393051实施例47117055%5811902512746实施例57398163%5877932482543实施例67167262%5798862602848实施例77258358%5669872543253实施例87047859%5691852453152对比例16736145%4812742092138对比例26696343%4751732012036

从表1能够看出,采用本发明实施例1~8的焊接接头的低温韧性和抗拉强度好,且针状铁素体含量高。尤其是实施例5的焊接接头的抗拉强度为739mpa,低温冲击功(

‑

40℃)为81j。

85.而对比例1

‑

2的焊接接头的低温韧性和抗拉强度较差,且针状铁素体含量低。

86.由此可见,本发明通过采用特定用量的zro2,并与caf2和sio2协同作用,使焊缝具有良好的低温韧性、抗拉强度和脱渣性能,且针状铁素体含量高。

87.试验例2分别拍摄实施例5和对比例1在焊接之后焊接接头的图片,以及,分别在脱渣之后的图片,结果如图3~图6所示。

88.其中,图3为实施例5在焊接之后焊接接头的图片,图4为实施例5的焊接接头在脱渣之后的图片;图5为实施例5脱落下来的渣壳的图片;图6为对比例1的焊接接头在脱渣之后的图片。

89.从图3和图4能够看出,实施例5的焊缝无缺陷,脱渣性良好。

90.从图5能够看出,实施例5脱落下来的渣壳,其表面光滑,对焊缝的保护效果优良,进一步说明了其脱渣性能好。

91.从图6能够看出,对比例1的焊接接头表面粘接部分渣壳,无法完全脱渣,即对比例1的脱渣性能差。

92.尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1