一种镀锌电极丝制造方法与流程

1.本发明涉及一种电极丝,尤其是指一种镀锌电极丝制造方法。

背景技术:

2.近年来,机械加工技术日新月异,线切割放电加工作为一种特别的精密机械加工技术也得到了迅速发展。线切割技术的发展其重要的一部分依赖于电极丝技术的发展。随着材料加工技术及机械加工技术的不断进步,电极丝经历了从普通黄铜电极丝到镀层电极丝的使用转换。慢走丝线切割用镀锌电极丝,一般地,其芯材为普通黄铜,外面镀一层锌,由于锌在切割过程中的气化作用,这种电极丝的放电会比较稳定,切割表面会比普通黄铜丝光滑,而且其往往含锌35%及以上的黄铜线,虽然降低了成本,相对地切割效率也变得较低,同时大多数镀锌电极丝是采用0.1-0.4mm的母线进行电镀,其不能较好的控制镀锌层厚度的均匀性,无法进一步提升切割尺寸精度和切割面光洁度。

技术实现要素:

3.(一)要解决的技术问题

4.本发明目的在于提供一种镀锌电极丝制造方法,能够进一步提升切割效率、切割尺寸精度和切割面光洁度。为实现上述之目的,本发明采取如下技术方案:

5.(二)技术方案

6.一种镀锌电极丝制造方法,包括以下步骤:

7.(1)熔铸:将重量含量62.6%≤t≤63.2%的铜、重量含量0<t≤0.01%的铁,重量含量0<t≤0.01%的磷,余量为锌的四种原料按重量配比投入上引连铸熔炼炉中进行熔炼,熔炼温度控制在1025-1030℃,以1.2-1.4m/min的牵引速度铸造生产出的黄铜坯杆;

8.(2)巨拉:将的黄铜坯杆通过巨拉机拉伸成的黄铜线坯,巨拉机的拉伸速度控制在110-130m/min;

9.(3)钟罩炉退火:将的黄铜线坯投入到钟罩炉中进行再结晶退火处理,退火温度控制在600℃,保温3小时后冷却;

10.(4)大拉:退火处理后的黄铜线坯通过大拉机连续拉伸并在线退火生产的黄铜线坯,大拉机的拉伸速度控制在400

±

5m/min、退火电压设定为36-38v;

11.(5)中拉:将的黄铜线坯通过中拉机连续拉伸并在线退火生产的黄铜线坯通过中拉机连续拉伸并在线退火生产的黄铜线坯,中拉机的拉伸速度控制在600m/min、退火电压设定为35-37v;

12.(6)电镀:对的黄铜线坯放线依次进行碱电解、第一次水洗、酸电解、第二次水洗、连续两次镀锌、第三次水洗、烘干和收线处理;其中碱电解过程中使用有脱脂剂,所述脱脂剂的浓度控制在60-70g/l,脱脂剂的温度控制在60-70℃,碱电解槽的电压控制在

1.5-2.0v、电流控制在260-320a;酸电解过程中使用有纯度为98%的硫酸,其浓度占酸电解溶液的10%,酸电解槽的电压控制在0.2-0.7v、电流控制在20-40a;所述镀锌过程中使用有浓度为470-480g/l硫酸锌和35-45g/l缓冲盐,镀锌液的温度控制在30-40℃,镀锌槽的电压控制在1.5-2.8v、电流控制在650-1050a;所述烘干温度控制在150-200℃;所述收线速度控制在130-150m/min;

13.(7)小拉:将镀锌之后的黄铜线坯通过小拉机拉伸成的黄铜线坯通过小拉机拉伸成的镀锌电极丝,小拉机的拉伸速度控制在1000

±

5m/min、退火电压设定为34-36v。

14.进一步,所述电镀过程中的第一次水洗、第二次水洗和第三次水洗过程中均为连续五次水洗处理。

15.进一步,所述脱脂剂的浓度控制在64-66g/l,脱脂剂的温度控制在64-67℃,所述碱电解槽的电压控制在1.6-1.8v、电流控制在280-300a;所述酸电解槽的电压控制在0.2-0.3v、电流控制在20-25a;所述镀锌过程中使用有浓度为475-480g/l硫酸锌和35-40g/l缓冲盐,所述镀锌液的温度控制在30-35℃,所述镀锌槽的电压控制在2-2.5v、电流控制在700-900a;所述烘干温度控制在170-190℃;所述收线速度控制在140-150m/min。

16.进一步,所述脱脂剂的浓度控制在65g/l,脱脂剂的温度控制在66℃,所述碱电解槽的电压控制在1.7v、电流控制在290a;所述酸电解槽的电压控制在0.3v、电流控制在25a;所述镀锌过程中使用有浓度为475g/l硫酸锌和37g/l缓冲盐,所述镀锌液的温度控制在32℃,所述镀锌槽的电压控制在2.3v、电流控制在800a;所述烘干温度控制在180℃;所述收线速度控制在145m/min。

17.(三)有益效果

18.本发明与现有技术相比具有明显的优点和有益效果,具体而言,本发明通过在原材料中掺杂少量的铁和磷,少量的铁能够起到细化晶粒的作用,而少量的磷不仅能起到除氧、除气的效果,还能改善铜液的流动性,致使黄铜线坯杆表面无冷隔、结疤,断口无气孔、缩孔和夹杂等,有利于提升黄铜线坯的内部组织质量和抗拉强度,线切割放电过程不易断线,进而有助于提高切割效率;电镀是采用的黄铜线坯作为母线电镀,然后再对其作进一步拉伸,可以较好的控制镀锌层厚度的均匀性,改善了其放电稳定性和冷却效应,不易断丝,进一步有助于提升提高切割效率、切割尺寸精度和切割面光洁度。

附图说明

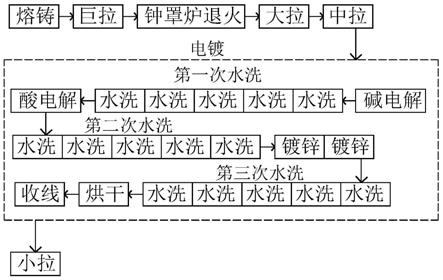

19.图1是本发明流程图。

具体实施方式

20.请参阅图1流程图所示,结合具体实施方式对本发明作进一步描述。

21.实施例一

22.一种镀锌电极丝制造方法,包括以下步骤:

23.(1)熔铸:将重量含量63%的铜、重量含量0.009%的铁,重量含量0.008%的磷,余量为锌的四种原料按重量配比投入上引连铸熔炼炉中进行熔炼,熔炼温度控制在1030℃,以1.3m/min的牵引速度铸造生产出的黄铜坯杆;

24.(2)巨拉:将的黄铜坯杆通过巨拉机拉伸成的黄铜线坯,巨拉机的拉伸速度控制在120m/min;

25.(3)钟罩炉退火:将的黄铜线坯投入到钟罩炉中进行再结晶退火处理,退火温度控制在600℃,保温3小时后冷却以消除黄铜线坯的加工硬化;

26.(4)大拉:退火处理后的黄铜线坯通过大拉机连续拉伸并在线退火生产的黄铜线坯,大拉机的拉伸速度控制在400m/min、退火电压设定为37v;

27.(5)中拉:将的黄铜线坯通过中拉机连续拉伸并在线退火生产的黄铜线坯通过中拉机连续拉伸并在线退火生产的黄铜线坯,中拉机的拉伸速度控制在600m/min、退火电压设定为36v;

28.(6)电镀:对的黄铜线坯放线依次进行碱电解、第一次水洗、酸电解、第二次水洗、连续两次镀锌、第三次水洗、烘干和收线处理;其中碱电解过程中使用有脱脂剂,所述脱脂剂的浓度控制在65g/l,脱脂剂的温度控制在66℃,碱电解槽的电压控制在1.7v、电流控制在290a;酸电解过程中使用有纯度为98%的硫酸,其浓度占酸电解溶液的10%,酸电解槽的电压控制在0.3v、电流控制在25a;所述镀锌过程中使用有浓度为475g/l硫酸锌和37g/l缓冲盐,镀锌液的温度控制在32℃,镀锌槽的电压控制在2.3v、电流控制在800a;所述烘干温度控制在180℃;所述收线速度控制在145m/min;

29.(7)小拉:将镀锌之后的黄铜线坯通过小拉机拉伸成的镀锌电极丝,小拉机的拉伸速度控制在1000m/min、退火电压设定为35v。将得到的镀锡电极丝分别取三段进行切割测试,得出下列表一:

[0030][0031]

表一

[0032]

实施例二

[0033]

一种镀锌电极丝制造方法,包括以下步骤:

[0034]

(1)熔铸:将重量含量63%的铜、重量含量0.009%的铁,重量含量0.008%的磷,余量为锌的四种原料按重量配比投入上引连铸熔炼炉中进行熔炼,熔炼温度控制在1030℃,以1.3m/min的牵引速度铸造生产出的黄铜坯杆;

[0035]

(2)巨拉:将的黄铜坯杆通过巨拉机拉伸成的黄铜线坯,巨拉机的拉伸速度控制在120m/min;

[0036]

(3)钟罩炉退火:将的黄铜线坯投入到钟罩炉中进行再结晶退火处理,退火温度控制在600℃,保温3小时后冷却以消除黄铜线坯的加工硬化;

[0037]

(4)大拉:退火处理后的黄铜线坯通过大拉机连续拉伸并在线退火生产

的黄铜线坯,大拉机的拉伸速度控制在400m/min、退火电压设定为37v;

[0038]

(5)中拉:将的黄铜线坯通过中拉机连续拉伸并在线退火生产的黄铜线坯通过中拉机连续拉伸并在线退火生产的黄铜线坯,中拉机的拉伸速度控制在600m/min、退火电压设定为36v;

[0039]

(6)电镀:对的黄铜线坯放线依次进行碱电解、第一次水洗、酸电解、第二次水洗、连续两次镀锌、第三次水洗、烘干和收线处理;其中碱电解过程中使用有脱脂剂,所述脱脂剂的浓度控制在60g/l,脱脂剂的温度控制在60℃,碱电解槽的电压控制在1.5v、电流控制在265a;酸电解过程中使用有纯度为98%的硫酸,其浓度占酸电解溶液的10%,酸电解槽的电压控制在0.4v、电流控制在30a;所述镀锌过程中使用有浓度为470g/l硫酸锌和35g/l缓冲盐,镀锌液的温度控制在30℃,镀锌槽的电压控制在1.8v、电流控制在670a;所述烘干温度控制在180℃;所述收线速度控制在150m/min;

[0040]

(7)小拉:将镀锌之后的黄铜线坯通过小拉机拉伸成的镀锌电极丝,小拉机的拉伸速度控制在1000m/min、退火电压设定为35v。

[0041]

将得到的镀锡电极丝分别取三段进行切割测试,得出下列表二:

[0042][0043]

表二

[0044]

实施例三

[0045]

一种镀锌电极丝制造方法,包括以下步骤:

[0046]

(1)熔铸:将重量含量62.7%的铜、重量含量0.004%的铁,重量含量0.005%的磷,余量为锌的四种原料按重量配比投入上引连铸熔炼炉中进行熔炼,熔炼温度控制在1030℃,以1.3m/min的牵引速度铸造生产出的黄铜坯杆;

[0047]

(2)巨拉:将的黄铜坯杆通过巨拉机拉伸成的黄铜线坯,巨拉机的拉伸速度控制在120m/min;

[0048]

(3)钟罩炉退火:将的黄铜线坯投入到钟罩炉中进行再结晶退火处理,退火温度控制在600℃,保温3小时后冷却以消除黄铜线坯的加工硬化;

[0049]

(4)大拉:退火处理后的黄铜线坯通过大拉机连续拉伸并在线退火生产的黄铜线坯,大拉机的拉伸速度控制在400m/min、退火电压设定为37v;

[0050]

(5)中拉:将的黄铜线坯通过中拉机连续拉伸并在线退火生产的黄铜线坯通过中拉机连续拉伸并在线退火生产的黄铜线坯,中拉机的拉伸速度控制在600m/min、退火电压设定为36v;

[0051]

(6)电镀:对的黄铜线坯放线依次进行碱电解、第一次水洗、酸电解、第二

次水洗、连续两次镀锌、第三次水洗、烘干和收线处理;其中碱电解过程中使用有脱脂剂,所述脱脂剂的浓度控制在70g/l,脱脂剂的温度控制在70℃,碱电解槽的电压控制在1.8v、电流控制在280a;酸电解过程中使用有纯度为98%的硫酸,其浓度占酸电解溶液的10%,酸电解槽的电压控制在0.4v、电流控制在30a;所述镀锌过程中使用有浓度为480g/l硫酸锌和45g/l缓冲盐,镀锌液的温度控制在36℃,镀锌槽的电压控制在2.1v、电流控制在800a;所述烘干温度控制在200℃;所述收线速度控制在150m/min;

[0052]

(7)小拉:将镀锌之后的黄铜线坯通过小拉机拉伸成的黄铜线坯,小拉机的拉伸速度控制在1000m/min、退火电压设定为35v。

[0053]

将得到的镀锡电极丝分别取三段进行切割测试,得出下列表三:

[0054][0055]

表三

[0056]

对照组一

[0057]

参照实施例一的步骤方法制造镀锡电极丝,其中步骤(6)电镀和步骤(7)小拉互换一下顺序,将得到的镀锡电极丝分别取三段进行切割测试,得出下列表四:

[0058][0059]

表四

[0060]

对照组二

[0061]

参照实施例一的步骤方法制造黄铜电极丝,其中步骤(6)电镀去除,将得到的黄铜电极丝分别取三段进行切割测试,得出下列表五:

[0062]

[0063]

表五

[0064]

将以上五个实施例的各项性能指标的平均值统计在一个表中进行对比,得出下列表六:

[0065][0066]

表六

[0067]

对比以上实施例的各项性能指标可以得出,本发明相比普通黄铜电极丝,切割放电过程稳定、不易断丝,其切割速度提升5-10%,切割尺寸精度可以控制在

±

2um以内,切割面光洁度可提升1.5-2.5um,;本发明相比采用0.1-0.4mm的黄铜线坯作为母线电镀的镀锌电极丝,其切割速度、切割尺寸精度和切割面光洁度都有进一步提升;尤其是实施例一,切割速度、切割尺寸精度和切割面光洁度提升的较为明显。

[0068]

本发明通过在电解铜、锌锭原材料中掺杂少量的铜磷中间合金,少量的铁能够起到细化晶粒的作用,而少量的磷不仅能起到除氧、除气的效果,还能改善铜液的流动性,致使黄铜线坯杆表面无冷隔、结疤,断口无气孔、缩孔和夹杂等,有利于提升黄铜线坯的内部组织质量和抗拉强度,线切割放电过程不易断线,进而有助于提高切割效率;电镀是采用的黄铜线坯作为母线电镀,然后再对其作进一步拉伸,可以较好的控制镀锌层厚度的均匀性,改善了其放电稳定性和冷却效应,不易断丝,进一步有助于提升提高切割效率、切割尺寸精度和切割面光洁度。

[0069]

以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1