一种型钢的矫直工艺及矫直结构的制作方法

1.本发明涉及轧钢生产技术领域,具体为一种型钢的矫直工艺及矫直结构。

背景技术:

2.轨道交通是我国最重要的交通运输方式之一,国内现有铁路货车主要为:平车、敞车、棚车。目前铁路敞车设计图纸车体中梁为两根310乙字钢焊接对焊后安装。焊接后其焊缝易腐蚀并需要矫直,为保证焊缝强度,需要增大焊缝厚度,其工艺成本相应增加。随着我国铁路高速重载的发展,对铁路货车用造车材也提出了更高的要求。如果采用直接轧制帽型钢的成形工艺,可避免焊接产生的缺陷,降低成本,节约工时,可减少车辆自重。因此热轧帽型钢的研制对我国铁路货运发展起到积极作用。

3.热轧帽型钢直接用于车体底部中梁,帽顶无通条焊缝,无需加厚腿部来保证焊后强度,省去拼焊工序的同时提高车体的安全性及承载力,可缩短加工制造周期。因此,货车主机厂有意愿使用帽形型钢来降低新造车成本,提升产品竞争力。热轧帽型钢符合货车主机厂提质增效的要求,随着其装车使用后,市场占有率逐年提高,最终完全替代现有310乙字钢。

4.由于帽型钢内外八个角都是90

°

直角的特殊外形,轧制时难以咬入和脱辊,对孔型设计和热轧工艺提出了很高的要求,同时也给轧后矫直带来巨大挑战。如何降低矫直难度成为了本领域技术人员亟待解决的问题。

5.现有专利公开号为cn104438490b,公开日为2017年3月15日,名称为“帽型钢成型方法”的专利文献,该发明公开了一种帽型钢成型方法,包括成型翅膀、成型腰部、成型底部、精成型四个步骤,四个步骤均通过上辊和下辊轧制完成。但该发明阐述的是冷弯帽型钢,所有厚度尺寸均为冷弯前钢带厚度,且并未涉及到冷弯后的矫直工艺。

6.公开号为cn108421851a,公开日为2018年8月21日,名称为“平行翼缘槽钢矫直装置”的专利文献,该发明为槽钢翼缘位于上矫直组件和下矫直组件组合后的空间内,下矫直片的矫直平面与矫直凸台之间具有矫直过渡面,其能够对槽钢起尺寸限定作用,这样在槽钢矫直过程中可以对槽钢产生的形变进行避让,避免槽钢腹板出现“塌肩”缺陷,但并未对槽钢腹板弯曲进行矫直。

7.公开号为cn109013759a,公开日为2020年12月18日,名称为“一种组合式槽钢矫直辊”的专利文献,该发明涉及一种组合式槽钢矫直辊,包括上辊、下辊,上、下辊均包括辊套、若干辊圈、紧固垫圈,辊圈为圆环结构。通过增减辊圈数量使矫直辊能够适应多种型号的槽钢;上辊两端设置的辊圈外径较大,可限定槽钢矫直时槽钢的位置,防止跑偏,同时可一次性矫直槽钢的两侧,提高矫直效率。该发明辊圈使用较多,装配复杂,组装时间长,使用成本高。

8.公开号为cn 111375653 a,公开日为2020年7月7日,名称为“一种工字钢和h型钢组合式通用型矫直辊”的专利文献,该发明,涉及一种工字钢和h型钢组合式通用型矫直辊;包括左辊环、右辊环、垫片组、锥套和辊轴;所述矫直辊由左辊环、垫片组、右辊环、锥套和辊

轴组成,左辊环、垫片组和右辊环套在锥套和辊轴上,左辊环和右辊环两面的斜度不同,一面适用于矫直工字钢,一面适用于矫直h型钢,但未提及平行腿槽钢和帽型钢的矫直方式。

9.公开号为cn111672938a,公开日为2020年9月18日,名称为“一种型钢腹板弯曲矫正工艺”的专利文献,该发明公开了一种型钢腹板弯曲矫正工艺,利用现有型钢辊式矫直机进行矫正,将轧件腹板弯曲弧度朝上,将辊式矫直机的各下矫直辊作为支撑,宽度按原宽度正常配辊,以利于轧件两条腿矫直后能正常平直,并且形成与上矫直辊矫直。可以将上一和上五矫直辊正常配置矫直辊,利于轧件正常咬入和脱孔,同时保证轧件上腿和腹板的扶正作用,其他上辊例如上二、三和四矫直辊根据轧件具体的规格,矫直辊配辊宽度逐渐变窄,与下辊配合以便达到矫直腹板弯曲的目的。其不足之处在于仅对腹板弯曲进行校正并未对帽型钢腿部和腰部进行有效矫直设计工艺。

技术实现要素:

10.本发明的目的在于提供一种热轧帽型钢的矫直工艺及矫直结构,其矫直后四个拐角均为直角,腹板、腰部和腿部平直度符合标准要求且矫直效率高,矫直效果好。本发明另一个目的是能够实现快捷高效的平行腿槽钢一次矫直符合标准要求,不需额外针对槽钢腹板弯曲进行补矫,以解决上述背景技术中提出的问题。

11.为实现上述目的,本发明提供如下技术方案:

12.一种型钢的矫直工艺,型钢采用万能轧机机组轧制而成,轧制后的轧件通过九辊矫直机进行矫直,矫直时,在九辊矫直机的前后分别设置有进口导卫和出口导卫,从冷床辊道送来的轧件经过进口导卫送入九辊矫直机的上一矫直辊和下一矫直辊,再经其它各矫直辊矫正后,送入出口导卫,即完成轧件的矫直。

13.进一步的,所述九辊矫直机包括上矫直辊和下矫直辊,上矫直辊包括上一矫直辊、上二矫直辊、上三矫直辊和上四矫直辊,下矫直辊包括下一矫直辊、下二矫直辊、下三矫直辊、下四矫直辊和下五矫直辊;每个上矫直辊均可进行压下行程调整,每个上矫直辊和下矫直辊均由若干辊片和垫片组装而成,可进行轴向行程调节,先根据待矫正的轧件的规格对九辊矫直机进行矫直配辊,再通过调整矫直配辊后的九辊矫直机对轧件进行矫直。

14.进一步的,假设每个下矫直辊配辊时辊片左右最外侧之间的距离为矫直辊宽度x,待矫正的轧件的内宽值为w,矫直时首先将下一矫直辊、下二矫直辊、下三矫直辊、下四矫直辊和下五矫直辊作为支撑,同时确保下一矫直辊、下二矫直辊、下三矫直辊、下四矫直辊和下五矫直辊的辊片的圆角与轧机成品孔中的下水平辊的圆角保持一致,下一矫直辊、下二矫直辊、下三矫直辊、下四矫直辊和下五矫直辊的矫直辊宽度x与待矫正的轧件的内宽值w均保持一致。

15.进一步的,针对轧件中的腹板的矫直,选择在矫直大变形区第一个变形区进行腹板矫直,根据成品孔尺寸,将下二矫直辊的中间辊片直径相应增加0mm-20mm来进行腹板的弯曲矫直。

16.进一步的,针对轧件中的腰部矫直,上矫直辊由二个直径不同的辊片组对而成,同时为了便于轧件的咬入,上一矫直辊和上二矫直辊的内侧辊片a和内侧辊片b组成的矫直辊宽度b与待矫正的轧件的腹板宽度保持2mm-10mm的间隙量,上三矫直辊和上四矫直辊宽度b与待矫正的轧件的腹板宽度保持一致。

17.进一步的,再次将上一矫直辊、上二矫直辊、上三矫直辊和上四矫直辊的压下量控制在0mm-2mm范围内。

18.本发明提供另一种技术方案:一种型钢的矫直工艺的矫直结构,包括轧件、进口导卫、出口导卫和九辊矫直机,九辊矫直机设置在进口导卫和出口导卫之间;所述轧件从冷床辊道送来由进口导卫送入九辊矫直机,九辊矫直机通过上矫直辊和下矫直辊形成四个变形区;所述九辊矫直机的上一矫直辊与下一矫直辊、下二矫直辊之间形成第一变形区;上二矫直辊与下二矫直辊、下三矫直辊之间形成第二变形区;上三矫直辊与下三矫直辊、下四矫直辊之间形成第三变形区;上四矫直辊与下四矫直辊、下五矫直辊之间形成第四变形区。

19.与现有技术相比,本发明的有益效果是:

20.本发明提供的一种型钢的矫直工艺及矫直结构,利用现有的对型钢矫正的九辊矫直机对帽型钢进行矫正,可以根据待矫直的型钢规格对九辊矫直机的上下各矫直辊进行配辊,能够高效便捷的对待矫直型钢的矫正,且矫直效率高,矫直效果好,同时,利用该重新配辊的九辊矫直机可以对不同规格轧件批量矫直,满足生产的需要。

附图说明

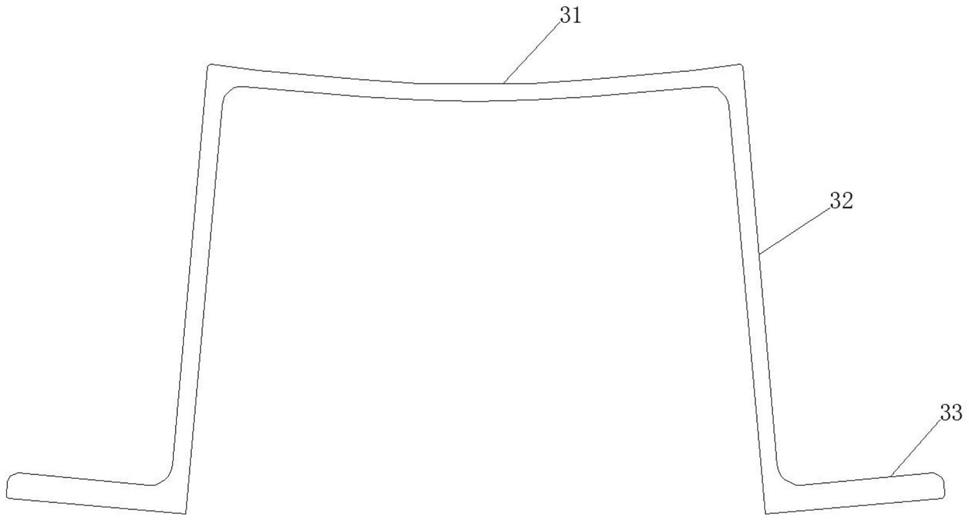

21.图1为本发明的热轧帽型钢轧后示意图;

22.图2为本发明的热轧帽型钢矫直后示意图;

23.图3为本发明的矫直工艺示意图;

24.图4为本发明的轧件矫直示意图;

25.图5为本发明的矫直辊上下辊片的结构示意图;

26.图6为本发明图5的a处放大图;

27.图7为本发明的下二矫直辊片结构示意图。

28.图中:1、上矫直辊;11、上一矫直辊;111、外侧辊片a;112、内侧辊片a;12、上二矫直辊;121、外侧辊片c;122、内侧辊片c;13、上三矫直辊;14、上四矫直辊;2、下矫直辊;21、下一矫直辊;211、外侧辊片b;212、内侧辊片b;22、下二矫直辊;221、外侧辊片d;222、中间辊片;23、下三矫直辊;24、下四矫直辊;25、下五矫直辊;3、轧件;31、腹板;32、腰部;33、腿部;4、进口导卫;5、出口导卫;6、垫片。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.请参阅图1-7,本发明实施例中提供一种型钢的矫直工艺,具体步骤如下:

31.步骤一:型钢采用万能轧机机组轧制而成,轧制后的轧件3通过九辊矫直机进行矫直,九辊矫直机包括上矫直辊1和下矫直辊2,上矫直辊1包括上一矫直辊11、上二矫直辊12、上三矫直辊13和上四矫直辊14,下矫直辊2包括下一矫直辊21、下二矫直辊22、下三矫直辊23、下四矫直辊24和下五矫直辊25;每个上矫直辊1均可进行压下行程调整,每个上矫直辊1和下矫直辊2均由若干辊片和垫片6组装而成,可进行轴向行程调节,先根据待矫正的轧件3

的规格对九辊矫直机进行矫直配辊,再通过调整矫直配辊后的九辊矫直机对轧件进行矫直;

32.步骤二:假设每个下矫直辊2配辊时辊片左右最外侧之间的距离为矫直辊宽度x,待矫正的轧件3的内宽值为w,矫直时首先将下一矫直辊21、下二矫直辊22、下三矫直辊23、下四矫直辊24和下五矫直辊25作为支撑,同时确保下一矫直辊21、下二矫直辊22、下三矫直辊23、下四矫直辊24和下五矫直辊25的辊片的圆角与轧机成品孔中的下水平辊的圆角保持一致,下一矫直辊21、下二矫直辊22、下三矫直辊23、下四矫直辊24和下五矫直辊25的矫直辊宽度x与待矫正的轧件3的内宽值w均保持一致;

33.步骤三:针对轧件3中的腹板31的矫直,选择在矫直大变形区第一个变形区进行腹板31矫直,根据成品孔尺寸,将下二矫直辊22的中间辊片222直径相应增加0mm-20mm来进行腹板31的弯曲矫直;

34.步骤四:针对轧件3中的腰部32矫直,上矫直辊1由二个直径不同的辊片组对而成,同时为了便于轧件3的咬入,上一矫直辊11和上二矫直辊12的内侧辊片a112和内侧辊片b122组成的矫直辊宽度b与待矫正的轧件3的腹板31宽度保持2mm-10mm的间隙量,上三矫直辊13和上四矫直辊14宽度b与待矫正的轧件3的腹板31宽度保持一致;

35.步骤五:再次将上一矫直辊11、上二矫直辊12、上三矫直辊13和上四矫直辊14的压下量控制在0mm-2mm范围内;

36.步骤六:最后矫直时,在九辊矫直机的前后分别设置有进口导卫4和出口导卫5,从冷床辊道送来的轧件3经过进口导卫4送入九辊矫直机的上一矫直辊11和下一矫直辊21,再经其它各矫直辊矫正后,送入出口导卫5,即完成轧件3的矫直。

37.为了进一步更好的解释说明本发明,还提供一种型钢的矫直工艺的矫直结构,包括轧件3、进口导卫4、出口导卫5和九辊矫直机,九辊矫直机设置在进口导卫4和出口导卫5之间;所述轧件3从冷床辊道送来由进口导卫4送入九辊矫直机,九辊矫直机通过上矫直辊1和下矫直辊2形成四个变形区;所述九辊矫直机的上一矫直辊11与下一矫直辊21、下二矫直辊22之间形成第一变形区;上二矫直辊12与下二矫直辊22、下三矫直辊23之间形成第二变形区;上三矫直辊13与下三矫直辊23、下四矫直辊24之间形成第三变形区;上四矫直辊14与下四矫直辊24、下五矫直辊25之间形成第四变形区。

38.在本发明实施例中,型钢可以为帽型钢或平行腿槽钢,下面以帽型钢为实施例做进一步解释说明:

39.实施例一:

40.如图5-6所示,以两个大直径外侧辊片a111和两个小辊径内侧辊片a112为例,两个辊片之间为垫片6,两个辊片可进行轴向行程调整,其具体参数为,压下调整行程为0-320mm,轴向调整行程为

±

30mm,最大界面模数为2500cm3。

41.以310热轧帽型钢为例说明,假设每个下矫直辊2配辊时辊片左右最外侧之间的距离为矫直辊宽度x,待矫正的轧件3的内宽值为w,这里的待矫正的轧件3的内宽值w因轧件3刚轧制无法测量,一般通过计算得出,即通过公式w=成品孔水平辊宽度-成品孔水平辊宽度*轧件的冷收缩率得出。

42.矫直时,首先将下一矫直辊21、下二矫直辊22、下三矫直辊23、下四矫直辊24和下五矫直辊25作为支撑,同时确保下一矫直辊21、下二矫直辊22、下三矫直辊23、下四矫直辊

24和下五矫直辊25的辊片的圆角与轧机成品孔中的下水平辊的圆角保持一致,下一矫直辊21、下二矫直辊22、下三矫直辊23、下四矫直辊24和下五矫直辊25的矫直辊宽度x与待矫正的轧件的内宽值w均保持一致,下矫直辊2直径为φ1400mm,每个下矫直辊片宽度为80mm。

43.其次,为了保证腹板31矫直,选择在矫直大变形区第一个变形区进行腹板31矫直,根据成品孔尺寸,将下二矫直辊22的中间辊片222直径相应增加8mm来进行帽型钢腹板31弯曲矫直。中间辊片222直径增加也可以放在下三矫直辊23、下四矫直辊24上,但考虑若直径增加过多或过少,后续难以将腹板31弯曲矫正,优选的在下二矫直辊22进行该操作。

44.再次,为了保证腰部32矫直,上矫直辊1由二个大直径为φ1400mm和两个小直径为φ1000mm的不同直径辊片组对而成,同时为了便于帽型钢咬入,上一矫直辊11、上二矫直辊12内侧两辊片组成的矫直辊宽度b应与待矫正的轧件3的腹板31宽度保持2mm-10mm的间隙量,上三矫直辊13和上四矫直辊14宽度b应与待矫正的轧件3的腹板31宽度保持一致,该上一矫直辊11、上二矫直辊12、上三矫直辊13和上四矫直辊14无圆角要求。

45.最后,将上一矫直辊11、上二矫直辊12、上三矫直辊13和上四矫直辊14的压下量控制在0mm-2mm范围内。进一步地提高轧件3的矫正效果,将所述上一矫直辊11、上二矫直辊12、上三矫直辊13和上四矫直辊14的压下量分别调整为0.7mm、1.5mm、2.0mm、1.5mm。

46.矫直时,九辊矫直机的前后分别设置有进口导卫4和出口导卫5,从冷床辊道送来的轧件3经过进口导卫4送入九辊矫直机的上一矫直辊11、下一矫直辊21,再经其它各矫直辊矫正后,送入出口导卫5,即完成轧件3的矫正。查看测量矫直后帽型钢轧件,各尺寸外形均满足标准要求且表面质量良好,工作效率高,效果好。

47.实施例二:

48.以pfc300*100*46热轧平行腿槽钢为例说明,假设每个下矫直辊2配辊时辊片左右最外侧之间的距离为矫直辊宽度x,待矫正的轧件3的内宽值为w,这里的待矫正的轧件3的内宽值w因轧件3刚轧制无法测量,一般通过计算得出,即通过公式w=成品孔水平辊宽度-成品孔水平辊宽度*轧件的冷收缩率得出。

49.矫直时,首先将下一矫直辊21、下二矫直辊22、下三矫直辊23、下四矫直辊24和下五矫直辊25作为支撑,同时确保下一矫直辊21、下二矫直辊22、下三矫直辊23、下四矫直辊24和下五矫直辊25的辊片的圆角与轧机成品孔中的下水平辊的圆角保持一致,下一矫直辊21、下二矫直辊22、下三矫直辊23、下四矫直辊24和下五矫直辊25的宽度x与待矫正的轧件3的内宽值w保持0mm-2mm;下矫直辊2直径为φ1300mm,每个下矫直辊片宽度为50mm。

50.其次,为了保证腹板31矫直,选择在矫直大变形区第一个变形区进行腹板31矫直,根据成品孔尺寸,将下二矫直辊22的中间辊片222直径相应增加6mm来进行槽钢腹板31弯曲矫直。其中间辊片222直径增加也可以放在下三矫直辊23、下四矫直辊24上,但考虑若直径增加过多或过少,后续难以将腹板31弯曲矫正,优选的在下二矫直辊22进行该操作。

51.再次,为了保证槽钢腿部33矫直,上矫直辊1由二个大直径为φ1000mm和两个小直径为φ950mm的不同直径辊片组对而成,同时为了便于槽钢咬入,上一矫直辊11、上二矫直辊12内侧两辊片组成的矫直辊宽度b应与待矫正的轧件3的腹板31宽度保持1mm-6mm的间隙量,上三矫直辊13和上四矫直辊14的宽度b应与待矫正的轧件3的腹板31宽度保持一致,该上一矫直辊11、上二矫直辊12、上三矫直辊13和上四矫直辊14无圆角要求。

52.最后,将上一矫直辊11、上二矫直辊12、上三矫直辊13和上四矫直辊14的压下量控

制在0mm~2mm范围内。进一步地提高轧件3的矫正效果,将所述上一矫直辊11、上二矫直辊12、上三矫直辊13和上四矫直辊14的压下量分别调整为0.8mm、1.2mm、1.8mm、1.3mm。

53.矫直时,九辊矫直机的前后分别设置有进口导卫4和出口导卫5,从冷床辊道送来的轧件3经过进口导卫4送入九辊矫直机的上一矫直辊11和下一矫直辊21,再经其它各矫直辊矫正后,送入出口导卫5,即完成轧件3的矫正。查看测量矫直后平行腿槽钢,各尺寸外形均满足标准要求且表面质量良好,工作效率高,效果好。

54.综上所述:本发明提供的一种型钢的矫直工艺及矫直结构,通过现有矫直机进行合理的矫直辊片设计和配辊,实现对热轧帽型钢轧后矫直,提高热轧帽型钢矫直稳定性和矫直效率,并且可以根据不同矫直辊片进行不同规格帽型钢的矫直,尤其是通过待矫直的帽型钢规格对现有矫直机进行合理辊片配置,选择在矫直大变形区进行腹板31矫直,根据成品孔尺寸,将下二矫直辊22的中间辊片222直径相应增加的设计进行帽型钢腹板31弯曲矫直,得到外形尺寸符合标准要求的热轧帽型钢。

55.上述参照实施例对帽型钢和平行腿槽钢的矫直工艺进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1