细晶18-8型不锈钢厚壁环锻件的锻造工艺方法与流程

1.本发明属于厚壁环锻件技术领域,具体涉及细晶18-8型不锈钢厚壁环锻件的锻造工艺方法。

背景技术:

2.18-8型奥氏体不锈钢具有较高的耐蚀性、高的室温和低温韧性、良好的焊接性能和冷变形工艺性,因而在化工行业、食品行业、海洋装备、航空航天工业上获得广泛应用。

3.由于18-8型奥氏体不锈钢的主要成分包含18%cr、8%ni,组织为奥氏体,因此习惯称“18-8”型奥氏体不锈钢。该类钢含有较多的cr、ni元素,这些元素扩大了奥氏体相区,且钢中含碳量一般小于0.1%,因此,在室温下钢呈现单相奥氏体组织,由于其相组织特点,该类钢不能通过传统的热处理工艺改变晶粒度和提高性能。因此,该类钢一般晶粒度要求在1~3级。对于本发明中需要加工的典型厚壁环锻件(环锻件壁厚大于250mm,高度与壁厚比1~1.5),由于辗环锻比较小,采用传统锻造方法得到的晶粒度甚至小于2级,不能满足使用要求。

技术实现要素:

4.为解决现有技术中存在的技术问题,本发明的目的在于提供细晶18-8型不锈钢厚壁环锻件的锻造工艺方法。

5.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

6.细晶18-8型不锈钢厚壁环锻件的锻造工艺方法,包括以下步骤:

7.1)钢锭下料;根据最终成形环锻件尺寸要求计算所需坯料重量及锭型;

8.2)将坯料在1180℃~900℃温度区间进行至少两次镦拔工序;

9.3)按要求将坯料冲孔,得到环坯;

10.4)将冲孔后的环坯进行一次马架扩孔;

11.5)将步骤4)所得环坯在v型砧上收孔;

12.6)将步骤5)所得环坯在v型砧上拔长;

13.7)将步骤6)所得环坯进行镦粗;

14.8)根据辗环设计环坯尺寸要求,将步骤7)所得环坯进行马架扩孔,得到辗环坯料;

15.9)将辗环坯料在辗环机上辗环成形,得到所需环锻件;

16.根据环锻件内孔尺寸选择是否进行步骤9)。

17.进一步的,步骤1)中,将钢锭加热至1180

±

20℃并保温足够时间后开始执行步骤2)。

18.进一步的,步骤2)中,锻比不少于3。

19.进一步的,步骤4)中,扩孔锻比为1.4~1.7,选取原则为环锻件直径小时取较大扩孔锻比。

20.进一步的,步骤6)中,芯轴拔长比为1.4~1.7,选取原则为环锻件直径小时取大芯

轴拔长比。

21.进一步的,步骤8)中,扩孔锻比为1.3,反应温度控制在1150℃~900℃。

22.进一步的,步骤9)中,反应温度控制在1150℃~900℃。

23.进一步的,所述细晶18-8型不锈钢厚壁环锻件的平均晶粒度不低于4级。

24.进一步的,所述细晶18-8型不锈钢厚壁环锻件的外径为1~2.5m,壁厚大于250mm,高度与壁厚比为1~1.5。

25.与现有技术相比,本发明的有益效果为:

26.本发明公开了细晶18-8型不锈钢厚壁环锻件的锻造工艺方法,按本方法进行锻造制坯及辗环后,再经过固溶处理后,按gb/t 6394或astm e12方法进行评级达到4级及以上晶粒度,适用于外径od尺寸为1~2.5m、壁厚w大于250mm、高度h与壁厚w比为1~1.5的各类18-8型奥氏体不锈钢厚壁环锻件。

附图说明

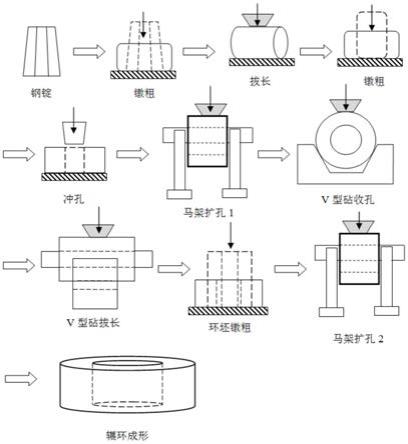

27.图1为本发明的结构示意图;

28.图2为本发明的工艺流程图。

具体实施方式

29.下面结合附图对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

30.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

31.为了得到细晶组织,必须对传统锻造工艺进行优化,控制锻造温度以及锻造开坯方式。由于奥氏体钢含有较高cr、ni元素,在较低温度时具有较大变形抗力,为了便于锻造变形,始锻温度一般在1200℃左右。另外,该类钢的铸态钢锭组织为粗大晶粒,必须经过一定的锻造开坯才能进行细化。在锻造过程中,钢加热到1150℃以上其组织晶粒会急剧长大,形成粗大的奥氏体晶粒,由于钢的组织为稳定奥氏体组织,在锻造变形中不会发生相变,不宜发生再结晶过程,因此其粗大晶粒难以改善。根据该类奥氏体不锈钢特点,在可锻温度范围内需进行较大锻造变形,使原始粗大奥氏体晶粒产生较大形变,从而发生动态再结晶,使晶粒细化。

32.该类奥氏体钢的传统锻造工艺为:锻造温度范围,始锻温度为1200

±

20℃,终锻温度为900

±

20℃,采用普通镦拔工序,根据锻件体积和厚度,锻比一般为3~5,采用该传统工艺晶粒度一般在1~3级,尤其对于厚壁环锻件,其结构特点是壁厚厚、高度高,在锻造过程中更难以实现坯料的充分锻透,往往其中心晶粒更加粗大,晶粒度甚至粗于0级。

33.本发明总结了传统锻造工艺经验,根据对该类不锈钢的组织特点及产品结构特点,通过晶粒细化的机理分析确定了在锻造温度、锻造开坯方式及锻比上进行控制和优化的工艺方法,既考虑了温度与大变形关系,又匹配了温度对晶粒长大的影响,经实践验证取得了较好效果,优化后的细晶18-8型不锈钢厚壁环锻件的锻造工艺方法如图2所示,包括以

下步骤:

34.1)钢锭下料;根据最终成形环锻件尺寸要求计算所需坯料重量及锭型;将钢锭加热至1180

±

20℃并保温适量时间后开始步骤2)的制坯锻造;

35.2)将坯料在1180℃~900℃温度区间进行至少两次镦拔后得到饼坯,锻比为3;

36.3)然后按要求将坯料冲孔得到环坯1;

37.4)将冲孔后的环坯1采用马架扩孔1进行一次马架扩孔,得到中间环坯1,扩孔锻比为1.5,选取原则为环锻件直径小时取较大扩孔锻比;

38.5)将中间环坯在v型砧上采用芯轴收孔得到环坯2;

39.6)将环坯2在v型砧上采用芯轴拔长得到中间环坯2,芯轴拔长比为1.5,选取原则为环锻件直径小时取大芯轴拔长比;

40.7)将所得中间环坯2采用宽砧强压法镦粗得到环坯3;

41.8)根据辗环设计环坯3尺寸要求,采用马架扩孔2进行马架扩孔,得到辗环坯料,锻比为1.3;

42.9)最后将辗环坯料在辗环机上辗环成形,得到所需环锻件,为了保证最终环锻件的晶粒度,步骤8)及步骤9)中温度控制在1150

±

20℃。

43.以上锻造工艺方法可根据最终环锻件成形尺寸需要对步骤5)和步骤7)的具体成形尺寸进行调整,如最终环锻件内孔较小不适宜辗环时,步骤9)可取消。

44.本技术涉及的锻造方法对成分没有特殊要求。

45.实施例1

46.如图1-2所示,细晶18-8型不锈钢厚壁环锻件的锻造工艺方法,包括以下步骤:

47.1)钢锭下料;根据最终成形环锻件尺寸要求计算所需坯料重量及锭型;将钢锭采用燃气加热炉加热至1180

±

20℃并保温足够时间后开始步骤2)的制坯锻造,锻造前加热有助于使钢锭充分热透,不会因温差产生内应力,避免后期开裂,确保质量稳定;

48.2)将坯料在1180℃~900℃温度区间进行至少两次镦、拔后得到饼坯,锻比不少于3,饼坯直径和高度比为0.9,具体为先镦粗至所需高度,镦粗前后的高度比不少于1.75,再倒棱滚圆、拔长,拔长前后的长度比不少于1.75,重复以上镦拔工序一次,两次镦拔的锻造比:1.75

×

1.75≈3.1,再进行镦粗,饼坯直径和高度比为0.9,得到饼坯;

49.3)然后按要求将坯料冲孔得到环坯1;

50.4)将冲孔后的环坯1采用马架扩孔进行一次马架扩孔,得到中间环坯1,扩孔锻比为1.4~1.7,选取原则为环锻件直径小时取较大扩孔锻比;

51.5)将中间环坯在v型砧上采用芯轴收孔得到环坯2,收孔步骤如下:选用适合的芯轴,其直径与需要收孔的内径相同,采用机械臂夹紧芯轴一端,将芯轴穿过环坯中心,再置于v型砧上,通过压机上砧向下运动挤压中心带有芯轴的环坯1,使环坯1向横向v型斜面变形,压机回程后,机械臂夹住芯轴旋转带动环坯1旋转30~50

°

,再放置于v型砧上,压机上砧再对环坯1进行挤压,重复以上步骤,将环坯1逐步收小,直到使内孔贴合芯轴为止,进而得到环坯2;

52.6)将环坯2在v型砧上采用芯轴拔长得到中间环坯2,芯轴拔长比为1.4~1.7,选取原则为环锻件直径小时取大芯轴拔长比;v型砧拔长步骤如下:选用适合的芯轴,其直径略小于需要拔长环坯2的内径15~20mm,采用机械臂夹紧芯轴一端,将芯轴穿过环坯2中心,再

置于v型砧上,将环坯2的一端与v型砧的侧面齐平,通过压机上砧向下运动挤压中心带有芯轴的环坯2,环坯2压下量30~50mm,使环坯2向轴向变形,压机回程后,机械臂夹住芯轴旋转带动环坯2旋转30~50

°

,再放置于v型砧上,压机上砧再对环坯2进行挤压,重复以上步骤,将环坯2外径收小轴向拔长,直到环坯2长度到达需要长度为止,进而得到中间环坯2;

53.7)将所得中间环坯2采用宽砧强压法镦粗得到环坯3;

54.8)根据辗环设计环坯3尺寸要求,再进行马架扩孔,得到辗环坯料,锻比优选为1.3;

55.9)最后将辗环坯料在辗环机上辗环成形,得到所需环锻件,为了保证最终环锻件的晶粒度,步骤8)及步骤9)中温度控制在1150℃~900℃区间内。

56.以上锻造工艺方法可根据最终环锻件成形尺寸需要对步骤5)和步骤7)的具体成形尺寸进行调整,如最终环锻件内孔较小不适宜辗环时,步骤9)可取消。

57.实施例2

58.如图1-2所示,细晶18-8型不锈钢厚壁环锻件的锻造工艺方法,包括以下步骤:

59.1)钢锭下料;根据最终成形环锻件尺寸要求计算所需坯料重量及锭型;将钢锭采用燃气加热炉加热至1180℃并保温足够时间后开始步骤2)的制坯锻造,锻造前加热有助于使钢锭充分热透,不会因温差产生内应力,避免后期开裂,确保质量稳定;

60.2)将坯料在1180℃条件下进行两镦两拔后得到饼坯,锻比不少于3,饼坯直径和高度比为0.9,具体步骤为;先镦粗至所需高度,镦粗前后的高度比不少于1.75,再倒棱滚圆、拔长,拔长前后的长度比不少于1.75,重复以上镦拔工序一次,两次镦拔的锻造比:1.75

×

1.75≈3.1,再进行镦粗,饼坯直径和高度比为0.9,得到饼坯;

61.3)然后按要求将坯料冲孔得到环坯1;

62.4)将冲孔后的环坯1采用马架扩孔进行一次马架扩孔,得到中间环坯1,扩孔锻比为1.4~1.7,选取原则为环锻件直径小时取较大扩孔锻比;

63.5)将中间环坯在v型砧上采用芯轴收孔得到环坯2,收孔步骤如下:选用适合的芯轴,其直径与需要收孔的内径相同,采用机械臂夹紧芯轴一端,将芯轴穿过环坯中心,再置于v型砧上,通过压机上砧向下运动挤压中心带有芯轴的环坯1,使环坯1向横向v型斜面变形,压机回程后,机械臂夹住芯轴旋转带动环坯1旋转30

°

,再放置于v型砧上,压机上砧再对环坯1进行挤压,重复以上步骤,将环坯1逐步收小,直到使内孔贴合芯轴为止,进而得到环坯2;

64.6)将环坯2在v型砧上采用芯轴拔长得到中间环坯2,芯轴拔长比为1.4~1.7,选取原则为环锻件直径小时取大芯轴拔长比;v型砧拔长步骤如下:选用适合的芯轴,其直径略小于需要拔长环坯2的内径15mm,采用机械臂夹紧芯轴一端,将芯轴穿过环坯2中心,再置于v型砧上,将环坯2的一端与v型砧的侧面齐平,通过压机上砧向下运动挤压中心带有芯轴的环坯2,环坯2压下量30~50mm,使环坯2向轴向变形,压机回程后,机械臂夹住芯轴旋转带动环坯2旋转30

°

,再放置于v型砧上,压机上砧再对环坯2进行挤压,重复以上步骤,将环坯2外径收小轴向拔长,直到环坯2长度到达需要长度为止,进而得到中间环坯2;

65.7)将所得中间环坯2采用宽砧强压法镦粗得到环坯3;

66.8)根据辗环设计环坯3尺寸要求,再进行马架扩孔,得到辗环坯料,锻比优选为1.3;

67.9)最后将辗环坯料在辗环机上辗环成形,得到所需环锻件,为了保证最终环锻件的晶粒度,步骤8)及步骤9)中温度控制在1150℃。

68.以上锻造工艺方法可根据最终环锻件成形尺寸需要对步骤5)和步骤7)的具体成形尺寸进行调整,如最终环锻件内孔较小不适宜辗环时,步骤9)可取消。

69.余同实施例1。

70.实施例3

71.如图1-2所示,细晶18-8型不锈钢厚壁环锻件的锻造工艺方法,包括以下步骤:

72.1)钢锭下料;根据最终成形环锻件尺寸要求计算所需坯料重量及锭型;将钢锭采用燃气加热炉加热至1200℃并保温足够时间后开始步骤2)的制坯锻造,锻造前加热有助于使钢锭充分热透,不会因温差产生内应力,避免后期开裂,确保质量稳定;

73.2)将坯料在1200℃温度下进行两镦两拔后得到饼坯,锻比不少于3,饼坯直径和高度比为0.9,具体为先镦粗至所需高度,镦粗前后的高度比不少于1.75,再倒棱滚圆、拔长,拔长前后的长度比不少于1.75,重复以上镦拔工序一次,两次镦拔的锻造比:1.75

×

1.75≈3.1,再进行镦粗,饼坯直径和高度比为0.9,得到饼坯;

74.3)然后按要求将坯料冲孔得到环坯1;

75.4)将冲孔后的环坯1采用马架扩孔进行一次马架扩孔,得到中间环坯1,扩孔锻比为1.7,选取原则为环锻件直径小时取较大扩孔锻比;

76.5)将中间环坯在v型砧上采用芯轴收孔得到环坯2,收孔步骤如下:选用适合的芯轴,其直径与需要收孔的内径相同,采用机械臂夹紧芯轴一端,将芯轴穿过环坯中心,再置于v型砧上,通过压机上砧向下运动挤压中心带有芯轴的环坯1,使环坯1向横向v型斜面变形,压机回程后,机械臂夹住芯轴旋转带动环坯1旋转50

°

,再放置于v型砧上,压机上砧再对环坯1进行挤压,重复以上步骤,将环坯1逐步收小,直到使内孔贴合芯轴为止,进而得到环坯2;

77.6)将环坯2在v型砧上采用芯轴拔长得到中间环坯2,芯轴拔长比为1.7,选取原则为环锻件直径小时取大芯轴拔长比;v型砧拔长步骤如下:选用适合的芯轴,其直径略小于需要拔长环坯2的内径20mm,采用机械臂夹紧芯轴一端,将芯轴穿过环坯2中心,再置于v型砧上,将环坯2的一端与v型砧的侧面齐平,通过压机上砧向下运动挤压中心带有芯轴的环坯2,环坯2压下量30~50mm,使环坯2向轴向变形,压机回程后,机械臂夹住芯轴旋转带动环坯2旋转50

°

,再放置于v型砧上,压机上砧再对环坯2进行挤压,重复以上步骤,将环坯2外径收小轴向拔长,直到环坯2长度到达需要长度为止,进而得到中间环坯2;

78.7)将所得中间环坯2采用宽砧强压法镦粗得到环坯3;

79.8)根据辗环设计环坯3尺寸要求,再进行马架扩孔,得到辗环坯料,锻比优选为1.3;

80.9)最后将辗环坯料在辗环机上辗环成形,得到所需环锻件,为了保证最终环锻件的晶粒度,步骤8)及步骤9)中温度控制在1150℃。

81.以上锻造工艺方法可根据最终环锻件成形尺寸需要对步骤5)和步骤7)的具体成形尺寸进行调整,如最终环锻件内孔较小不适宜辗环时,步骤9)可取消。

82.余同实施例1。

83.实施例1-3所得18-8型奥氏体不锈钢锻件按gb/t 6394标准检测平均晶粒度均达

到4级以上,有的甚至达到6级,完全满足该类产品对细晶的需求,使该类产品优品率明显上升,而且,工艺简单,控制参数简洁可控,使用安全方便,有利于保障质量稳定性,适用于外径od为1~2.5m、壁厚w大于250mm、高度h与壁厚w比为1~1.5的304、10x18h9等18-8型奥氏体不锈钢经锻造辗环加工厚壁环锻件得到4级以上晶粒度的细晶锻造方法。

84.未具体描述的部分采用现有技术即可,在此不做赘述。

85.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1