成形砂轮磨齿机床的制作方法

1.本发明涉及机械加工技术领域,具体涉及一种成形砂轮磨齿机床。

背景技术:

2.随着经济的快速发展,技术的进步,人们的生活水平越来越高,对衣食住行及周围环境提出了更高的要求,各种标准对噪音的限制越来越严格。众所周知,齿轮加工精度直接影响其使用过程中产生的工作噪音,例如但不限于,应用在海洋工程、舰船、机车、风电、军工等行业中的齿轮传动机构。

3.现有技术采用磨齿工艺提高齿轮加工精度,主要包括展成法磨削和成形法磨削两种方式。传统的展成法磨削对传动效率和精度、噪音的控制,均难以满足较高要求;而成形法磨削是将砂轮的轴向截面形状修整成工件齿面所需形状,再通过磨削将砂轮形状复印到工件齿槽两侧面。

4.请参见图6,该所示为现有技术中一种典型的成形砂轮磨齿设备的示意图。工作过程中,该磨齿设备可通过砂轮01的进刀、退刀和走刀操作实现工件齿轮02的外齿磨削。该方案中,砂轮箱主轴箱04通过y轴滑台06设置在a轴转台03上,a轴转台03可相对于z轴滑台07绕a轴转动,z轴滑台07通过立柱08设置在床身09上,且修整轮05通过修整组件固定在立柱08顶部。

5.进行砂轮修整时,首先转动a轴,通过a轴转台03带动砂轮箱主轴箱04转动,直至砂轮主轴b轴线与修整主轴b1轴线平行;再旋转砂轮主轴b与修整主轴b1,并达到一定速度;最后移动y轴与z轴使砂轮01,与修整轮05保持接触并按一定的轨迹移动,修整出砂轮01的轴向截面形状。

6.完成砂轮01修整后,即可进行齿面磨削。首先转动a轴使砂轮01轴线与工件齿轮02轴线相交于正确的角度(对应于待磨削齿轮的螺旋角),然后移动y轴至零位,再移动x轴和z轴、转动c轴,使砂轮01接近工件齿轮02并插入齿轮齿槽中与齿槽两侧面接触完成对刀。对刀完成后,x轴向正方向移动带动砂轮01离开工件齿轮02齿槽,b轴旋转并使得砂轮01达到设定的转速;接下来,x轴向负方向移动进行磨削进刀,z轴正向方向移动进行磨削走刀,一个齿槽磨完后,砂轮退出当前磨削齿槽,转动c轴分度到下一个齿槽位置,重复磨削进刀和磨削走刀运动,直到所有的齿槽磨削完成。

7.受自身原理的限制,上述方案存在以下不足:

8.第一,砂轮修整和齿面磨削过程中,y轴均移动配合对于实际齿厚磨削余量和径向磨削余量均较大的工件,完成每个齿槽磨削所需走刀运动的z轴移动量较大,相应的支承导轨和驱动的滚珠丝杠的磨损相应较大,磨损量较大导致z轴精度降低。一方面,在磨削走刀z轴用于砂轮修整的过程中,直接影响砂轮修整精度;另外,前期砂轮修形精度尚可,使用一段时间后出现砂轮截面形状误差,导致磨削齿面的齿廓形状精度越来越差,加工精度低,且加工精度不稳定。

9.第二,当修整砂轮时,需要把移动x轴远离加工区域后转动a轴、移动z轴把砂轮从

磨削位置移动到修整位置,再修整砂轮;砂轮修整完成后,再回到磨削区域需要转动a轴至砂轮轴线与工件齿轮轴线相交成螺旋角度数,然后移动x轴和z轴到磨削位置,从磨削齿轮到修整砂轮再从修整砂轮到磨削齿轮的转换过程耗费时间较多。整个磨削过程中需要多次执行砂轮修整,而每次修整过程需要耗费从磨削区域到修整区域的转换和从修整区域到磨削区域的转换两次转换过程,导致整个磨削过程中辅助时间占比过高。此外,砂轮修整需要先转动a轴,基于a轴转动惯量较大的特点,a轴的转动速度一般设定是很低的(5rpm-10rpm),直接影响影响加工效率,整个工件齿轮磨削效率无法得以有效控制。

10.有鉴于此,亟待针对现有成形砂轮磨齿设备进行优化设计,以克服上述技术缺陷。

技术实现要素:

11.为解决上述技术问题,本发明提供一种成形砂轮磨齿机,以通过结构优化有效提高加工精度及磨削效率。

12.本发明提供的成形砂轮磨齿机,包括设置在床身上的立柱和工件主轴,所述立柱可相对于所述工件主轴沿x轴位移;还包括z轴滑台、a轴转台、y轴滑台、w轴滑台、砂轮主轴箱和外齿修整主轴箱:所述z轴滑台设置在所述立柱上且可相对于所述立柱沿z轴位移,所述a轴转台设置在所述z轴滑台上且可相对于所述z轴滑台绕a轴转动,所述y轴滑台设置在所述a轴转台上且可相对于所述a轴转台沿y轴位移,所述w轴滑台设置在所述a轴转台上且可相对于所述a轴转台沿w轴位移;在w轴方向上,所述w轴滑台设置在所述y轴滑台一侧的所述a轴转台上;所述砂轮主轴箱设置在所述y轴滑台上,所述砂轮主轴箱的动力输出端绕b轴转动,且其上可拆卸设置有外齿磨削砂轮;所述外齿修整主轴箱设置在所述w轴滑台上,所述外齿修整主轴箱的动力输出端设置有外齿修整砂轮;其中,所述z轴为磨削走刀的方向,所述x轴为磨削进刀和退刀的方向,所述y轴为所述砂轮主轴箱沿自身轴线位移的方向,所述w轴为外齿修整砂轮沿所述外齿磨削砂轮的径向接近或远离所述外齿磨削砂轮的方向。

13.可选地,所述外齿修整主轴箱为两个,两者上的所述外齿修整砂轮分别用于修整所述外齿磨削砂轮的两侧;其中,一个所述外齿修整砂轮可绕b1轴转动,另一个所述外齿修整砂轮可绕b2轴转动,所述b1轴和所述b2轴同轴设置。

14.可选地,还包括内齿磨削臂和内齿修整主轴箱;其中,所述内齿磨削臂可与所述砂轮主轴箱的动力输出端可拆卸连接,所述内齿磨削臂的臂体伸出端形成动力输出端并设置有内齿磨削砂轮,所述内齿磨削砂轮可绕b3轴转动,且通过传动组件所述砂轮主轴箱传动连接;所述内齿修整主轴箱设置在所述工件主轴旁侧的所述床身上;其中,所述砂轮主轴箱的动力输出端可择一与所述外齿磨削砂轮或者所述内齿磨削臂的动力输入端可拆卸连接;配置在所述砂轮主轴箱上的所述内齿磨削臂,其臂体朝向所述床身延伸。

15.可选地,所述内齿磨削臂的臂体两端具有平行开设的第一轴孔和第二轴孔;所述第一轴孔内枢接设置有连接轴,所述连接轴可与所述砂轮主轴箱的动力输出端传动连接;所述第二轴孔内枢接设置有内齿磨削砂轮轴,且其上设置有所述内齿磨削砂轮;所述传动组件为带传动机构,其中,主动带轮固定设置在所述连接轴上,从动带轮固定设置在所述内齿磨削砂轮轴上。

16.可选地,所述连接轴通过第一支承轴承枢接于所述第一轴孔,所述内齿磨削砂轮轴通过第二支承轴承枢接于所述第二轴孔。

17.可选地,所述内齿修整主轴箱的动力输出端设置有内齿修整砂轮,所述内齿修整砂轮可绕b4轴转动;且所述b4轴与所述b3轴平行,以用于修整所述内齿磨削砂轮。

18.可选地,所述工件主轴通过工件转台箱设置在所述床身的顶面安装孔内,所述顶面安装孔的上部设置有工件转台轴承,以支承所述工件主轴;所述顶面安装孔的下部设置有工件转台力矩电机,且其动力输出端与所述工件主轴传动连接。

19.可选地,还包括固定设置的工件转台角度编码器和工件转台气动夹钳,所述工件转台角度编码器用于检测所述工件主轴的转动角度并反馈至控制单元,所述工件转台气动夹钳用于根据所述控制单元输出的锁定指令限制所述工件主轴的转动。

20.可选地,所述z轴滑台的侧面安装孔内设置有a轴转轴,所述a轴转轴插装在所述侧面安装孔内的轴承中,且所述a轴转台固定在所述a轴转轴的轴端,以相对于所述z轴滑台绕a轴转动;所述侧面安装孔中设置有a轴力矩电机,且其动力输出端与所述a轴转轴传动连接。

21.可选地,还包括固定设置的a轴角度编码器和a轴气动夹钳,所述a轴角度编码器用于检测所述a轴转轴的转动角度并反馈至控制单元,所述a轴气动夹钳用于根据所述控制单元输出的锁定指令限制所述a轴转轴的转动。

22.针对现有成形砂轮磨齿设备,本方案另辟蹊径提出了一种可有效兼顾加工精度及加工效率的成形砂轮磨齿机床。具体地,在a轴转台上设置有用于安装砂轮主轴箱的y轴滑台,同时在a轴转台上设置有用于安装外齿修整主轴箱的w轴滑台,且w轴滑台具体设置在y轴滑台一侧,以便外齿修整主轴箱上的外齿修整砂轮适配于砂轮主轴箱上的外齿磨削砂轮,满足成形砂轮磨齿的工艺要求。这里,w轴为外齿修整砂轮沿外齿磨削砂轮的径向接近或远离外齿磨削砂轮的方向,换言之,通过与砂轮主轴箱的b轴垂直的w轴配合完成外齿磨削砂轮的修整操作,替代了由z轴滑台执行的运动调整,由此可控制z轴位移量过大;同时,基于外齿修整主轴箱和砂轮主轴箱均设置在a轴转台的特点,使得外齿修整砂轮的转动轴得以设置为与外齿磨削砂轮的转动轴相平行,这样,在修整过程中无需要a轴转动即可满足两者间的修整位置关系。与现有技术相比,本方案提供的成形砂轮磨齿机床具有下述有益技术效果:

23.首先,在控制z轴位移量的基础上,可有效减小z轴配合结构产生的磨损,一方面能够规避该磨损对砂轮修整精度的影响,同时,在较长使用周期内,能够全程保持良好的砂轮修整精度,从而确保相对稳定的加工精度;基于加工精度的有效提升,齿廓形状精度得以有效控制,可有效提升齿轮副的啮合平稳性,进而为控制齿轮运行时可能产生的工作噪声提供了良好的工艺保障。

24.第二,应用本方案进行外齿砂轮修整的过程中,不需要转动惯量较大的a轴,可节省低速转动a轴所需要耗费的时间;同时,由于外齿修整主轴箱与砂轮主轴箱共同设置在a轴转台上,沿w轴位移至修整工作位置的距离进一步得以减小,也即修整砂轮所需要的空行程移动量同步减小,整体上可有效提高工件齿轮的磨削效率。

25.第三,在本发明可选方案中,外齿修整主轴箱为两个,两者分别用于修整所述外齿磨削砂轮的两侧,如此设置,一次对刀、走刀运动可同时完成两个齿面的修磨操作,可进一步提高加工效率。

26.第四,在本发明的另一可选方案中,增设有可选配的内齿磨削臂,其同样可与砂轮

主轴箱的动力输出端可拆卸连接,并在该内齿磨削臂的臂体伸出端形成动力输出端,以设置用于磨削内齿的内齿磨削砂轮,由此兼具磨削外齿和内齿的功能;相应地,内齿修整主轴箱设置在工件主轴旁侧的床身上,可机动灵活地根据内齿磨削的工艺需要进行砂轮修整,为确保工件齿轮精度提供了良好的技术保障。

27.第五,在本发明的又一可选方案中,工件主轴通过工件转台箱设置在床身的顶面安装孔内,且通过设置在顶面安装孔的下部的工件转台力矩电机提供驱动力,具体地,该工件转台力矩电机的动力输出端与工件主轴传动连接。如此设置,工件主轴采用力矩电机直驱结构,可消除磨损形成的反向间隙,提高了磨齿时的分度精度(齿轮的齿距精度)和螺旋线展成精度,能够进一步提高工件加工精度。

附图说明

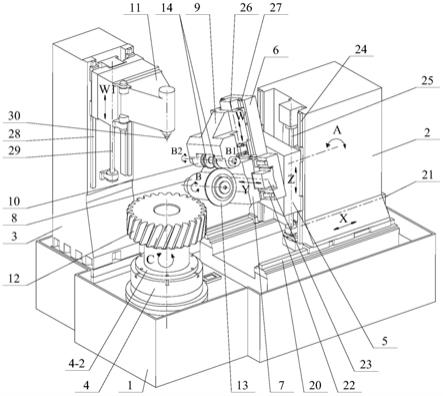

28.图1为具体实施方式所述成形砂轮磨齿机床处于外齿磨削使用状态的示意图;

29.图2为具体实施方式所述成形砂轮磨齿机床处于内齿磨削使用状态的示意图;

30.图3为具体实施方式中所述内齿磨削臂的装配关系示意图;

31.图4为具体实施方式中所述工件主轴的装配关系示意图;

32.图5为具体实施方式中所述a轴转台与z轴滑台间的装配关系示意图;

33.图6为现有技术中一种典型的成形砂轮磨齿设备的示意图。

34.图1-图5中:

35.床身1、立柱2、顶针立柱3、工件转台箱4、工件转台轴承4-1、工件主轴4-2、工件转台力矩电机4-3、工件转台角度编码器4-4、工件转台气动夹钳4-5、顶面安装孔4-6、z轴滑台5、前轴承5-1、a轴气动夹钳5-2、a轴转轴5-3、a轴力矩电机5-4、a轴角度编码器5-5、后轴承5-6、侧面安装孔5-7、轴承压盖5-8、a轴转台6、y轴滑台7、砂轮主轴箱8、w轴滑台9、外齿修整主轴箱10、顶尖组件11、待处理工件12、外齿磨削砂轮13、外齿修整砂轮14、内齿磨削臂15、连接轴15-1、动力输入端15-1-1、第一支承轴承15-2、皮带传动机构15-3、第二支承轴承15-4、砂轮夹盘15-5、内齿磨削砂轮轴15-6、第一轴孔15-7、第二轴孔15-8、内齿修整主轴箱16、待处理工件17、内齿磨削砂轮18、内齿修整砂轮19、x轴直线导轨组件20、x轴滚珠丝杠组件21、y轴直线导轨组件22、y轴滚珠丝杠组件23、z轴直线导轨组件24、z轴滚珠丝杠组件25、w轴滚珠丝杠组件26、w轴直线导轨组件27、w1轴直线导轨组件28、w1轴滚珠丝杠组件29、顶尖30;

36.图6中:

37.砂轮01、工件齿轮02、a轴转台03、砂轮箱主轴箱04、修整轮05、y轴滑台06、z轴滑台07、立柱08、床身09。

具体实施方式

38.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

39.请参见图1,该图为本实施方式所述成形砂轮磨齿机床的一种使用状态示意图。

40.该成形砂轮磨齿机床在磨削外齿的使用状态下,包括x、y、z、w、w1五根直线轴和a、b、b1、b2、c七根旋转轴。这里,“直线轴”是指适配构件间满足在相应直线方向上的运动位移

关系,“旋转轴”是指适配构件间满足在相应转动方向上的运动位移关系。应当理解,上述维度限定用于清楚描述关联构件之间的动态配合关系,对本技术请求保护的磨齿机床未构成实质性的限制。

41.其中,x轴为磨削进刀和退刀的方向,y轴为砂轮主轴箱8沿自身轴线位移的方向,z轴为磨削走刀的方向,w轴为外齿修整砂轮14沿外齿磨削砂轮13的径向接近或远离外齿磨削砂轮13的方向,w1轴为顶尖组件11沿工件主轴的轴向接近或远离待处理工件12的方向。

42.该磨齿机床以床身1作为基础构成,其上设置有立柱2和顶针立柱3,工件主轴4-2通过工件转台箱4设置在床身1上,以用于承载并带动待磨削工件转动。其中,立柱2可相对于工件主轴4-2沿x轴位移,并在立柱2上设置有用于能够满足外齿磨削砂轮13和外齿修整砂轮14作动性能的相应构成部分。如图1所示,x轴组件安装于床身1的顶面,由x轴直线导轨组件20作为支承与移动导向,并通过x轴滚珠丝杠组件21传递驱动力推动立柱2,以及依附于立柱上的其他组件沿x轴移动,控制调整外齿磨削砂轮13在工件齿轮12径向方向的定位,实现磨削过程的进刀与退刀。

43.z轴滑台5设置在立柱2上,且可相对于立柱2沿z轴位移;a轴转台6设置在z轴滑台5上,且可相对于z轴滑台5绕a轴转动;本实施例中,砂轮主轴箱8和外齿修整主轴箱10分别通过相应的组装关系设置在a轴转台6上。z轴组件安装于立柱2的侧面,由z轴直线导轨组件24作为支承与移动导向,并通过z轴滚珠丝杠组件25传递驱动力推动z轴滑台5,及依附于z轴滑台上的其他组件沿z轴移动,控制调整外齿磨削砂轮13在工件齿轮12轴线方向的定位,实现磨削过程的走刀并磨削内齿轮时参与修整砂轮。

44.具体地,砂轮主轴箱8通过y轴滑台7设置在a轴转台6上,该y轴滑台7可相对于a轴转台6沿y轴位移,并带动砂轮主轴箱8沿y轴同步位移。外齿修整主轴箱10通过w轴滑台9设置在a轴转台6上,该w轴滑台9可相对于a轴转台6沿w轴位移,并带动外齿修整主轴箱10沿w轴同步位移。y轴组件安装于a轴转台6的侧面,由y轴直线导轨组件22作为支承与移动导向,并通过y轴滚珠丝杠组件23传递驱动力推动y轴滑台7,及依附于y轴滑台上的其他组件沿y轴移动,控制调整外齿磨削砂轮13沿其自身轴线移动,实现修整砂轮时的走刀与插补。

45.在w轴方向上,w轴滑台9设置在y轴滑台7上方的a轴转台6上,以便外齿修整主轴箱10上的外齿修整砂轮14适配于砂轮主轴箱8上的外齿磨削砂轮13,满足成形砂轮磨齿的工艺要求。在一定程度上能够有效减小外齿修整主轴箱10沿w轴位移至修整工作位置的距离。w轴组件安装于a轴转台6的侧面,由w轴直线导轨组件27作为支承与移动导向,并通过w轴滚珠丝杠组件26传递驱动力推动w轴滑台9,及依附于其上的两个外齿修整主轴箱10沿w轴移动,控制调整外齿修整砂轮14在外齿磨削砂轮13的径向方向的定位,实现修整砂轮的进刀、退刀与插补。

46.在其他具体应用中,w轴滑台9设置在y轴滑台7的另一侧的a轴转台6上,也即设置在y轴滑台7的上方,同样能够减小该外齿修整主轴箱10位移至修整工作位置的距离。

47.其中,外齿修整主轴箱10可以为两个,再如图1所示,两个外齿修整主轴箱10上的外齿修整砂轮14分别用于修整外齿磨削砂轮13的两侧齿面。一个外齿修整砂轮14可绕b1轴转动,另一个外齿修整砂轮14可绕b2轴转动。b1轴和b2轴均内置于相应的外齿修整主轴箱10内,且两者同轴设置。

48.需要说明的是,图1中所示工况以磨削盘类外齿轮作为示意,具体需要使用x、y、z、

w直线轴和a、b、b1、b2、c旋转轴。当然,磨削轴类齿轮时,使用x、y、z、w、w1直线轴和a、b、b1、b2、c旋转轴,相较于盘类外齿的磨削,轴类外齿的磨削需要应用顶针立柱3上的顶针组件11配合实现待加工齿轮轴的装夹定位。

49.具体来说,w1轴组件安装于顶针立柱3的侧面,由w1轴直线导轨组件28作为支承与移动导向,并通过w1轴滚珠丝杠组件29传递驱动力推动顶尖组件11沿w1轴移动,控制调整顶尖30在工件齿轮12轴线方向的定位,实现对轴类齿轮的稳定与高精度夹持。

50.下面结合图1简要说明针对外齿的磨削工作过程:

51.一、砂轮修整。

52.首先,旋转砂轮主轴b和修整主轴b1、b2,达到一定速度;其中,修整主轴b1和b2分别用于修整工件齿轮12的两侧齿面。然后,移动w轴与y轴使得外齿磨削砂轮13与外齿修整砂轮14保持接触,并按预定的轨迹移动,修整获得外齿磨削砂轮13的轴向截面形状。

53.二、齿面磨削。

54.外齿磨削砂轮13修整完成后,即可进行齿面磨削。

55.首先,转动a轴使外齿磨削砂轮13的轴线与工件齿轮12轴线相交于正确的角度。可以理解的是,当外齿磨削砂轮13轴线处于水平位置时,a轴设置为0度;当齿轮的螺旋角越大时,a轴转动的角度就越大。然后,移动y轴到0位,后移动x轴和z轴、转动c轴使外齿磨削砂轮13接近工件齿轮12,并插入齿轮齿槽中与齿槽两侧面接触完成对刀。

56.对刀完成后,x轴向正方向移动,外齿磨削砂轮13离开工件齿轮12齿槽,内置于砂轮主轴箱8内的b轴旋转,以使外齿磨削砂轮13达到设定的转速;接下来,x轴向负方向移动进行磨削进刀,z轴正向方向移动进行磨削走刀,一个齿槽磨完后,砂轮退出当前磨削齿槽,转动c轴分度到下一个齿槽位置,重复磨削进刀和磨削走刀运动,直到所有的齿槽磨削完成。

57.在整个齿轮磨削过程中,需要执行数次砂轮修整过程。

58.在砂轮修整过程中,由w轴与y轴配合移动执行相应的修整操作,两轴仅用于修整砂轮,修整砂轮的操作过程不会增加z轴磨损。一方面,能够保证外齿磨削砂轮13的轴向截面形状的准确度,同时,又能长时间保持其修正精度。

59.另外,基于外齿修整主轴箱10和砂轮主轴箱均设置在a轴转台6的特点,使得外齿修整砂轮14的转动b1、b2轴得以设置为与外齿磨削砂轮13的转动b轴相平行,这样,在修整过程中无需要a轴转动即可满足两者间的修整位置关系;也就是说,修整过程中a轴保持在磨削齿轮的角度,移动x轴将外齿磨削砂轮13退出齿轮齿槽后(只需移动一个齿槽深度),即可移动w轴和y轴开始修整砂轮,由于外齿磨削砂轮13不存在转换于磨削区域与修整区域之间,有效节省了磨削时间。

60.外齿磨削砂轮13安装于砂轮主轴箱8的前端,可随y轴滑台7一起沿y轴移动,同时绕其自身轴线旋转,控制调整外齿磨削砂轮13的旋转与停止,用砂轮的高速旋转对齿轮齿面进行研磨,满足表面粗糙度的要求。

61.同时,由于外齿修整主轴箱与砂轮主轴箱共同设置在a轴转台上,沿w轴位移至修整工作位置的距离进一步得以减小,也即修整砂轮所需要的空行程移动量同步减小,整体上可有效提高工件齿轮的磨削效率。

62.进一步地,本实施例提供的成形砂轮磨齿机床还包括内齿磨削功能,具体包括内

齿磨削臂15和内齿修整主轴箱16。请一并参见图2,该图所示为处于内齿磨削使用状态的示意图。

63.其中,砂轮主轴箱8的动力输出端可择一与图1所示的外齿磨削砂轮13可拆卸连接,或者与图2所示的内齿磨削臂15的动力输入端可拆卸连接。

64.如图2所示,配置在砂轮主轴箱8上的内齿磨削臂15,其臂体朝向床身1延伸,以便在磨削时插入待处理工件17内;在内齿磨削臂15的臂体伸出端形成动力输出端,并设置有执行内齿磨削操作的内齿磨削砂轮18。该内齿磨削砂轮18通过传动组件与砂轮主轴箱8传动连接,以可绕b3轴转动;通过可选配的内齿磨削臂15,兼具磨削外齿和内齿的功能。

65.相应地,内齿修整主轴箱16设置在工件主轴4-2旁侧的床身1上,可机动灵活地根据内齿磨削的工艺需要对内齿磨削砂轮18进行修整。整体而言,磨削外齿轮时如图1所示的使用状态,磨削内齿轮时,拆下磨削外齿轮的外齿磨削砂轮13,如图2所示装上内齿磨削臂15和内齿修整主轴箱16即可。

66.应当理解,用于将砂轮主轴箱8的驱动力传递至内齿磨削砂轮18的传动组件,可以根据不同产品设计的要求选择不同结构形式。例如但不限于采用带传动机构。请一并参见图3,该图示出了内齿磨削臂的装配关系示意图。

67.如图3所示,该内齿磨削臂15的臂体两端具有平行开设的第一轴孔15-7和第二轴孔15-8;在第一轴孔15-7内枢接设置有连接轴15-1,该连接轴15-1可通过动力输入端15-1-1与砂轮主轴箱8的动力输出端传动连接;在第二轴孔15-8内枢接设置有内齿磨削砂轮轴15-6,且其上设置有内齿磨削砂轮18,套装在内齿磨削砂轮轴15-6上的内齿磨削砂轮18可通过砂轮夹盘15-5固定。

68.这里,连接轴15-1通过第一支承轴承15-2枢接于第一轴孔15-7,内齿磨削砂轮轴15-6通过第二支承轴承15-4枢接于第二轴孔15-8。

69.其中,皮带传动机构15-3的主动带轮固定设置在连接轴15-1上,从动带轮固定设置在内齿磨削砂轮轴15-6上,通过套在两个带轮上的皮带实现动力传递,带动内齿磨削砂轮18高速旋转,完成对内齿轮齿面的研磨处理。

70.上述磨削机床在磨削外齿时,需要将内齿磨削臂15拆卸下来,而内齿修整主轴箱16则非必需自床身1上拆卸下来。

71.再如图2所示,内齿修整主轴箱16的动力输出端设置有内齿修整砂轮19,该内齿修整砂轮19可绕b4轴转动;且b4轴与b3轴平行,以用于修整内齿磨削砂轮18。当磨削具有螺旋角的内齿时,a轴将转动相应的角度,b3轴则随a轴转台6同步转动;当需要修整内齿磨削砂轮18时,a轴则需要反向转动至b3轴与b4轴平行。

72.为了进一步提高工件主轴的转动精度,进一步地,本方案中采用工件转台力矩电机4-3提供驱动力至工件主轴4-2。请参见图4,该图示出了工件主轴的装配关系示意图。

73.该磨齿机床的c轴组件通过工件转台箱4固定安装于床身1的顶面安装孔4-6内,并可绕自身轴线旋转。在顶面安装孔4-6的上部设置有工件转台轴承4-1,以支承该工件主轴4-2。工件转台力矩电机4-3设置在顶面安装孔4-6的下部,如图所示,工件转台力矩电机4-3的动力输出端与工件主轴4-2传动连接,驱动工件主轴4-2绕c轴转动,进而带动安装于其顶面的工件齿轮转动完成磨削分度与螺旋角展成运动。这样,可消除磨损形成的反向间隙,提高了磨齿时的分度精度和螺旋线展成精度。

74.这里,力矩电机可以在电动机低速甚至堵转时仍能持续运转,不会造成电动机的损坏,并且能够在较宽的转速范围内保证力矩恒定。

75.本方案中,还包括固定设置的工件转台角度编码器4-4和工件转台气动夹钳4-5,采用工件转台角度编码器4-4检测工件主轴4-2的转动角度,并反馈至控制单元(图中未示出)。具体地,角度编码器通过信号转换,可将轴的角位移、角速度等机械量转换成相应的电脉冲以数字量进行输出。在其他具体应用中,也可采用其他检测转动角度的传感器。

76.其中,工件转台气动夹钳4-5用于根据控制单元输出的锁定指令限制工件主轴4-2的转动,从而在控制需要的时候锁定c轴。

77.此外,a轴转台6相对于z轴滑台5绕a轴转动的功能实现方式,也可以根据实际产品总体设计要求进行确定。例如但不限于图5所示的优选结构方案。请参见图5,该图示出了本实施方式所述a轴转台与z轴滑台间的装配关系示意图。

78.结合图5所示,该装配关系中以z轴滑台5作为基础零件,在z轴滑台5的侧面安装孔5-7内设置有a轴转轴5-3,该a轴转轴5-3插装在侧面安装孔5-7内的轴承中。具体地,前轴承5-1和后轴承5-6作为径向支承与轴向定位,a轴转轴5-3安装于前、后轴承孔内。其中,后轴承5-6置于与z轴滑台5固定连接的轴承压盖5-8上。

79.a轴转台6固定在a轴转轴5-3的轴端,以相对于z轴滑台5绕a轴转动。同样地,a轴转动采用a轴力矩电机5-4提供驱动力。如图所示,a轴力矩电机5-4设置在z轴滑台5的侧面安装孔中,且其动力输出端与a轴转轴5-3传动连接,由此直接提供驱动力矩推动a轴转轴5-3转动,并带动a轴滑台6及依附于a轴滑台6上的其他组件绕a轴转动,控制调整砂轮轴线b轴与工件齿轮轴线c轴的夹角。

80.进一步地,还包括固定设置的a轴角度编码器5-5和a轴气动夹钳5-2,采用a轴角度编码器5-5检测a轴转轴5-3的转动角度并反馈至控制单元,同样地,a轴气动夹钳5-2用于根据控制单元输出的锁定指令限制a轴转轴5-3的转动,也即当转动角度到位后,由a轴气动夹钳5-2进行锁定。

81.需要说明的是,本实施方式提供的上述实施例中,力矩电机、角度编码器和气动夹钳等功能构成非本技术的核心发明点所在,且本领域技术人员能够基于现有技术实现,故本文不再赘述。

82.综上,相比于现有磨齿机床,本实施例提供的磨齿机床增加了内齿磨削功能,在一台磨齿设备上即可磨外齿轮,也可磨削内齿轮,适应范围更广,用户无需基于磨削外齿轮和内齿轮的处理需求购买两台磨齿机床,可有效节省了资金,同时进一步减少了厂房面积的占用。

83.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1