一种用于司太立合金加工的精铣刀的制作方法

1.本实用新型涉及铣刀结构的技术领域,具体为一种用于司太立合金加工的精铣刀。

背景技术:

2.司太立(stellite)合金,又称钴铬钨(钼)合金或钴基合金,是一种高硬度、强韧性、低散热的难加工材料。司太立合金因具有高的红硬性(其硬度高达hrc50)、良好的抗热疲劳、抗热腐蚀和耐磨蚀性能,已被广泛应用于航空航天、汽车制造、船舶工程、国防军工等领域。

3.司太立合金的化学成分主要包括:co(60%)、cr(28%~32%)、w(3.5%~ 5.5%)、c(0.9%~1.4%)以及少量的fe、mn、ni、si等元素。其中,由于合金组织中w、cr、si等元素成分的熔点高,故材料高温强度好,因此在切削时刀具需承受的切削温度高,致使刀尖极易发生塑性变形磨损;且由于合金组织中的w、co、c等元素与刀具材料组织元素之间的亲和力较强,致使刀具切削过程中容易产生严重的粘刀现象,形成积屑瘤,从而影响工件加工的表面质量。

4.同时,在切削过程中,刀具与切屑的接触区温度高(一般为800℃以上),而与空气接触的刀刃温度低,因此在切削力的作用下,刀刃过渡区易产生热裂和沟痕——即发生边界磨损。此外,由于司太立合金的制造工艺及其材料性能,合金组织结构中常会发生疏松、空隙、微裂及夹杂等缺陷,同时存在较多的硬质点,在机械擦伤的作用下,致使刀具切削时冲击振动大,刀刃易崩碎、破裂。

5.因此,需设计一种立铣刀,以适用于司太立合金的精加工,解决刀具切削振动大、刃口易崩刃磨损等问题,以提高工件表面光洁度、提升切削效率及延长刀具使用寿命。

技术实现要素:

6.针对上述问题,本实用新型提供了一种用于司太立合金加工的精铣刀,其使得在加工司太立合金时,刀具切削振动小、刃口长期稳定运行,提高工件表面光洁度、提升切削效率及延长使用寿命。

7.一种用于司太立合金加工的精铣刀,其特征在于:其包括圆柱刀柄、切削刀体,圆柱刀柄用于和机床装夹连接,所述切削刀体与圆柱刀柄一体成型;所述切削刀体上设有若干螺旋的排屑槽,所述排屑槽与刀体实体部分相交形成若干切削刃及刃背;所述切削刃包含切削端刃、切削周刃以及用于连接切削端刃与切削周刃的刀尖倒角,所述刃背上设有刃背副槽;若干切削刃相对于切削刀体的前端面中心径向呈不等分环周分布,各相邻两切削刃之间的夹角角度均不相同,角度差值在5

°

~10

°

,所述排屑槽的端截面槽型由多段圆弧相切拼合形成连续的内凹槽。

8.其进一步特征在于:

9.所述圆柱刀柄的直径d1大于或等于所述切削刀体的直径d2;

10.所述切削刀体的直径d2为8mm~14mm,所述切削刀体的刃长l为直径d2的1.5~3倍;

11.所述切削刀体的芯厚d

o

为直径d2的0.65~0.7倍;

12.所述切削刀体的切削刃数量为n个,其中n为大于等于3的自然数;

13.优选地,n的取值为5;

14.所述切削刀体的周刃前角γ

o

为6

°

~8

°

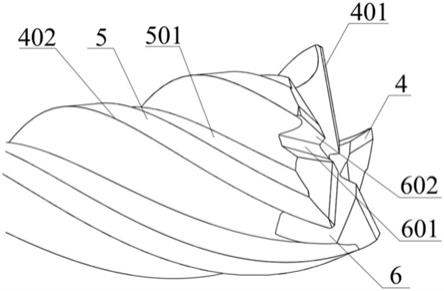

;

15.刀具的螺旋角β角度为38

°

~45

°

;

16.所述切削刀体的端刃刃型为一刃过中心结构;

17.所述切削刀体的端刃凹角为1.5

°

;

18.所述切削周刃的后刀面形式为锥后刀面;

19.所述切削刀体的周刃后角α

o

为10

°

~14

°

;

20.所述切削端刃的第一后角α1为8

°

~12

°

,第二后角α2为20

°

~22

°

;

21.所述排屑槽在对一个的所述切削端刃处设有容屑槽,所述容屑槽包含槽底面、出刀面,所述出刀面与所述切削端刃相交形成刀尖平台,所述刀尖平台用于调节切削端刃的刃口前角的大小及刃口强度,以提高铣刀切削性能;

22.所述刃背设置有对应刃背副槽,所述刃背副槽用于调整刃背宽度及刀槽容屑空间;

23.切削刀具的涂层采用氮化钛铝;

24.刀具进行涂层前采用钝化处理。

25.采用本实用新型后,刀具的排屑槽采用螺旋槽结构,其槽型由多段圆弧相切成形,槽面连接光滑过渡,同时兼顾了刚性与排屑性能,提高了刀具耐用度及切削效率;铣刀切削主刃采用不等分设计,切削时各切削刃将产生不同的切削频率,从而有效防止刀具

‑

机床

‑

工件之间的共振,避免刀具因切削振动而弯曲、折断,提高切削加工精度及表面质量;其使得在加工司太立合金时,刀具切削振动小、刃口长期稳定运行,提高工件表面光洁度、提升切削效率及延长使用寿命。

附图说明

26.图1为本实用新型的主视图结构示意图;

27.图2为本实用新型的排屑槽的剖面结构示意图;

28.图3为本实用新型的切削刀体的周刃的立体图结构示意图;

29.图4为本实用新型的切削刀体的端刃的立体图结构示意图;

30.图5为本实用新型的切削刀体的端刃的俯视图结构示意图;

31.图6为本实用新型的切削刀体周刃的局部剖视结构示意图。

具体实施方式

32.一种用于司太立合金加工的精铣刀,见图1

‑

图6:其包括圆柱刀柄1、切削刀体2,圆柱刀柄1用于和机床装夹连接,切削刀体2与圆柱刀柄1一体成型;切削刀体2上设有若干螺旋的排屑槽3,排屑槽3与刀体实体部分相交形成若干切削刃4及刃背5;切削刃4包含切削端刃401、切削周刃402以及用于连接切削端刃401与切削周刃402的刀尖倒角403,刃背5上设有刃背副槽;若干切削刃4相对于切削刀体2的前端面中心径向呈不等分环周分布,各相邻

两切削刃4之间的夹角角度均不相同,角度差值在5

°

~10

°

,排屑槽3的端截面槽型由多段圆弧相切拼合形成连续的内凹槽。

33.圆柱刀柄1的直径d1大于或等于切削刀体2的直径d2;

34.切削刀体2的直径d2为8mm~14mm,切削刀体2的刃长l为直径d2的1.5~ 3倍;

35.切削刀体2的芯厚d

o

为直径d2的0.65~0.7倍;

36.切削刀体2的切削刃4数量为n个,其中n为大于等于3的自然数;

37.切削刀体2的切削周刃402前角γ

o

为6

°

~8

°

;

38.刀具的螺旋角β角度为38

°

~45

°

;

39.切削刀体2的切削端刃刃型为一刃过中心结构;

40.切削刀体2的端刃凹角为1.5

°

;

41.切削周刃402的后刀面形式为锥后刀面;

42.切削刀体2的切削周刃402后角α

o

为10

°

~14

°

;

43.切削端刃401的第一后角α1为8

°

~12

°

,第二后角α2为20

°

~22

°

;

44.切削刀具的涂层采用氮化钛铝;刀具进行涂层前采用钝化处理。

45.具体实施时、见图1

‑

图6:圆柱刀柄1的直径d1为大于或等于切削刀体2 直径d2的最小偶数值,切削刀体2的直径d2为8mm~14mm;铣刀的刚性与刃长(悬长)成反比例关系,刀具刃长越短,刀体刚性越大,其切削性能也越好,因此切削刀体的刃长l一般设为直径d2的1.5~3倍。

46.切削刃数是影响铣刀切削性能的重要因素之一。通常刃数越少,容屑空间越大,切削排屑更为顺畅,但刀具端截面的面积相对较小,刀具刚性低,切削中容易产生刀体弯曲;反之,刃数增多,刀具端截面面积增大,刀体刚性提高,但容屑槽空间变小,切屑收容力会降低,易致使切屑堵塞。具体实施例、如图2所示,切削刀体上设有5个螺旋排屑槽3,刀具的螺旋排屑槽采用成型槽结构,其槽型由多段相切拼合形成连续的内凹槽(如图6所示,其中r1≠r2≠r3≠r4),槽底面平滑过渡,同时兼顾刚性与排屑性能,提高刀具耐用度及切削效率;切削刀体的芯厚d

o

为直径d2的0.65~0.7倍。

47.具体实施例中,排屑槽3与刀体实体部分相交形成5个切削刃4及刃背5,切削刃4包含切削端刃401、切削周刃402以及用于连接切削端刃401与切削周刃402的刀尖倒角403,刀尖倒角403可有效提高刀尖强度,消除或避免刀尖崩刃或塑性变形磨损的发生;排屑槽3在切削端刃401处设有容屑槽6,容屑槽6包含槽底面601、出刀面602,出刀面602与切削端刃401相交形成刀尖平台603,用于调节切削端刃401刃口前角的大小及刃口强度,以提高铣刀切削性能。刃背5上有利用平底砂轮磨削出的刃背副槽501,其目的是用于调整刃背宽度及刀槽容屑空间。

48.具体实施例中,5个切削刃4相对于切削刀体的前端面中心径向呈不等分环周分布,即各相邻两切削刃之间的夹角角度均不相同,角度差值在5

°

~ 10

°

;各切削刃4按顺次排布第一切削刃4的分度角θ1为72

°

,第二切削刃 4的分度角θ2为77

°

,第三切削刃4的分度角θ3为67

°

,第四切削刃4的分度角θ4为77

°

,第五切削刃4的分度角θ5为67

°

。多刃铣刀切削刃采用不等分设计,切削时各切削刃将产生不同的切削频率,从而有效防止刀具

‑

机床

‑

工件之间的共振,避免刀具因切削振动而弯曲、折断,提高切削加工精度及表面质量。

49.前刀面7与加工工件接触具有前角γ

o

,前角γ

o

的大小影响切屑的形状和刀具刃口

的强度,前角γ

o

越大,刀具切削越锋利,但刃口强度会略有降低;而采用较小的前角γ

o

,可以增大切屑与前刀面7的接触长度,减低刀尖应力和切削温度,提高刀具耐用度,切削刀体2的周刃前角γ

o

为6

°

~8

°

;同时,为了提高铣削时的稳定性和增大实际工作前角,可适当增大刀具螺旋角,刀具的螺旋角β角度设为38

°

~45

°

。

50.为了防止工件材料已加工表面发生弹

‑

塑性变形,切削周刃的后刀面形式为锥后刀面8,以增大刀具周刃后刀面与工件之间的间隙,切削刀体2的周刃后角α

o

为10

°

~14

°

;同时,为了简化刀具磨削工艺,并确保铣削后的工件表面无凸起,且防止铣刀端面与工件底面之间的顶碰,切削刀体2的端刃刃型为一刃过中心,切削刃部2的端刃凹角δ设为1.5

°

;切削刀体2端刃的第一后角α1为8

°

~12

°

,第二后角α2为20

°

~22

°

。

51.铣刀磨削加工过程中,为提高刀具表面光洁度,减小刀具切削、排屑时的摩擦阻力,需采用细砂轮对切削周刃的前刀面、后刀面及切削端刃的第一后刀面进行精抛处理。但刀具经细砂轮精磨抛光后,刃口依旧会存在程度不同的微观缺口(即微小崩刃与锯口)。因此,刀具涂层前需通过石英砂喷砂处理对刃口进行圆角钝化,促使刃口变得圆滑平整,减少崩刃缺陷。同时,对刀具沟槽均匀抛光,提高刀槽表面质量,增强刀具涂层的附着力,从而提高刀具切削加工工件表面的光洁度。

52.刀具磨削制备后,选用氮化钛铝(altin)涂层,通过物理气相沉积(pvd) 方式对刀具表面进行涂层处理。altin涂层化学稳定性好,热硬性高,附着力强,摩擦系数小,耐磨性高;同时,由于膜层中al浓度较高,切削加工时刀具表面会生成一层极薄的非晶态al2o3,形成硬质惰性保护膜,起到热屏障作用,从而有效提高了刀具表面的抗高温氧化性能。

53.其有益效果如下:刀具的排屑槽采用螺旋槽结构,其槽型由多段圆弧相切成形,槽面连接光滑过渡,同时兼顾了刚性与排屑性能,提高了刀具耐用度及切削效率;铣刀切削主刃采用不等分设计,切削时各切削刃将产生不同的切削频率,从而有效防止刀具

‑

机床

‑

工件之间的共振,避免刀具因切削振动而弯曲、折断,提高切削加工精度及表面质量;其使得在加工司太立合金时,刀具切削振动小、刃口长期稳定运行,提高工件表面光洁度、提升切削效率及延长使用寿命;且锥后刀面设计,增大了刀具周刃后刀面与工件之间的间隙,避免了刀具因材料的弹

‑

塑性变形而造成磨损;刀具钝化处理在保证刀具切削刃口锋利性的同时,有效消除了刃口的微观缺陷,并提高了刃口强度;刀具表面涂层使刀具获得优良的综合力学性能,从而有效延长了刀具使用寿命,提高了切削加工效率。

54.以司太立合金制备的零部件多为铸锻件或粉末冶金件,常规铣刀切削加工易崩刃磨损,刀具寿命严重不足。通过对比本专利铣刀与普通铣刀的具体案例,经试验验证,如表1所示,五刃不等分立铣刀的刀具寿命是普通四刃立铣刀的4倍,充分说明了本专利精铣刀设计的合理性与可靠性,可有效提高司太立合金精铣加工效率,并延长刀具使用寿命。

55.表1

[0056][0057]

对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0058]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1