一种增压冲压机的制作方法

1.本实用新型涉及冲压机技术领域,具体是涉及一种增压冲压机。

背景技术:

2.冲压机一般指冲床,是一种冲压式压力机。冲压机具有用途广泛,生产效率高等特点,冲压机可广泛应用于切断、冲孔、落料、弯曲、铆合和成型等工艺。现有的冲压机在工作时冲击振动大,噪音高,使得于其配合的模具使用寿命不长,并且损耗能源较大。

技术实现要素:

3.本实用新型的目的是提供一种能减少冲击振动、降低噪音、节省能耗的增压冲压机。

4.为了实现上述的目的,本实用新型提供的一种增压冲压机,包括安装架、顶板和中板,在安装架的顶部设置有底板,底板上设置有多个导柱;顶板固定设置在导柱上并位于底板的上方,在顶板上设置有主升降驱动装置、增压装置、辅助升降驱动装置和最高限位装置,增压装置的输出端与主升降驱动装置连接,最高限位装置从顶板的底面向底板方向延伸,在竖直方向上,最高限位装置的延伸距离可调;中板位于底板和最高限位装置之间,中板上设置有滑套,滑套与导柱滑动连接,主升降驱动装置和辅助升降驱动装置的各自驱动端分别与中板连接,升降驱动装置和辅助升降驱动装置能驱动中板沿导柱的轴向移动。

5.由上述方案可见,本实用新型通过设置增压装置,主升降驱动装置驱动中板向下移动,在中板与位于底板上的工件接触时,通过增压装置向主升降驱动装置的内供油,以增加主升降驱动装置向下的压力,便于执行切断、冲孔、落料、弯曲、铆合和成型等冲压动作,增压装置的设置有利于减小主升降驱动装置与工件接触时的冲击力,进而起到减少冲击振动和降低噪音的作用;通过设置辅助升降驱动装置,用于在一次冲压动作操作完成后,辅助升降驱动装置和主升降驱动装置一起驱动中板向上移动,有利于减轻主升降驱动装置的负载,保证中板能回升至初始位置,等待进行下一次下降;通过设置最高限位装置,用于限制中板的最高上升高度,对于不同高度的工件,可通过调整最高限位装置的延伸距离来设置与工件高度匹配的最高上升高度,避免中板过渡上升,有利于提高生产效率和节省能耗。

6.进一步的方案是,顶板的一侧设置有固定座,增压装置设置在固定座上,在竖直方向上,增压装置的安装高度不高于主升降驱动装置的顶部。

7.由上述方案可见,增压装置与主升降驱动装置分开设置,且增压装置通过固定座设置在顶板上,与现有技术中的气液增压缸相比,有利于降低增压冲压机的整体高度,避免在移动增压冲压机时与门框发生碰撞。

8.进一步的方案是,增压装置包括增压气缸、增压油缸、油筒、连接座和油管,增压油缸、增压气缸和油筒均设置在连接座上,油筒和增压气缸分设在连接座的两侧,连接座内设置有第一通道和第二通道,第一通道分别与增压气缸的输出端、油筒的第一端连通,第二通道分别与增压油缸的输出端、第一通道连通,增压气缸的输出端设置有增压杆,增压杆穿过

第一通道伸入油筒内,增压杆能封堵第二通道,油筒的第二端通过油管与主升降驱动装置的上端连通。

9.进一步的方案是,增压装置还包括气压调压阀,气压调压阀连接在增压气缸的进气口。

10.由上述方案可见,通过设置气压调压阀,用于调节外部供气装置向增压气缸供气的压力,有利于实现增压装置的压力可调性,即可根据实际需要调节增压冲压机的冲压力。

11.进一步的方案是,主升降驱动装置设置在顶板远离中板的一侧,主升降驱动装置设置有腔体和活塞杆,活塞杆的一端位于腔体内,活塞杆的另一端穿过顶板与中板的中部连接,活塞杆能沿腔体的延伸方向移动;腔体的上部设置有进油口和第一气口,油管与进油口连通,腔体的下部设置有第二气口。

12.进一步的方案是,辅助升降驱动装置设为两个,两个辅助升降驱动装置分设在主升降驱动装置的两侧,辅助升降驱动装置的驱动端穿过顶板与中板的端部连接。

13.进一步的方案是,最高限位装置设为两个,两个最高限位装置分别设置在辅助升降驱动装置的一侧。

14.进一步的方案是,最高限位装置包括固定座、限位杆和连接轴,限位杆插装在固定座内,且限位杆的端部凸出固定座之外,连接轴连接在限位杆和固定座之间。

15.进一步的方案是,固定座上设置有调节安装孔和限位安装孔,调节安装孔沿固定座的轴向延伸,限位安装孔沿固定座的径向延伸,限位安装孔与调节安装孔连通。

16.进一步的方案是,限位杆上设置有至少一个限位孔,限位孔与限位安装孔连通;限位杆设置在调节安装孔内,限位杆的端部凸出调节安装孔之外,连接轴穿过限位安装孔插装在限位孔内。

附图说明

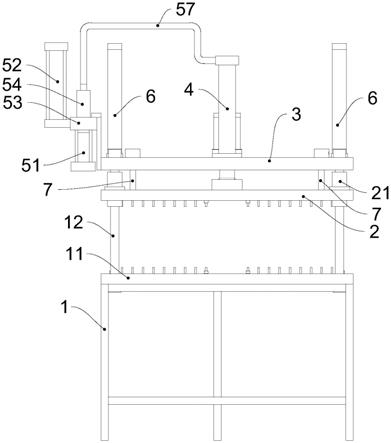

17.图1是本实用新型实施例的结构图。

18.图2是本实用新型实施例的侧视图。

19.图3是本实用新型实施例中增压装置的示意图。

20.图4是本实用新型实施例中最高限位装置的结构分解图。

21.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

22.参见图1至图3,本实用新型提供的增压冲压机包括安装架1、顶板3、中板2、主升降驱动装置4、增压装置5、两个辅助升降驱动装置6和两个最高限位装置7。

23.在安装架1的顶部设置有底板11,底板11上设置有四个导柱12,四个导柱12沿竖直方向向上延伸地设置在底板11的四个角部上。顶板3固定设置在导柱12的顶部,即顶板3位于底板11的上方。中板2设置在底板11和顶板3之间,中板2的四个角部上均设置有滑套21,滑套21与导柱12滑动连接,即中板2能在底板11和顶板3之间来回移动。工件安装在底板11上,在中板2的底面设置有与工件配合的上模或动作执行件,动作执行件包括但不限于:钻头、冲头、切刀、铆接头。

24.主升降驱动装置4、增压装置5、两个辅助升降驱动装置6和两个最高限位装置7均

设置在顶板3上。主升降驱动装置4为气缸,主升降驱动装置4位于顶板3远离中板2的一侧,即位于顶板3的顶面。主升降驱动装置4设置有腔体和活塞杆,活塞杆的上端设置在腔体内,活塞杆的下端穿过顶板3,活塞杆的下端通过法兰与中板2的中部固定连接。腔体的上部设置有第一气口和进油口(图中未示出),腔体的下部设置有第二气口,第一气口、第二气孔和进油口均与腔体连通。外设的供气装置通过气管分别与第一气口、第二气口连通,用于驱动活塞杆向上、向下移动,进而带动中板2上下移动。

25.顶板3的一侧设置有倒“l”型的固定座13,增压装置5设置在固定座13上。在竖直方向上,固定座13的顶部低于主升降驱动装置4的顶部,即增压装置5的安装高度不高于主升降驱动装置4的顶部。

26.增压装置5包括增压气缸51、增压油缸52、油筒54、连接座53和油管57,连接座53与固定座13连接,增压油缸52、增压气缸51和油筒54均设置在连接座53上。具体地,油筒54和增压气缸51分设在连接座53的上下两侧,增压油缸52与油筒54均位于连接座53的上侧。连接座53内设置有第一通道55和第二通道56。第一通道55沿竖直方向延伸,第一通道55的两端分别与增压气缸51的输出端、油筒54的第一端连通;第二通道56沿水平方向延伸,第二通道56分别与增压油缸52的输出端、第一通道55的中部连通,油筒54的第二端通过油管57与主升降驱动装置的进油口连通。增压气缸51的输出端设置有增压杆511,增压杆511能沿油筒54的延伸方向上下移动。

27.增压前,增压杆511的顶部低于第二通道56,使得第二通道56与第一通道55连通。此时,增压油缸52启动,将油液通过第二通道56压入第一通道55、油筒54及油管57内。

28.增压时,增压气缸51驱动增压杆511上升时,增压杆511穿过第一通道55伸入油筒54内,用于将进入第一通道55、油筒54及油管57内的油液压入主升降驱动装置4的腔体内,以加压驱动主升降驱动装置4的活塞杆下移。增压杆511上升过程中,增压杆511的中部封堵第二通道56,使得第一通道55、油筒54、油管57及主升降驱动装置4的腔体相互连通并形成一封闭腔室,增压杆511上升时会挤压侵占该封闭腔室,位于封闭腔室内的油液加压驱动主升降驱动装置4的活塞杆下移,即利用大小不同受压截面面积之比及帕斯卡能源守恒原理达到加压驱动主升降驱动装置4活塞杆下移的作用。在增压杆511向上移动的过程中,增压杆511的中部会封堵第二通道56,使得增压油缸52内的油液暂时不能进入第一通道55内。

29.当增压冲压完成后,增压气缸51驱动增压杆511下移,直至第二通道56与第一通道55再次连通。此时,主升降驱动装置4驱动活塞杆上升,带动中板2上升;在此过程中,位于封闭腔室内的油液依次沿油管57、油筒54、第一通道55及第二通道56回到增压油缸52内。

30.增压装置5还包括气压调压阀(图中未示出),气压调压阀连接在增压气缸51的进气口处,用于调节增压气缸51的进气压力,有利于根据实际需要调节所需的冲压力。

31.两个辅助升降驱动装置6分设在主升降驱动装置4的两侧,辅助升降驱动装置6为气缸,辅助升降驱动装置6的驱动端穿过顶板3与中板2的端部连接。主升降驱动装置4和辅助升降驱动装置6均能驱动中板2沿导柱12的轴向移动,即在竖直方向上向底板11靠近或远离运动。具体地,当中板2向底板11向下移动时,主升降驱动装置4首先起驱动作用,直至中板2到达预设高度位置,即中板2、中板2上的上模或动作执行件与位于底板11上的工件接触时,增压装置5启动,用于增加中板2向下移动的压力,实现增压功能,用于执行切断、冲孔、落料、弯曲、铆合和成型等冲压动作;当冲压动作完成后,主升降驱动装置4和两个辅助升降

驱动装置6同时工作,驱动中板2向顶板3移动时,此时,增压装置5向主升降驱动装置4供入的油液在活塞杆上升的作用下原路返回,等待下一次增压作用。

32.最高限位装置7位于辅助升降驱动装置6的一侧,最高限位装置7从顶板3的底面向中板2方向延伸,中板2在最高限位装置7和底板11之间来回移动。在竖直方向上,最高限位装置7的延伸距离可调。

33.参见图4,最高限位装置7包括固定座71、限位杆72和连接轴73,固定座71上设置有调节安装孔711、限位安装孔712和两个固定连接孔713,调节安装孔711沿固定座71的轴向贯穿固定座71,限位安装孔712沿固定座71的径向延伸并与调节安装孔711连通,两个固定连接孔713与限位安装孔712平行设置。固定座71通过设置在固定连接孔713内的连接件74与顶板3固定连接,连接件74优选为螺栓。限位杆72插装在调节安装孔711内,且限位杆72的下部穿出固定座71的底面。限位杆72上设置有至少一个限位孔721,限位孔721与限位安装孔712连通,连接轴73穿过限位安装孔712插装在限位孔721内,实现限位杆72与固定座71的固定连接。限位杆72朝向限位安装孔712的一侧设置有平面722,平面722沿限位杆72的轴向延伸,限位孔721从平面722向其内部凹陷,限位安装孔712的形状与限位杆72的形状匹配,起防呆作用。

34.在一实施例中,限位杆72与调节安装孔711间隙配合,限位孔721的数量设为两个以上,所有限位孔721沿限位杆72的长度方向间隔均匀地排列设置,通过选择合适的限位孔721与连接轴73连接来调整限位杆72底部到底板11之间的距离,即能实现最高限位装置7的延伸距离的可调性功能。

35.在另一实施例中,限位杆72设为多个,多个限位杆72的长度互不相等,每一限位杆72均能与固定座71可拆卸连接,每一限位杆72的上部均设置有一个限位孔721,通过选择并安装长度合适的限位杆72,实现最高限位装置7的延伸距离的可调性功能。

36.综上可见,本实用新型通过设置增压装置,主升降驱动装置驱动中板向下移动,在中板与位于底板上的工件接触时,通过增压装置向主升降驱动装置的内供油,以增加主升降驱动装置向下的压力,有利于减小主升降驱动装置与工件接触时的冲击力,进而起到减少冲击振动和降低噪音的作用;通过设置辅助升降驱动装置,用于在一次冲压作业操作完成后,辅助升降驱动装置和主升降驱动装置一起驱动中板向上移动,有利于减轻主升降驱动装置的负载,保证中板能回升至初始位置,等待进行下一次下降;通过设置最高限位装置,用于限制中板的最高上升高度,对应不同高度的工件,可通过调整最高限位装置的延伸距离来设置与工件高度匹配的最高上升高度,避免中板过渡上升,有利于提高生产效率和节省能耗。

37.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1