一种锂电池极片分切刀具的制作方法

1.本实用新型涉及电池生产设备领域,尤其涉及一种锂电池极片分切刀具。

背景技术:

2.纽扣锂电池的电芯一般由正极片、负极片、以及正极片和负极片间的隔离纸组成,其中,正极片通常采用铝箔,负极片通常采用铜箔。不管是制作正极片的铝箔,还是制作负极片的铜箔,整片的箔片在涂布完成后,需分切成条形,用于电芯的制作。箔片分切由分切刀完成,现有的锂电池极片分切刀主要由套装于刀轴上的若干刀片、以及相邻刀片间的隔套组成,其中,刀片由硬质合金制作而成,呈圆形,用以切割箔片;隔套位于相邻刀片间,用以调节刀片间的距离,从而分切不同型号的极片。使用时,锂电池极片分切刀与承接辊或直接采用两组刀具配合使用,如中国专利申请号为201811564950.1的专利文件所示,因安装精度问题,锂电池极片分切刀与承接辊或是两组刀具无法做到绝对的平行,而不绝对平行的情况下,刀片与隔套间即不可必免存在轴向应力。现有该种锂电池极片分切刀,刀片薄、碎,刀片和隔套间又是硬接触,使用过程中,刀片与隔套间轴向应力易使刀片蹦碎、损坏,时常需停机,更换刀片,致使电池生产效率低,损失严重,且该种分切刀,为保证刀片和隔套贴合在一起,对隔套的加工精度要求也较高,隔套加工难度大。

技术实现要素:

3.本实用新型的目的在于提供涉及一种锂电池极片分切刀具。

4.实现本实用新型目的的技术方案是:一种锂电池极片分切刀具,包括主轴,主轴上套装有若干刀片单元,若干刀片单元沿主轴的轴向紧贴排列设置,每个刀片单元包括隔套、拉簧圈和环形刀片,其中,隔套包括隔套本体以及隔套本体一端端部径向向外延伸的突起部,突起部的外周壁为锥面,突起部的横截面直径由隔套上突起部所在的端头轴向向隔套中间段逐渐变小,拉簧圈和环形刀片套设于隔套上,拉簧圈夹于隔套的突起部外周壁和环形刀片侧面间,环形刀片与相邻的另一刀片单元中隔套的突起部端面贴触。

5.进一步地,突起部与隔套本体同轴。同轴可使套于隔套上的拉簧圈周向各处因轴向应力可产生同等的变形,环形刀片周向各处所受的作用均可过渡到拉簧圈上,并因拉簧圈的形变而被部分吸收,保证随着分切刀具的转动,环形刀片周向各处受力均匀变化,不会因受力不均匀,环形刀片某处受力因不能转化为拉簧圈变形、以及拉簧圈和环形刀片的微移动而蹦碎。

6.进一步地,突起部的外周壁为截头圆锥的锥面。由于隔套为环形,突起部的外周壁通常为截头圆锥的锥面。

7.进一步地,拉簧圈套设于隔套的突起部上。该设置,可在环形刀片受轴向应力并过渡到拉簧圈上时,拉簧圈的形变及微移可更顺滑。

8.进一步地,环形刀片套设于隔套的隔套本体上。环形刀片需与相邻的另一刀片单元中隔套的突起部端面贴触,环形刀片的内径通常需与隔套本体的直径相一致,并套设于

隔套本体上。

9.本实用新型锂电池极片分切刀,工作时,环形刀片受到的轴向应力过渡到拉簧圈,拉簧圈受力进一步拉伸形变,同时轴向微移让位,拉簧圈轴向微移让位后,使环形刀片也具有轴向偏移的空间,如此,使环形刀片所受的作用力一部分转化为拉簧圈的形变、以及拉簧圈和环形刀片的偏移,进而使环形刀片受力可得以缓冲,环形刀片内自身应力小,不易蹦碎、损坏,提高环形刀片的使用寿命。

附图说明

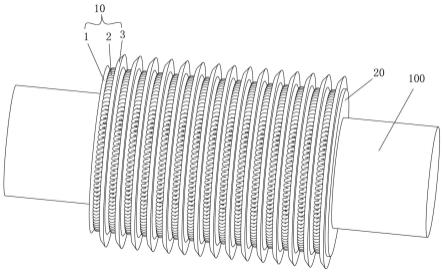

10.图1是本实用新型锂电池极片分切刀具的立体结构示意图;

11.图2是本实用新型锂电池极片分切刀具的轴向剖视结构示意图;

12.图3是图2中局部a的放大结构示意图。

具体实施方式

13.下面结合附图对本实用新型锂电池极片分切刀具的较佳实施方式作详细的说明:

14.如图1至图3所示,一种锂电池极片分切刀具,包括主轴100,主轴100上套装有若干刀片单元10,若干刀片单元10沿主轴100的轴向紧贴排列设置,每个刀片单元10包括隔套1、拉簧圈2和环形刀片3,其中,隔套1包括隔套本体11以及隔套本体11一端端部径向向外延伸的突起部12,突起部12的外周壁121为锥面,突起部12的横截面直径由隔套1上突起部12所在的端头轴向向隔套1中间段逐渐变小,拉簧圈2和环形刀片3套设于隔套1上,拉簧圈2夹于隔套1的突起部12外周壁121和环形刀片3侧面间,环形刀片3与相邻的另一刀片单元10中隔套1的突起部12端面贴触。

15.本实用新型锂电池极片分切刀,每个刀片单元10中的环形刀片3用于切割箔片;隔套1用于对每个刀片单元10中的环形刀片3进行定位。

16.本实用新型锂电池极片分切刀,拉簧圈2为拉伸状态,套设于隔套1上的拉簧圈2,一方面始终具有向轴心收缩的向心力,另一方面,由于拉簧圈2夹于隔套1的突起部12外周壁121和环形刀片3侧面间,而每个刀片单元10中隔套1的突起部12的外周壁121为锥面,该锥面使得具有向心力的拉簧圈2对环形刀片3具有轴向的分量作用力,该作用力将环形刀片3推向相邻的另一刀片单元10中隔套1的突起部12端面,使环形刀片3与相邻的另一刀片单元10中隔套1的突起部12端面贴触,对环形刀片3进行定位。

17.本实用新型锂电池极片分切刀,工作时,环形刀片3受到的轴向应力过渡到拉簧圈2,拉簧圈2受力进一步拉伸形变,同时轴向微移让位,拉簧圈2轴向微移让位后,使环形刀片3也具有轴向偏移的空间,如此,使环形刀片3所受的作用力一部分转化为拉簧圈2的形变、以及拉簧圈2和环形刀片3的偏移,进而使环形刀片3受力可得以缓冲,环形刀片3内自身应力小,不易蹦碎、损坏,提高环形刀片3的使用寿命。

18.本实用新型锂电池极片分切刀,突起部12与隔套本体11同轴。同轴可使套于隔套1上的拉簧圈2周向各处因轴向应力可产生同等的变形,环形刀片3周向各处所受的作用力均可过渡到拉簧圈2上,并因拉簧圈2的形变、微移而部分被吸收,保证随着分切刀具的转动,环形刀片3周向各处受力均匀变化,不会因受力不均匀,环形刀片3某处受力因不能转化为拉簧圈2变形、以及拉簧圈2和环形刀片3的偏移而蹦碎。

19.本实用新型锂电池极片分切刀,突起部12的外周壁为截头圆锥的锥面。由于隔套1为环形,突起部12的外周壁通常为截头圆锥的锥面。

20.本实用新型锂电池极片分切刀,拉簧圈2套设于隔套1的突起部12上。该设置,可在环形刀片3受轴向应力并过渡到拉簧圈2上时,拉簧圈2的形变及微移可更顺滑。

21.本实用新型锂电池极片分切刀,环形刀片3套设于隔套1的隔套本体11上。环形刀片3需与相邻的另一刀片单元10中隔套1的突起部12端面贴触,环形刀片3的内径通常需与隔套本体11的直径相一致,并套设于隔套本体11上。

22.本实用新型锂电池极片分切刀,刀片单元10中隔套1、拉簧圈2和环形刀片3均为环形,具体安装时,隔套1套设于主轴100上,而后,拉簧圈2和环形刀片3依次套装于隔套1,若干刀片单元10依次向主轴100上套装,最后,装在主轴100的刀片单元10,其端部因套装有与环形刀片3贴触的定位环20。

23.本实用新型对于其所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

技术特征:

1.一种锂电池极片分切刀具,包括主轴,其特征在于:主轴上套装有若干刀片单元,若干刀片单元沿主轴的轴向紧贴排列设置,每个刀片单元包括隔套、拉簧圈和环形刀片,其中,隔套包括隔套本体以及隔套本体一端端部径向向外延伸的突起部,突起部的外周壁为锥面,突起部的横截面直径由隔套上突起部所在的端头轴向向隔套中间段逐渐变小,拉簧圈和环形刀片套设于隔套上,拉簧圈夹于隔套的突起部外周壁和环形刀片侧面间,环形刀片与相邻的另一刀片单元中隔套的突起部端面贴触。2.根据权利要求1所述的锂电池极片分切刀具,其特征在于:突起部与隔套本体同轴。3.根据权利要求1所述的锂电池极片分切刀具,其特征在于:突起部的外周壁为截头圆锥的锥面。4.根据权利要求1所述的锂电池极片分切刀具,其特征在于:拉簧圈套设于隔套的突起部上。5.根据权利要求1所述的锂电池极片分切刀具,其特征在于:环形刀片套设于隔套的隔套本体上。

技术总结

本实用新型公开了一种锂电池极片分切刀具,包括主轴,主轴上套装有若干刀片单元,若干刀片单元沿主轴的轴向紧贴排列设置,每个刀片单元包括隔套、拉簧圈和环形刀片,其中,隔套包括隔套本体以及隔套本体一端端部径向向外延伸的突起部,突起部的外周壁为锥面,拉簧圈和环形刀片套设于隔套上,拉簧圈夹于隔套的突起部外周壁和环形刀片侧面间,环形刀片与相邻的另一刀片单元中隔套的突起部端面贴触。本实用新型锂电池极片分切刀,工作时,环形刀片所受的作用力一部分可转化为拉簧圈的形变、以及拉簧圈和环形刀片的偏移,使环形刀片受力可得以缓冲,环形刀片内自身应力小,不易蹦碎、损坏,提高环形刀片的使用寿命。提高环形刀片的使用寿命。提高环形刀片的使用寿命。

技术研发人员:常海涛 吴兰熙 张昕

受保护的技术使用者:福建南平延平区南孚新能源科技有限公司

技术研发日:2021.04.19

技术公布日:2023/3/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1