一种新型的台面开料设备的制作方法

1.本实用新型涉及智能制造设备技术领域,具体涉及一种新型的台面开料设备。

背景技术:

2.目前国内的台面板开料设备均为粗开料设备,即为简单得横切纵切锯片切割机,或四轴旋转锯片开料设备,无法完成台面阴角精准切割和切割过程中得板材移动,阴角精准切割一般为人工画线或者水刀加工,人工切割因为操作工具为手动电动工具,具备不安全、效率低、粉尘大、精度低得缺点,水刀加工设备具有费用高、效率低、需要二次画图操作复杂得缺点;切割过程中得板材移动大多通过人工移动来解决,因为移动后无法精准定位,还需人工二次摆正,具有效率低、费时费力精准度差得缺点。因此,迫切需要设计一种新型的台面开料设备,以解决现有台面开料加工设备自动化水平低、阴角切割精度差、效率低的问题。

技术实现要素:

3.针对现有技术中存在的问题,本实用新型的目的在于提供一种新型的台面开料设备。

4.本实用新型解决其技术问题所采用的技术方案是:一种新型的台面开料设备,包括机架以及安装在机架上的c轴旋转切割系统、真空吸附挪板系统、铣刀系统、压板系统和靠尺系统,所述机架两侧设有y轴运动系统,两侧的y轴运动系统上安装龙门,龙门上安装x轴运动系统,x轴运动系统上连接有z轴运动系统,z轴运动系统的前部安装有c轴旋转切割系统,c轴旋转切割系统上安装有切割电机,切割电机上安装有锯片,用于任意角度切割板材,z轴运动系统的一侧安装有真空管吸附挪板系统,用于吸附挪动板材,z轴运动系统的另一侧安装有铣刀系统,用于对板材的铣削加工;

5.机架的前部和右侧均设有压板系统和靠尺系统,用于对板材的对中固定。

6.具体的是,所述机架的两侧安装有y轴运动系统设有的y轴导轨,y轴导轨上滑动连接有y轴滑块,y轴滑块顶部连接y轴滑板,y轴滑板上部安装有y轴伺服电机,y轴伺服电机通过y轴减速机驱动连接y轴齿轮,y轴齿轮啮合连接安装在y轴导轨侧方的y轴齿条,用于y轴伺服电机驱动y轴滑板前后移动,两侧的y轴滑板安装在龙门的两端,龙门前部上下设有x轴导轨,x轴导轨上滑动连接有x轴滑块,x轴滑块连接x轴滑板,x轴滑板上部垂直连接x轴驱动板,x轴驱动板上部安装x轴伺服电机,x轴伺服电机通过x轴减速机驱动连接x轴齿轮,x轴齿轮啮合连接安装在龙门顶部的x轴齿条,用于x轴伺服电机驱动x轴滑板左右移动,x轴滑板上设有z轴运动系统设有的z轴导轨,z轴导轨上滑动连接z轴滑块,z轴滑块的中部连接z轴螺母座,z轴螺母座内丝接有z轴丝杠,z轴丝杠上设有电机直连座,电机直连座和z轴螺母座上连接z轴滑板,z轴滑板采用四面方形的框架结构,z轴滑板的前部安装有c轴旋转切割系统,z轴滑板的一侧安装有真空吸附挪板系统,z轴滑板的另一侧安装有铣刀系统,z轴丝杠的顶端通过z轴联轴器连接z轴伺服电机,用于z轴伺服电机驱动c轴旋转切割系统、真空吸

附挪板系统和铣刀系统上下移动。

7.具体的是,所述c轴旋转切割系统设有的c轴伺服电机通过c轴电机座安装在z轴滑板内侧,c轴伺服电机通过c轴减速机连接c轴小齿轮,c轴小齿轮啮合连接c轴大齿轮,c轴大齿轮通过轴连接c轴电机板,轴的外部通过套设的轴承套安装在z轴滑板的底部,c轴电机板上安装切割电机,切割电机上安装锯片,用于c轴伺服电机控制切割电机360

°

任意角度旋转。

8.具体的是,所述真空吸附挪板系统设有的挪板气缸通过板气缸固定座安装在z轴滑板上,挪板气缸的缸杆通过挪板气缸杆安装座连接反装滑板,挪板气缸杆安装座上安装有挪板滑块,挪板滑块滑动连接安装在z轴滑板上的挪板导轨,反装滑板的底部通过吸盘转接板连接吸盘,用于挪板气缸控制吸盘的升降进行板材移动。

9.具体的是,所述铣刀系统设有的铣刀气缸通过铣刀气缸固定座安装在z轴滑板上,铣刀气缸的缸杆底部铣刀气缸杆安装座连接正装滑板,正装滑板上安装有铣刀滑块,铣刀滑块滑动连接安装在z轴滑板上的铣刀导轨,正装滑板上通过主轴夹具安装有高速主轴,用于铣刀气缸控制高速主轴的升降进行板材铣削加工。

10.具体的是,所述机架的前部和右部均安装有多个压板系统,压板系统设有的避让双柱缸通过旋转气缸安装板安装在机架上,避让双柱缸的缸杆顶端通过气缸转接板连接旋转气缸,用于避让双柱缸控制旋转气缸的升降,旋转气缸的缸杆顶端安装有旋压板,旋转气缸控制旋压板的旋转,用于对板材避让和压板固定。

11.具体的是,所述机架的前部和右部均安装有多个靠尺系统,靠尺系统设有的旋压气缸通过旋压气缸安装座安装在机架上,旋压气缸的缸杆顶端安装有基准靠板调节板,基准靠板调节板上安装有基准靠板,用于对板材前部和侧部的对中固定。

12.本实用新型具有以下有益效果:

13.本实用新型设计的新型的台面开料设备设计的c轴旋转切割系统,通过铣刀完成锯片切割阴角的残留夹角;设计的压板系统,在铣刀系统工作时,压板系统启动,将所加工板材压紧,防止铣刀加工板材时得切削力使板材移动,发生故障影响切割精度;设计的真空吸附挪板系统,使其在加工过程中自动吸附抓取板材,完成板材位置分割动作,防止持续切割过程中对另一块板材得切割损坏,自动真空吸附挪板系统具有效率更高,挪板后位置精准无需二次摆正,解放了人工搬运得劳动力;c轴旋转切割系统、铣刀系统、压板系统与真空吸附挪板系统,通过设备控制系统完成交替自动加工,解放了劳动力,加工效率更高,加工精度更有保证,使加工过程得自动化程度更高,台面开料加工更智能。

附图说明

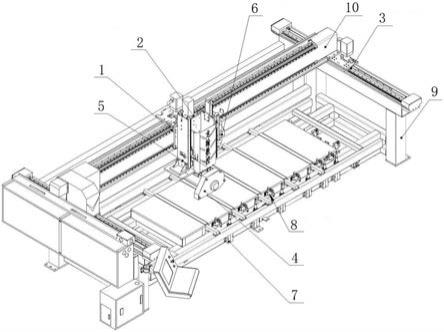

14.图1是新型的台面开料设备的结构示意图。

15.图2是新型的台面开料设备的正视图。

16.图3是图2中d

‑

d向的结构示意图。

17.图4是新型的台面开料设备的俯视图。

18.图5是图4中b

‑

b向的结构示意图。

19.图6是图5中a处的放大图。

20.图7是靠尺系统的结构示意图。

21.图8是龙门的结构示意图。

22.图9是图8中j

‑

j向的结构示意图。

23.图10是x轴运动系统的结构示意图。

24.图11是图10中g

‑

g向的结构示意图。

25.图12是图10中h

‑

h向的结构示意图。

26.图中:1

‑

x轴运动系统;2

‑

z轴运动系统;3

‑

y轴运动系统;4

‑

c轴旋转切割系统;5

‑

真空吸附挪板系统;6

‑

铣刀系统;7

‑

压板系统;8

‑

靠尺系统;9

‑

机架;10

‑

龙门;1.1

‑

x轴伺服电机;1.2

‑

x轴减速机;1.3

‑

x轴齿轮;1.4

‑

x轴齿条;1.5

‑

x轴驱动板;1.6

‑

x轴滑块;1.7

‑

x轴导轨;1.8

‑

x轴滑板;2.1

‑

z轴伺服电机;2.2

‑

z轴联轴器;2.3

‑

电机直连座;2.4

‑

z轴丝杠;2.5

‑

z轴螺母座;2.6

‑

z轴导轨;2.7

‑

z轴滑块;2.8

‑

z轴滑板;3.1

‑

y轴伺服电机;3.2

‑

y轴减速机;3.3

‑

y轴滑板;3.4

‑

y轴齿条;3.5

‑

y轴齿轮;3.6

‑

y轴导轨;3.7

‑

y轴滑块;4.1

‑

c轴伺服电机;4.2

‑

c轴减速机;4.3

‑

c轴大齿轮;4.4

‑

c轴小齿轮;4.5

‑

c轴电机座;4.6

‑

轴承套;4.7

‑

轴;4.8

‑

c轴电机板;4.9

‑

切割电机;4.10

‑

锯片;5.1

‑

挪板气缸;5.2

‑

反装滑板;5.3

‑

挪板气缸固定座;5.4

‑

挪板气缸杆安装座;5.5

‑

吸盘转接板;5.6

‑

吸盘;5.7

‑

挪板滑块;5.8

‑

挪板导轨;6.1

‑

铣刀气缸;6.2

‑

正装滑板;6.3

‑

铣刀滑块;6.4

‑

铣刀气缸固定座;6.5

‑

铣刀气缸杆安装座;6.6

‑

主轴夹具;6.7

‑

铣刀导轨;6.8

‑

高速主轴;7.1

‑

旋压板;7.2

‑

旋转气缸;7.3

‑

气缸转接板;7.4

‑

避让双柱缸;7.5

‑

旋转气缸安装板;8.1

‑

基准靠板;8.2

‑

基准靠板调节板;8.3

‑

旋压气缸;8.4

‑

旋压气缸安装座。

具体实施方式

27.以下将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地进一步详细的说明。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.如图1

‑

12所示,一种新型的台面开料设备,包括机架9以及安装在机架9上的c轴旋转切割系统4、真空吸附挪板系统5、铣刀系统6、压板系统7和靠尺系统8,机架9两侧设有y轴运动系统3,两侧的y轴运动系统3上安装龙门10,龙门10上安装x轴运动系统1,x轴运动系统1上连接有z轴运动系统2,z轴运动系统2的前部安装有c轴旋转切割系统4,c轴旋转切割系统4上安装有切割电机4.9,切割电机4.9上安装有锯片4.10,用于任意角度切割板材,z轴运动系统2的一侧安装有真空管吸附挪板系统5,用于吸附挪动板材,z轴运动系统2的另一侧安装有铣刀系统6,用于对板材的铣削加工;

29.机架9的前部和右侧均设有压板系统7和靠尺系统8,用于对板材的对中固定。

30.机架9的两侧安装有y轴运动系统3设有的y轴导轨3.6,y轴导轨3.6上滑动连接有y轴滑块3.7,y轴滑块3.7顶部连接y轴滑板3.3,y轴滑板3.3上部安装有y轴伺服电机3.1,y轴伺服电机3.1通过y轴减速机3.2驱动连接y轴齿轮3.5,y轴齿轮3.5啮合连接安装在y轴导轨3.6侧方的y轴齿条3.4,用于y轴伺服电机3.1驱动y轴滑板3.3前后移动,两侧的y轴滑板3.3安装在龙门10的两端。

31.x轴移动系统1,x轴导轨1.7和x轴齿条1.4固定在龙门10上,x轴伺服电机1.1通过x轴减速机1.2带动x轴减速机1.2上的x轴齿轮1.3转动,与x轴齿条1.4啮合提供动力。x轴减速机1.2安装在x轴驱动板1.5上,x轴驱动板1.5和x轴滑板1.8连接,x轴驱动板1.5和x轴滑

板1.8装有x轴滑块1.6,x轴滑板1.8和x轴驱动板1.5通过齿轮齿条啮合提供的动力,在龙门10上沿着x轴导轨1.7左右做直线运动。龙门10前部上下设有x轴导轨1.7,x轴导轨1.7上滑动连接有x轴滑块1.6,x轴滑块1.6连接x轴滑板1.8,x轴滑板1.8上部垂直连接x轴驱动板1.5,x轴驱动板1.5上部安装x轴伺服电机1.1,x轴伺服电机1.1通过x轴减速机1.2驱动连接x轴齿轮1.3,x轴齿轮1.3啮合连接安装在龙门10顶部的x轴齿条1.4,用于x轴伺服电机1.1驱动x轴滑板1.8左右移动。

32.z轴移动系统2,x轴滑板2.8上安装z轴导轨2.6,z轴导轨2.6上滑动连接z轴滑块2.7,z轴滑块2.7的中部连接z轴螺母座2.5,z轴螺母座2.5内丝接有z轴丝杠2.4,z轴丝杠2.4上设有电机直连座2.3,电机直连座2.3和z轴螺母座2.5上连接z轴滑板2.8,z轴滑板2.8采用四面方形的框架结构,z轴滑板2.8的前部安装有c轴旋转切割系统4,z轴滑板2.8的一侧安装有真空吸附挪板系统5,z轴滑板2.8的另一侧安装有铣刀系统6,z轴丝杠2.4的顶端通过z轴联轴器2.2连接z轴伺服电机2.1,用于z轴伺服电机2.1驱动c轴旋转切割系统4、真空吸附挪板系统5和铣刀系统6上下移动。z轴滑板2.8上固定有z轴导轨2.6和电机直连座2.3和z轴丝杠2.4,z轴伺服电机2.1通过z轴联轴器2.2驱动z轴丝杠2.4转动,z轴丝杠2.4转动后与z轴螺母座2.5啮合产生推拉力,z轴丝杠2.4带动z轴滑板2.8和滑板上的z轴导轨2.6整体沿着z轴滑块2.7上下做直线运动。

33.c轴旋转切割系统4,c轴旋转切割系统4设有的c轴伺服电机4.1通过c轴电机座4.5安装在z轴滑板2.8内侧,c轴伺服电机4.1通过c轴减速机4.2连接c轴小齿轮4.4,c轴小齿轮4.4啮合连接c轴大齿轮4.3,c轴大齿轮4.3通过轴4.7连接c轴电机板4.8,轴4.7的外部通过套设的轴承套4.6安装在z轴滑板2.8的底部,轴承套4.6内通过上下设有的轴承连接轴4.7,c轴电机板4.8上安装切割电机4.9,切割电机4.9上安装锯片4.10,用于c轴伺服电机4.1控制切割电机4.9360

°

任意角度旋转。c轴伺服电机4.1驱动c轴减速机4.2带动c轴小齿轮4.4转动,与c轴大齿轮4.3啮合产生动力,c轴大齿轮4.3带动轴4.7以及下方的c轴电机板4.8和切割电机4.9旋转。切割电机4.9上面装有锯片,切割板材。四轴运动系统都是通过伺服电机驱动,通过系统控制,精确的控制切割电机4.9执行360度,任意角度的直线切割。

34.真空吸附挪板系统5,真空吸附挪板系统5设有的挪板气缸5.1通过挪板气缸固定座5.3安装在z轴滑板2.8上,挪板气缸5.1的缸杆通过挪板气缸杆安装座5.4连接反装滑板5.2,挪板气缸杆安装座5.4上安装有挪板滑块5.7,挪板滑块5.7滑动连接安装在z轴滑板2.8上的挪板导轨5.8,反装滑板5.2的底部通过吸盘转接板5.5连接吸盘5.6,用于挪板气缸5.1控制吸盘5.6的升降进行板材移动。挪板气缸5.1和挪板滑块5.7固定在z轴滑板2.8上,反装滑板5.2上装有挪板导轨5.8,反装滑板5.2沿着z轴滑板2.8上的挪板滑块5.7上下做直线运动,挪板气缸5.1杆端头通过挪板气缸杆安装座5.4固定在反装滑板5.2上,挪板气缸5.1工作,挪板气缸5.1杆带动反装滑板5.2和吸盘5.6运动到指定位置(这里吸盘5.6下表面,要超过切割锯片4.10最底端,这样吸盘5.6下压吸附时,切割锯片4.10可以避开板材)。

35.当挪板气缸5.1杆伸出到指定位置后,通过z轴运动系统2控制吸盘5.6吸附时的高度,最后通过x,y,z,三轴,在控制系统的控制下完成板材自动精准的移动和再次定位。

36.铣刀系统6,铣刀系统6设有的铣刀气缸6.1通过铣刀气缸固定座6.4安装在z轴滑板2.8上,铣刀气缸6.1的缸杆底部铣刀气缸杆安装座6.5连接正装滑板6.2,正装滑板6.2上安装有铣刀滑块6.3,铣刀滑块6.3滑动连接安装在z轴滑板2.8上的铣刀导轨6.7,正装滑板

6.2上通过主轴夹具6.6安装有高速主轴6.8,用于铣刀气缸6.1控制高速主轴6.8的升降进行板材铣削加工。铣刀气缸6.1杆伸出到指定位置后,通过z轴移动系统控制铣刀切割时的高度,最后通过x,y,z,三轴在控制系统的精确控制下完成铣刀的加工。铣刀气缸6.1和铣刀导轨6.7固定在z轴滑板2.8上,正装滑板6.2上装有铣刀滑块6.3,沿着z轴滑板2.8上的导轨上下做直线运动,铣刀气缸6.1杆端头通过铣刀气缸杆安装座6.5安装在正装滑板6.2上,铣刀气缸6.1推拉气缸杆,铣刀气缸6.1杆带动正装滑板6.2和高速主轴6.8运动到指定位置(这里主轴上装的刀具的有效铣切面,要超过切割锯片4.10最底端,这样铣刀加工时切割锯片4.10可以避开板材)。

37.压板系统7,机架9的前部和右部均安装有多个压板系统7,压板系统7设有的避让双柱缸7.4通过旋转气缸安装板7.5安装在机架9上,避让双柱缸7.4的缸杆顶端通过气缸转接板7.3连接旋转气缸7.2,用于避让双柱缸7.4控制旋转气缸7.2的升降,旋转气缸7.2的缸杆顶端安装有旋压板7.1,旋转气缸7.2控制旋压板7.1的旋转,用于对板材避让和压板固定。避让双柱缸7.4通过气缸转接板7.3与旋转气缸7.2连接,旋转气缸7.2可以旋转到0度和旋转到90度,气缸杆与旋压板7.1连接,避让双柱缸7.4通过旋转气缸安装板7.5与机架9连接,机架9右前方各有一排。控制系统自动识别板材的大小以及铣刀系统铣切的路径,控制压板系统执行避让或者旋压板7.1的功能(旋压板7.1在切割路径范围内就会自动避让)。1.避让动作:当旋转气缸7.2杆先伸出旋转角度回到0度,双柱缸回缩,这是避让动作。2.当避让双柱缸7.4升起,旋转气缸7.2杆旋转到90度再下压。这是压板动作。

38.靠尺系统8,机架9的前部和右部均安装有多个靠尺系统8,靠尺系统8设有的旋压气缸8.3通过旋压气缸安装座8.4安装在机架9上,旋压气缸8.3的缸杆顶端安装有基准靠板调节板8.2,基准靠板调节板8.2上安装有基准靠板8.1,用于对板材前部和侧部的对中固定。旋压气缸8.3回缩或者伸出会有俩个动作,1.先旋转90度再压紧,2.先伸出在回转到0度。当执行动作1时,旋压气缸8.3带动基准靠板8.1直立起来当靠尺用(板材紧靠靠尺后,系统会根据预设靠尺坐标识别板材的位置坐标。)当执行动作2时,旋压气缸8.3带动基准靠板8.1旋转到0度,(主要是为了避让铣刀和切割时的路径,防止切到或者是铣到靠尺。)

39.本实用新型不局限于上述实施方式,任何人应得知在本实用新型的启示下作出的结构变化,凡是与本实用新型具有相同或相近的技术方案,均落入本实用新型的保护范围之内。

40.本实用新型未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1