薄壁双相不锈钢管切割齿形结构的制作方法

1.本实用新型涉及切割齿形结构领域,特别涉及薄壁双相不锈钢管切割齿形结构。

背景技术:

2.不锈钢管切割齿形结构通常指圆形切割锯片,与切割设备的连接机构相连接后对管材进行切割,本方案具体涉及薄壁双相不锈钢管切割齿形结构;但是现有的不锈钢管切割齿形结构在使用时存在着一定的不足之处有待改善,现有的不锈钢管切割齿形结构在使用时,齿形结构的锯片主体两侧居中与设备连接结构相连接,长期使用处理锯齿的磨损,还有连接处的磨损,两处同时磨损加速了锯片主体的消耗,影响锯片主体的使用寿命;现有的不锈钢管切割齿形结构在使用时,磨盘与锯片主体的相对位置在锯齿切割时容易发生移动,影响切割效果,给实际使用带来了一定的影响。

技术实现要素:

3.本实用新型的主要目的在于提供薄壁双相不锈钢管切割齿形结构,可以有效解决背景技术中现有的不锈钢管切割齿形结构在使用时,齿形结构的锯片主体两侧居中与设备连接结构相连接,长期使用处理锯齿的磨损,还有连接处的磨损,两处同时磨损加速了锯片主体的消耗,影响锯片主体的使用寿命;现有的不锈钢管切割齿形结构在使用时,磨盘与锯片主体的相对位置在锯齿切割时容易发生移动,影响切割效果的问题。

4.为实现上述目的,本实用新型采取的技术方案为:

5.薄壁双相不锈钢管切割齿形结构,包括切割机构与磨损机构,所述切割机构包括锯片主体,所述锯片主体的外圈安装有若干个锯齿,所述锯片主体的两侧均开设有安装槽,所述安装槽的槽壁上安装有四个卡板,所述磨损机构包括磨盘,贯穿所述磨盘的两侧靠边缘开设有四个卡槽,贯穿所述锯片主体与磨盘的两侧居中均开设有轴孔,贯穿所述锯片主体与磨盘的两侧且位于轴孔的外圈均开设有限位孔。

6.作为本实用新型的进一步方案,所述锯片主体呈圆形设置,若干个锯齿呈圆形排列,且锯齿与锯片主体呈一体化设置。

7.作为本实用新型的进一步方案,所述安装槽的深度等于锯片主体厚度的三分之一,磨盘的厚度等于安装槽的深度。

8.作为本实用新型的进一步方案,所述卡板的厚度等于安装槽的深度,且卡板的尺寸与卡槽的尺寸相互匹配。

9.作为本实用新型的进一步方案,四个所述限位孔和四个卡槽均呈正方形排列,且限位孔的直径小于轴孔的直径。

10.作为本实用新型的进一步方案,所述磨损机构通过磨盘配合切割机构中的安装槽与切割机构配合连接,且磨损机构呈可拆卸设置。

11.与现有技术相比,本实用新型具有如下有益效果:

12.本实用新型通过设置磨损机构,将磨损机构中的磨盘安装在锯片主体两侧的安装

槽中,完成切割机构与磨损机构的组装,之后将设备连接结构的轴穿过轴孔和限位孔,对切割齿形结构进行固定,在切割齿形结构进行切割的过程中,设备连接结构与磨盘相互接触,磨盘代替锯片主体进行两侧的磨损,避免两侧的摩擦力直接作用在锯片主体上,延长锯片主体的使用寿命,在锯齿完好的情况下,只需更换被磨损的磨损机构,即可继续使用切割机构;

13.通过设置安装槽提供磨盘的安装面,并通过卡板与卡槽相互卡接对磨盘进行限位,避免切割齿形结构在进行切割的过程中,磨盘与锯片主体的相对位置发生移动,影响切割效果。

附图说明

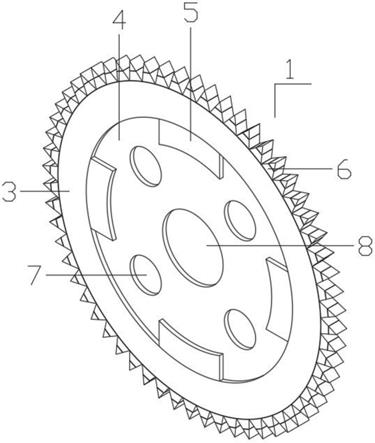

14.图1为本实用新型薄壁双相不锈钢管切割齿形结构的整体结构示意图;

15.图2为本实用新型薄壁双相不锈钢管切割齿形结构中切割机构的结构示意图;

16.图3为本实用新型薄壁双相不锈钢管切割齿形结构中磨损机构的结构示意图。

17.图中:1、切割机构;2、磨损机构;3、锯片主体;4、安装槽;5、卡板;6、锯齿;7、限位孔;8、轴孔;9、磨盘;10、卡槽。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.如图1-3所示,薄壁双相不锈钢管切割齿形结构,包括切割机构1与磨损机构2,切割机构1包括锯片主体3,锯片主体3的外圈安装有若干个锯齿6,锯片主体3的两侧均开设有安装槽4,安装槽4的槽壁上安装有四个卡板5,磨损机构2包括磨盘9,贯穿磨盘9的两侧靠边缘开设有四个卡槽10,贯穿锯片主体3与磨盘9的两侧居中均开设有轴孔8,贯穿锯片主体3与磨盘9的两侧且位于轴孔8的外圈均开设有限位孔7。

20.在本方案中,为了提高锯片主体3的整体稳定性,锯片主体3呈圆形设置,若干个锯齿6呈圆形排列,且锯齿6与锯片主体3呈一体化设置。

21.在本方案中,为了便于将磨盘9安装在安装槽4,安装槽4的深度等于锯片主体3厚度的三分之一,磨盘9的厚度等于安装槽4的深度。

22.在本方案中,为了便于卡板5与卡槽10相互卡接,卡板5的厚度等于安装槽4的深度,且卡板5的尺寸与卡槽10的尺寸相互匹配。

23.在本方案中,为了便于切割齿形结构与设备连接结构相连接,四个限位孔7和四个卡槽10均呈正方形排列,且限位孔7的直径小于轴孔8的直径。

24.在本方案中,为了便于更换磨损机构2,磨损机构2通过磨盘9配合切割机构1中的安装槽4与切割机构1配合连接,且磨损机构2呈可拆卸设置。

25.需要说明的是,本实用新型为薄壁双相不锈钢管切割齿形结构,在使用时,首先将磨损机构2中的磨盘9安装在锯片主体3两侧的安装槽4中,完成切割机构1与磨损机构2的组装,之后将设备连接结构的轴穿过轴孔8和限位孔7,对切割齿形结构进行固定,在切割齿形结构进行切割的过程中,设备连接结构与磨盘9相互接触,磨盘9代替锯片主体3进行两侧的磨损,避免两侧的摩擦力直接作用在锯片主体3上,延长锯片主体3的使用寿命,同时通过设

置安装槽4提供磨盘9的安装面,并通过卡板5与卡槽10相互卡接对磨盘9进行限位,避免切割齿形结构在进行切割的过程中,磨盘9与锯片主体3的相对位置发生移动,当磨盘9磨损变薄后,通过更换新的磨损机构2,即可继续使用切割机构1,无需更换整个切割齿形结构。

26.本实用新型通过设置磨损机构2,将磨损机构2中的磨盘9安装在锯片主体3两侧的安装槽4中,完成切割机构1与磨损机构2的组装,之后将设备连接结构的轴穿过轴孔8和限位孔7,对切割齿形结构进行固定,在切割齿形结构进行切割的过程中,设备连接结构与磨盘9相互接触,磨盘9代替锯片主体3进行两侧的磨损,避免两侧的摩擦力直接作用在锯片主体3上,延长锯片主体3的使用寿命,在锯齿6完好的情况下,只需更换被磨损的磨损机构2,即可继续使用切割机构1;通过设置安装槽4提供磨盘9的安装面,并通过卡板5与卡槽10相互卡接对磨盘9进行限位,避免切割齿形结构在进行切割的过程中,磨盘9与锯片主体3的相对位置发生移动,影响切割效果。

27.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1