一种软硬结合板的金手指冲切模具的制作方法

1.本实用新型涉及软硬结合板加工设备技术领域,尤其涉及一种软硬结合板的金手指冲切模具。

背景技术:

2.软硬结合板,就是柔性线路板与硬性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有fpc特性与pcb特性的线路板。软硬结合板通常包括fpc软板和pcb硬板,两者在加工成整体后,通常具有与外部连接的金手指区。参照附图5所示的具有金手指的软硬结合板的结构示意图,包括成l 型的软板1c,软板1c上固定有硬板1b和金手指1a。对于加工完成的软硬结合板,需要对金手指进行冲切,保证其齐平且单个分离。但现有的冲切模具无法根据冲切行程做到快速脱料,不便于调节,且容易在冲切时,在金手指处造成毛刺、卷边、手指废屑,硬板裂纹等问题,无法满足高精度的软硬结合板冲切要求。

技术实现要素:

3.为克服上述缺点,本实用新型的目的在于提供一种软硬结合板的金手指冲切模具,便于调节,能保证平整度且快速脱料。

4.为了达到以上目的,本实用新型采用的技术方案是:一种软硬结合板的金手指冲切模具,包括下模组件和能沿下模组件上下移动的上模组件,其特征在于:所述上模组件包括自上而下设置的上模板、固定板和脱料板,所述上模板和固定板固定连接,所述上模板通过位于其四角处的等高套组件与脱料板连接,所述等高套组件的下端与脱料板固定,且所述高套组件能与脱料板同步沿上模板上下移动,所述脱料板和上模板之间还设置有与等高套组件对应设置并用于脱料板快速复位的弹簧,所述脱料板上端面开设有供弹簧下端嵌入并抵靠的第一凹槽,所述上模板下端面开设有供弹簧上端嵌入的第二凹槽,所述上模板上还开设有与第二凹槽连通的螺孔,所述螺孔内螺纹连接有预紧螺栓,所述预紧螺栓与螺孔螺纹连接,并能与弹簧的上端面抵靠。

5.进一步来说,所述预紧螺栓的直径大于所述弹簧的外径,且所述预紧螺栓的下端面一体成型有能伸入预紧螺栓内的导向杆,所述导向杆下端面位于固定板下端面的上方。导向杆的直径小于弹簧的内径,导向杆插入弹簧内,在预紧螺栓挤压弹簧,为弹簧提供预紧力时,提高稳定性和弹簧受力的均匀性。

6.进一步来说,所述等高套组件包括套筒和插接在套筒内的连接杆,所述套筒的内壁下端向内延伸有内凸环,所述套筒的外壁上端向外延伸有外凸环,所述上模板上开设有与外凸环外径匹配的第一通孔,所述固定板上开设有与套筒外径匹配的第二通孔,所述外凸环与固定板的上端面相抵;所述连接杆能沿套筒上下移动,且所述连接杆下端延伸出套筒并与脱料板螺纹连接,所述连接杆上端伸入套筒内且设置有能与内凸环抵靠的挂接圆。等高套组件采用套接的套筒和连接杆,在开模时,两者在重力作用下展开,满足行程需求,当合模时,两者能够收缩,防止一个卡顿时,脱料板无法实施上移,提高了模具的稳定性。

7.进一步来说,所述连接杆上还设置有位于套筒下端的限位环,所述限位环能与脱料板抵靠,并用于限定所述连接杆旋入脱料板的距离。连接杆与脱料板螺纹连接时,限位环与脱料板抵靠即完成装配,保证脱料板的平整性。

8.进一步来说,所述套筒上端还连接有能盖合在其上端开口处的阻挡螺栓。防止异物进入套筒内部,影响合模。

9.进一步来说,所述固定板上固定有与软硬结合板的金手指对应设置的冲切刀条,所述脱料板上设置有供冲切刀条穿过的刀口避让通道。脱料板在下模组件挤压下上移时,冲切刀条冲出刀口避让通道,完成冲切。

10.进一步来说,所述下模组件包括下模板和固定在下模板上端的凹模板,所述凹模板的中心位置设置有模芯,所述模芯自其上端面向下开设有供软硬结合板的金手指抵靠的凹陷区,所述凹陷区的槽底开设有与冲切刀条对应设置的落料口。凹陷区与模芯的上端面形成阶梯结构,且两者的高度差与金手指和软板的高度差一致,保证在冲切时,金手指能精准定位,不会悬空,避免金手指处造成毛刺、卷边、手指废屑。

11.进一步来说,所述落料口自上而下向外倾斜扩口,能快速落料,避免卡料。

12.进一步来说,所述软硬结合板的软板与模芯的上端面抵靠,且所述模芯和脱料板上还开设有与软硬结合板的硬板对应设置的让位槽。冲切时,让位槽的设置避免了对于硬板的挤压,不会造成硬板裂纹的问题。

13.本实用新型的有益效果在于:1.在开模时,脱料板能在弹簧挤压下快速下移复位,能实现软硬结合板的快速脱料,且弹簧的预紧力可通过预紧螺栓旋入螺孔的深度调节,可根据实际需要快速调节;2、等高套组件采用套接的套筒和连接杆,在开模时,两者在重力作用下展开,满足行程需求,当合模时,两者能够收缩,防止一个卡顿时,脱料板无法实施上移,提高了模具的稳定性;3、凹模板设置了凹陷区和让位槽,与模芯的上端面形成阶梯结构,且高度差软硬结合板匹配,保证在冲切时,金手指、软板和硬板均能精准定位,不会悬空,避免金手指处造成毛刺、卷边、手指废屑,不会造成硬板裂纹的问题。

附图说明

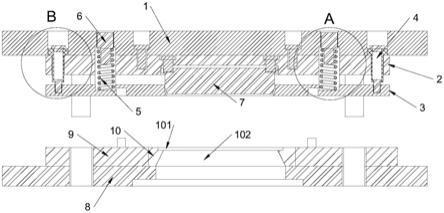

14.图1为本实用新型实施例的结构示意图;

15.图2为图1中a处放大图;

16.图3为图1中b处放大图;

17.图4为本实用新型实施例中凹模板的俯视图;

18.图5为本实用新型实施例中软硬结合板的结构示意图。

19.图中:

20.1、上模板;11、第二凹槽;12、螺孔;2、固定板;3、脱料板;31、第一凹槽;4、等高套组件;41、套筒;411、内凸环;412、外凸环;42、连接杆; 421、挂接圆;422、限位环;43、阻挡螺栓;5、弹簧;6、预紧螺栓;61、导向杆;7、冲切刀条;8、下模板;9、凹模板;10、模芯;101、凹陷区;102、落料口;103、让位槽;

21.1a、金手指;1b、硬板;1c、软板。

具体实施方式

22.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

23.实施例

24.参见附图1所示,本实用新型的一种软硬结合板的金手指1a冲切模具,包括下模组件和能沿下模组件上下移动的上模组件。

25.上模组件包括自上而下设置的上模板1、固定板2和脱料板3,上模板1和固定板2固定连接,上模板1和固定板2通过固定螺栓固定。上模板1通过位于其四角处的等高套组件4与脱料板3连接,等高套组件4的下端与脱料板3 固定,且高套组件能与脱料板3同步沿上模板1上下移动。在开模时,脱料板3 和固定板2间留有间隙,当合模时,脱料板3能在下模组件挤压下上移。脱料板3和上模板1之间还设置有与等高套组件4对应设置并用于脱料板3快速复位的弹簧5,弹簧5在合模时处于压缩状态。在冲切完成后,开模时,脱料板3 能在弹簧5挤压下快速下移复位。

26.参照附图2所示,脱料板3上端面开设有供弹簧5下端嵌入并抵靠的第一凹槽31,上模板1下端面开设有供弹簧5上端嵌入的第二凹槽11,提高弹簧5 的稳定性。上模板1上还开设有与第二凹槽11连通的螺孔12,螺孔12内螺纹连接有预紧螺栓6,预紧螺栓6与螺孔12螺纹连接,并能与弹簧5的上端面抵靠。通过调节预紧螺栓6的在螺孔12内深度,以调节弹簧5的预紧力。其中螺孔12的直径小于第二凹槽11的直径。预紧螺栓6的直径大于弹簧5的外径,且预紧螺栓6的下端面一体成型有能伸入预紧螺栓6内的导向杆61,导向杆61 下端面位于固定板2下端面的上方。导向杆61的直径小于弹簧5的内径,导向杆61插入弹簧5内,在预紧螺栓6挤压弹簧5,为弹簧5提供预紧力时,提高稳定性和弹簧5受力的均匀性。在开模时,脱料板3能在弹簧5挤压下快速下移复位,能实现软硬结合板的快速脱料,且弹簧5的预紧力可通过预紧螺栓6 旋入螺孔12的深度调节,可根据实际需要快速调节。

27.参照附图3所示,等高套组件4包括套筒41和插接在套筒41内的连接杆 42,套筒41的内壁下端向内延伸有内凸环411,套筒41的外壁上端向外延伸有外凸环412,上模板1上开设有与外凸环412外径匹配的第一通孔,固定板2上开设有与套筒41外径匹配的第二通孔,外凸环412与固定板2的上端面相抵。套筒41上端还连接有能盖合在其上端开口处的阻挡螺栓43。防止异物进入套筒 41内部,影响合模。连接杆42能沿套筒41上下移动,且连接杆42下端延伸出套筒41并与脱料板3螺纹连接,连接杆42上端伸入套筒41内且设置有能与内凸环411抵靠的挂接圆421。等高套组件4采用套接的套筒41和连接杆42,在开模时,两者在重力作用下展开,满足行程需求,当合模时,两者能够收缩,防止一个卡顿时,脱料板3无法实施上移,提高了模具的稳定性。

28.连接杆42上还设置有位于套筒41下端的限位环422,限位环422能与脱料板3抵靠,并用于限定连接杆42旋入脱料板3的距离。连接杆42与脱料板3 螺纹连接时,限位环422与脱料板3抵靠即完成装配,保证脱料板3的平整性。

29.固定板2上固定有与软硬结合板的金手指1a对应设置的冲切刀条7,脱料板3上设置有供冲切刀条7穿过的刀口避让通道。脱料板3在下模组件挤压下上移时,冲切刀条7冲出刀口避让通道,完成冲切。

30.下模组件包括下模板8和固定在下模板8上端的凹模板9,凹模板9的中心位置设置有模芯10。参照附图4所示,模芯10自其上端面向下开设有供软硬结合板的金手指1a抵靠的凹陷区101,凹陷区101的槽底开设有与冲切刀条7对应设置的落料口102。凹陷区101与模芯10的上端面形成阶梯结构,且两者的高度差与金手指1a和软板1c的高度差一致,保证在冲切时,金手指1a能精准定位,不会悬空,避免金手指1a处造成毛刺、卷边、手指废屑。软硬结合板的软板1c与模芯10的上端面抵靠,且模芯10和脱料板3上还开设有与软硬结合板的硬板1b对应设置的让位槽103。冲切时,让位槽103的设置避免了对于硬板1b的挤压,不会造成硬板1b裂纹的问题。

31.落料口102自上而下向外倾斜扩口,能快速落料,避免卡料。

32.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1