一种金属制导轨切割装置的制作方法

1.本实用新型涉及金属制导轨加工的技术领域,特别是涉及一种金属制导轨切割装置。

背景技术:

2.金属制导轨由于长度较长,在进行钻孔加工之前需要对导轨进行切割以得到合适长度,适应生产需求。

3.而现有的金属制导轨切割装置在切割完导轨后,由于切割面刚切割完,切割面较为粗糙,直接对金属制导轨进行钻孔处理,在不小心触碰到切割面时,容易割伤人,存在一定的安全隐患,且现有的金属制导轨在切割完后,碎屑需要定时清理,不然容易堆积在工作台表面,影响切割的正常运行,存在一定的局限性。

技术实现要素:

4.针对现有技术中的缺陷,本实用新型提供的一种金属制导轨切割装置,可在对金属制导轨切割完后,对其进行打磨抛光,避免切割面粗糙造成安全隐患,且可避免切割后的碎屑堆积在工作台上,实用性高。

5.为了解决上述技术问题,本实用新型提出以下技术方案:

6.一种金属制导轨切割装置,包括工作台,所述工作台上安装有两块对立的立板,所述立板中活动安装有定位机构,两块所述立板之间安装有垫板,所述垫板安装在工作台上,两块立板的端面顶部安装有延伸板,所述延伸板的下方可升降的安装有切割机构,所述工作台上安装有电子导轨,所述电子导轨上滑动设有打磨机构,所述工作台上开设有通孔,通孔设置在切割机构的下方;所述工作台的底端安装有收集箱,所述通孔贯通设置在所述收集箱上方。

7.进一步的,两块所述立板的顶端安装有一块横板,所述延伸板与横板固接。

8.进一步的,所述定位机构包括滑槽以及定位块,所述滑槽均开设在两块所述立板的对立侧,所述定位块滑动安装在所述滑槽中,且所述定位块呈倒放的l状设置。

9.进一步的,所述滑槽的上方设有辅助安装板,所述辅助安装板固定安装在所述立板上,所述辅助安装板的底端安装有第二伸缩气缸,所述第二伸缩气缸的输出端与所述定位块顶端固接。

10.进一步的,所述切割机构包括存放板、第二旋转电机以及切割片,所述存放板可升降的设置在延伸板的下方,所述第二旋转电机固定在所述存放板上,所述切割片安装在第二旋转电机的输出轴上,且所述切割片贯穿所述存放板。

11.进一步的,所述延伸板的底端安装多根第一伸缩气缸,所述第一伸缩气缸的输出端与所述存放板固接。

12.进一步的,所述打磨机构包括第一旋转电机与打磨片,所述第一旋转电机的底端固接有滑座,所述滑座滑动安装在所述电子导轨上,所述打磨片安装在所述第一旋转电机

的输出轴上。

13.由上述技术方案可知,本实用新型的有益效果:

14.本实用新型通过在延伸板的下方可升降的安装切割机构,通过切割机构的运作,可对金属制导轨进行切割,切割后,通过控制打磨机构的运作,可有效的金属制导轨的切割面进行打磨,避免金属制导轨的切割面粗糙,产生安全隐患;通过在工作台上开设有通孔,可使得切割以及打磨时产生的碎屑通过通孔掉落至收集箱中,避免过多的碎屑堆积在工作台上。

附图说明

15.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

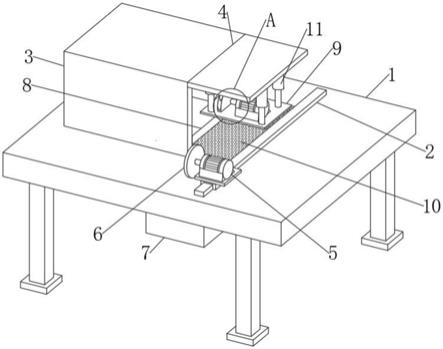

16.图1为本实用新型的整体结构示意图;

17.图2为本实用新型中图1的a处放大结构示意图;

18.图3为本实用新型中两块立板的剖面连接示意图。

19.附图标记:

20.1-工作台,2-电子导轨,3-立板,4-延伸板,5-第一旋转电机,6-打磨片,7-收集箱,8-垫板,9-存放板,10-通孔,11-第一伸缩气缸,12-第二旋转电机,13-切割片,14-辅助安装板,15-第二伸缩气缸,16-滑槽,17-定位块。

具体实施方式

21.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

22.参阅图1-3:一种金属制导轨切割装置,包括工作台1,所述工作台1上安装有两块对立的立板3,所述立板3中活动安装有定位机构,两块所述立板3之间安装有垫板8,所述垫板8安装在工作台1上,两块立板3的端面顶部安装有延伸板4,所述延伸板4的下方可升降的安装有切割机构,所述工作台1上安装有电子导轨2,所述电子导轨2上滑动设有打磨机构,所述工作台1上开设有通孔10,通孔10设置在切割机构的下方;所述工作台1的底端安装有收集箱7,所述通孔10贯通设置在所述收集箱7上方。

23.在实际使用中,通过在延伸板4的下方可升降的安装切割机构,通过切割机构的运作,可对金属制导轨进行切割,切割后,通过控制打磨机构的运作,可有效的金属制导轨的切割面进行打磨,避免金属制导轨的切割面粗糙,产生安全隐患;通过在工作台1上开设有通孔10,可使得切割以及打磨时产生的碎屑通过通孔10掉落至收集箱7中,避免过多的碎屑堆积在工作台1上。

24.本实施例中,两块所述立板3的顶端安装有一块横板,所述延伸板4与横板固接,便于延伸板4的安装与连接。

25.本实施例中,所述定位机构包括滑槽16以及定位块17,所述滑槽16均开设在两块

所述立板3的对立侧,所述定位块17滑动安装在所述滑槽16中,且所述定位块17呈倒放的l状设置,可便于定位块17在立板3中移动,进而可便于定位块17对放置的金属制导轨进行限位固定,便于金属制导轨的切割。

26.本实施例中,所述滑槽16的上方设有辅助安装板14,所述辅助安装板14固定安装在所述立板3上,所述辅助安装板14的底端安装有第二伸缩气缸15,所述第二伸缩气缸15的输出端与所述定位块17顶端固接,可通过第二伸缩气缸15的启动,带动定位块17滑动,进而可对金属制导轨进行限位固定。

27.本实施例中,所述切割机构包括存放板9、第二旋转电机12以及切割片13,所述存放板9可升降的设置在延伸板4的下方,所述第二旋转电机12固定在所述存放板9上,所述切割片13安装在第二旋转电机12的输出轴上,且所述切割片13贯穿所述存放板9,可通过存放板9的升降,带动切割机构升降,进而可通过启动切割机构中的第二旋转电机12,带动切割片13转动,进而可对金属制导轨进行切割,实用性高。

28.本实施例中,所述延伸板4的底端安装多根第一伸缩气缸11,所述第一伸缩气缸11的输出端与所述存放板9固接,可通过第一伸缩气缸11的启动,带动存放板9的升降,进而可便于对金属制导轨进行切割,实用性高。

29.本实施例中,所述打磨机构包括第一旋转电机5与打磨片6,所述第一旋转电机5的底端固接有滑座,所述滑座滑动安装在所述电子导轨2上,所述打磨片6安装在所述第一旋转电机5的输出轴上,可通过电子导轨2带动打磨机构移动,进而可通过第一旋转电机5的启动带动打磨片6转动,对金属制导轨的切割面进行打磨。

30.工作原理,将需要切割的金属制导轨放置在垫板8上,控制第二伸缩气缸15启动,使得第二伸缩气缸15带动定位块17下移,对放置的金属制导轨进行限位固定,固定后控制第一伸缩气缸11,使得第一伸缩气缸11带动存放板9下移,通过存放板9的下移带动第二旋转电机12与切割片13下移,在启动第一伸缩气缸11的同时,启动第二旋转电机12,使得第二旋转电机12带动切割片13旋转,进而对接触到的金属制导轨进行切割,切割后,通过控制第一伸缩气缸11,使得切割机构上移,同时通过控制电子导轨2带动打磨机构移动,通过控制第一旋转电机5,使得打磨片6旋转,在电子导轨2带动打磨机构移动时,打磨片6对金属制导轨的切割面进行打磨,保证金属制导轨切割面的平整度;在切割片13切割金属制导轨以及在打磨片6打磨金属制导轨的切割面时,产生的碎屑通过通孔10掉落至收集箱7中,避免工作台1上堆积过多的碎屑,实用性高。

31.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1