一种用于加工压缩机动托盘的组合夹具的制作方法

1.本实用新型涉及机械加工用夹具技术领域,具体涉及一种用于加工压缩机动托盘的组合夹具。

背景技术:

2.在设备制造领域,考虑到装配技术要求,一些工件需要组装之后再进行加工,这使得工件形状不规则,在加工时难以找到合适定位方式以便选取适当的加工面。压缩机动托盘便是在组装后,再进行加工,导致其外观形状不规则。尽管市面上有一些夹具,能够将压缩机动托盘定位到合适的加工面,但是这些夹具往往使压缩机动托盘受力不均匀,导致其内部产生较大应力,使得压缩机动托盘产生形变,难以获得较高的加工精度,而压缩机动托盘的涡旋轮廓进度要求≤0.008mm,使用这些夹具容易导致产品报废。同时现有夹具在加工压缩机动托盘过程中,容易产生抖动,出现“震刀”现象,不仅难以保证加工精度,也会导致刀具寿命显著降低。另外,常规夹具在组装完成后,只能对压缩机动托盘的一面进行加工,需要加工另一面时往往需要重新组装,导致操作复杂,生产效率低下。

技术实现要素:

3.有鉴于现有技术存在上述问题,本实用新型提供了一种用于加工压缩机动托盘的组合夹具,旨在提高压缩机动托盘的加工精度、增加刀具使用寿命、提升生产效率。

4.本实用新型的具体技术方案如下:

5.本实用新型所述的一种用于加工压缩机动托盘的组合夹具,包括治具、机台夹具,其中:

6.治具上固设有若干有一圈以治具中心为圆心且均匀间隔分布的锁附螺丝,上述锁附螺丝的顶端与压缩机动托盘上的螺纹孔连接。通过对锁附螺丝施加相等扭力,实现对压缩机动托盘的固定;由于所受的扭力相等,则压缩机动托盘受力均匀,不易产生内部应力导致压缩机动托盘形变。上述机台夹具上对应治具的边缘处设有若干液压固定支撑阀,液压固定支撑阀上设有能够升、降运动的卡爪;通过增加液压固定支撑阀的液压能够将治具以下压的方式夹持固定在机台夹具上。上述机台夹具上设有安装孔,机台夹具通过该安装孔固定于加工车床上。上述机台夹具上设有若干能够上、下运动的液压浮动支撑杆;上述液压浮动支撑杆能够穿过治具对应位置上的孔口,将压缩机动托盘夹紧固定在治具上。

7.其进一步的技术方案是:

8.治具上设有治具避位孔,治具避位孔的位置根据加工需求而定。上述机台夹具上设有机台避位孔,机台避位孔与治具避位孔相对应,确保刀具能够通过治具避位孔和机台避位孔对压缩机动托盘进行加工。这种避位孔的设计使得在不重新装配的情况下,可以对压缩机动托盘的上、下两个面进行机械加工。

9.其进一步的技术方案是:

10.上述每个液压固定支撑阀都设有压力调节阀,该压力调节阀能够控制对应液压固

定支撑阀上卡爪的夹持力。因此,通过调整压力调节阀,可使治具受力均匀,减小治具形变的可能性。

11.其进一步的技术方案是:

12.上述在锁附螺丝的底部设有产品定位柱,确保每次安装压缩机动托盘在高度方向的位置一致;上述治具上还设有产品导向片,上述产品导向片的位置与压缩机动托盘的外周轮廓匹配,上述产品定位柱的位置与压缩机动托盘的底部匹配,以便于每次安装时对压缩机动托盘进行定位。

13.其进一步的技术方案是:

14.上述机台夹具上设有用于安装治具的治具定位柱和治具导向片,上述治具定位柱与治具底部的治具定位孔相配合;上述治具导向片的位置与治具外周轮廓匹配,以便在安装过程中给治具定位,保证每次产品安装位置的一致性。

15.其进一步的技术方案是:

16.上述机台夹具内部设置有油路。

17.其进一步的技术方案是:

18.上述油路包括第一进油油路、第二进油油路和出油油路,各油路之间彼此独立。上述油路的第一进油油路与液压固定支撑阀的进油口相连;油路的第二进油油路与液压浮动支撑杆的进油口相连;所述液压固定支撑阀和液压浮动支撑杆的出油口均连接到出油油路上;所述出油油路设有用于对液压固定支撑阀与液压浮动支撑杆进行卸压的出油口。

19.其进一步的技术方案是:

20.上述机台夹具上设有吊环。

21.其进一步的技术方案是:

22.上述机台夹具上设有用于降低机台夹具重量的减重孔。

23.其进一步的技术方案是:

24.上述治具上设有便于拆装的把手。

25.本实用新型的有益技术效果是:

26.(1)本实用新型通过设计锁附螺丝与压缩机动托盘连接,再在锁附螺丝上施加相等的扭力,使得压缩机动托盘均匀受力,不易产生形变,从而确保压缩机动托盘的加工精度。

27.(2)本实用新型在每个液压固定支撑阀都设有压力调节阀,使用过程中通过调整压力调节阀使治具受力均匀,减小治具变形;另外,本实用新型通过液压浮动支撑杆夹持治具,从而使治具在加工过程中的抖动减小,降低“震刀”的可能性,提高机械加工的精度和刀具使用寿命。

28.(3)本实用新型在治具和机台夹具上设有避位孔,确保刀具可以通过避位孔对压缩机动托盘对下加工面进行加工,从而实现在不重新装配的情况下,也可以对压缩机动托盘的上、下两个面进行机械加工。

附图说明

29.图1是本实用新型的机台夹具结构示意图;

30.图2是本实用新型的治具结构示意图;

31.图3是本实用新型的油路结构示意图;

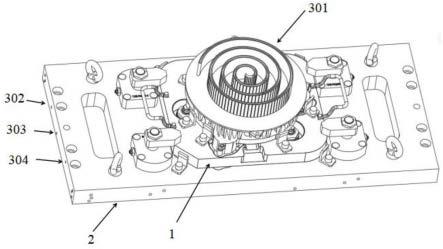

32.图4是本实用新型的总装示意图;

33.其中:

34.1、治具;101、治具避位孔;102、锁附螺丝;103、开孔;104、产品定位柱、105、产品导向片;106、把手;

35.2、机台夹具;201、机台避位孔;202、液压固定支撑阀;203、压力调节阀;204、液压浮动支撑杆;205、治具定位柱;206、导向片;207、吊环;208、安装孔;209、减重孔;210、卡爪;

36.3、油路;301、压缩机动托盘;302、第一进油油路;303、第二进油油路; 304、出油口;305、出油油路;

具体实施方式

37.为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

38.实施例

39.本实施例详细记述一种用于加工压缩机动托盘的组合夹具,包括治具1、机台夹具2。在治具1上固设有若干一圈以治具1中心为圆心且均匀间隔分布的锁敷螺丝102;优选地,锁附螺丝为102三根,以治具中心为圆心呈120

°

分布。上述锁附螺丝102的顶端与压缩机动托盘301上的螺纹孔连接,使用力矩扳手对所有锁附螺丝102施加相等扭力,实现对压缩机动托盘301的固定,使压缩机动托盘301均匀受力。优选地,力矩扳手对每个锁附螺丝所施加的扭力为 6.5n.m。上述治具1上设有治具避位孔101,治具避位孔101的位置根据加工需求而定。在机台夹具2上设有机台避位孔201,机台避位孔201与治具避位孔 101相对应,确保刀具能够通过治具避位孔101对压缩机动托盘301进行加工。为了便于拿取,治具1上设有把手106。

40.机台夹具2上在对应治具1的边缘处设有若干液压固定支撑阀202。该液压固定支撑阀202设有能够液压控制的升降运动的卡爪210,在增加液压固定支撑阀202的液压时,可将治具1以下压的方式夹持固定在机台夹具2上。在机台夹具2的两端设有安装孔208,机台夹具2通过安装孔固定于加工车床上。在每个液压固定支撑阀202都设有压力调节阀,通过调整压力调节阀203,控制液压固定支撑阀202上卡爪210的夹持力,确保治具1均匀受力,减少变形。上述机台夹具2设有能够上、下运动的液压浮动支撑杆204。在增加液压浮动支撑杆204的液压时,液压浮动支撑杆204可穿过治具1对应位置上的孔口103向上移动,从而使压缩机动托盘301夹持固定在治具1上。机台夹具2上设有吊环207,以便通过行吊安装本组合夹具,减少人力消耗。机台夹具2上设有用于降低机台夹具2重量的减重孔209,减少机台负重。

41.在锁附螺丝102的底部设有产品定位柱104,治具1上还设有产品导向片 105,上述产品导向片105的位置与压缩机动托盘301的外周轮廓匹配,上述产品定位柱104的位置与压缩机动托盘301的底部匹配。在机台夹具2上设有用于安装治具1的治具定位柱205和治具导向片206,治具定位柱205与治具1底部的治具定位孔相配合,治具导向片206的位置与治具1外周轮廓匹配。上述设计便于压缩机动托盘301的安装,可以确保每次压缩机动托盘301

安装的位置一致。

42.将油路3内置于所述机台夹具2内,防止治具1在旋转过程中,油路管道缠绕。上述油路3包括第一进油油路302、第二进油油路303和出油油路305,各油路之间彼此独立。油路3的第一进油油路302与液压固定支撑阀202的进油口相连;第二进油油路303与液压浮动支撑杆204的进油口相连。液压固定支撑阀202和液压浮动支撑杆204出油口均与出油油路305相连。出油油路305 上设有用于对液压固定支撑阀202与液压浮动支撑杆204进行卸压的出油口 304,以便在拆卸夹具的过程中进行卸压,从而打开液压固定支撑阀202与液压浮动支撑杆204。

43.在使用过程中,该组合夹具的装配过程如下:第一步,通过机台夹具2的两端的安装孔208,机台夹具2通过安装孔固定于加工车床上。第二步,将锁附螺丝102与压缩机动托盘301上的螺纹孔进行螺纹连接;安装过程中使用力矩扳手拧紧锁附螺丝102,确保每个锁附螺丝102受力相等。第三步,通过液压固定支撑阀202的卡爪210将治具1压在机台夹具2上,从而实现治具1的夹持;完成夹持后,再调整压力调节阀203,控制液压固定支撑阀202的夹持力,确保治具1均匀受力,减少变形。第四步,通过增加液压,使液压浮动支撑杆204 向上移动,从而夹紧压缩机动托盘301,防止加工过程中压缩机动托盘301抖动,从而降低“震刀”的可能性,提高机械加工精度,增加刀具使用寿命。

44.以上所述仅是本实用新型的优选实施方式,并不用于限制本实用新型,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1