一种适用于对辊制砂机辊圈加工用的环保装置的制作方法

1.本实用新型涉及制砂机领域,尤其涉及一种适用于对辊制砂机辊圈加工用的环保装置。

背景技术:

2.对辊制砂机,又名双辊制砂机,是广泛应用于制砂、选矿、水泥、冶金、化工、建材等工业部门中等硬度以下的矿石和岩石的中碎和细碎的设备。主要由辊轮、机架部分、驱动装置、压紧和调节装置以及传动装置等部分组成。其中驱动装置由两个电动机,通过三角皮带传动到槽轮上,带动两个辊轮相对旋转运动来碾压破碎物料。

3.其中辊轮需要用线切割机床进行加工,传统加工流程中,冷却液四处飞溅,难收集,工作环境恶劣,不利于环境保护。

技术实现要素:

4.本实用新型提出了一种适用于对辊制砂机辊圈加工用的环保装置,解决了传统辊圈加工流程中存在冷却液飞溅范围大、难收集和工作环境差等问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种适用于对辊制砂机辊圈加工用的环保装置,包括主体框架、防护部分、采集部分、观测辅助部分和智能控制机构。

7.所述主体框架包括基座、栏板和长方体中空容器一。

8.所述基座包括长方体一、长方体二、长方体三和长方体四。

9.所述栏板通过“l”形支架设置于基座上。

10.所述栏板上设置长方形通孔一。

11.所述栏板相对的两侧壁对称设置“u”形凹槽。

12.所述长方体中空容器一设置于栏板上。

13.所述防护部分包括连接固定机构、隔离防护机构和底部防护机构。

14.所述连接固定机构包括连接柱一、连接柱二和电磁铁一。

15.所述连接柱一设置于栏板一侧壁上。

16.所述连接柱二设置于栏板另一侧壁上;连接柱二外端设置螺栓。

17.所述电磁铁一设置于“u”形凹槽内。

18.所述隔离防护机构包括透明防护板和“v”形夹。

19.所述透明防护板上设置四个圆形销孔。

20.所述透明防护板通过连接柱二可拆卸连接于栏板上。

21.所述“v”形夹等距设置于透明防护板下端。

22.所述底部防护机构包括支持板、圆台形底板和梯形斜板。

23.所述支持板为方形板;方形板中部设置一圆形通孔一。

24.所述梯形斜板设置四个,通过支柱设置于支持板上,且四个梯形斜板首尾相连构

成一方形环。

25.所述梯形斜板底边的两端高于中间。

26.所述圆台形底板通过支柱设置于支持板上,且圆台形底板位于梯形斜板底边的上方。

27.所述采集部分包括过渡槽机构和汇集槽机构。

28.所述过渡槽机构包括长方形容器一、丝杆电机、闸门一和斜板。

29.所述斜板设置于长方形容器一内。

30.所述长方形容器一的一侧板设置“u”形开口通槽一;“u”形开口通槽一的槽壁设置限位滑槽。

31.所述闸门一滑动连接于“u”形开口通槽一内。

32.所述丝杆电机通过一“n”形架设置于长方形容器一上;且丝杆电机的动子设置于闸门一上。

33.所述长方形容器一通过“c”形夹与栏板绳链连接。

34.所述汇集槽机构包括圆柱形容器一、“v”形嘴和“c”形把手。

35.所述圆柱形容器一边缘设置一“v”形槽。

36.所述“v”形嘴设置于“v”形槽上。

37.所述“c”形把手设置于圆柱形容器一侧壁上。

38.所述观测辅助部分包括擦镜机构和潜望机构。

39.所述擦镜机构包括底板一、固定板一、防护板一、线性电机一、电磁铁二和擦布板。

40.所述底板一包括条线板一和梯形板。

41.所述条线板一上设置圆形凹槽一。

42.所述梯形板上设置圆形凹槽二;两梯形板通过固定杆设置于条线板一上。

43.所述圆形凹槽一和圆形凹槽二内均设置电磁铁二。

44.所述固定板一包括条线板二。

45.所述条线板二上设置圆形凹槽三;圆形凹槽三内设置电磁铁二。

46.所述固定板一和底板一之间绳链连接。

47.所述防护板一包括“j”形板一和“j”形板二。

48.所述“j”形板一设置于条线板一上。

49.所述“j”形板二设置于梯形板上。

50.所述线性电机一设置两个,分别设置于条线板一和梯形板上。

51.所述擦布板的两端分别设置于两个线性电机一的动子上。

52.所述潜望机构包括滑竿、“z”形镜筒、平面镜和凸面镜。

53.所述滑竿设置两个,位于栏板上。

54.所述“z”形镜筒通过滑块设置于滑竿上。

55.所述平面镜设置于“z”形镜筒的下方装镜处。

56.所述凸面镜设置于“z”形镜筒的上方装镜处。

57.所述智能控制机构包括控制机构和预警机构。

58.所述控制机构包括微处理器、清洗按钮和启动按钮。

59.所述微处理器设置于长方体中空容器一内。

60.所述清洗按钮和启动按钮设置于长方体中空容器一前侧板上。

61.所述预警机构包括蜂鸣器和液面监测结构。

62.所述蜂鸣器设置于长方体中空容器一前侧板上。

63.所述液面监测结构包括“u”形夹和距离传感器模块。

64.所述距离传感器模块通过安装板设置于“u”形夹一侧。

65.所述液面监测结构设置于圆柱形容器一上。

66.所述电磁铁一、丝杆电机、线性电机一、清洗按钮、启动按钮、距离传感器模块和微处理器之间电性连接。

67.作为优选,用擦镜机构一替换擦镜机构。

68.所述擦镜机构一包括底板二、固定板二、防护板二、线性电机二和擦布板二。

69.所述底板二包括条线板三;条线板三上设置圆形凹槽四;圆形凹槽四内设置电磁铁三。

70.所述固定板二包括条线板四;条线板四上设置圆形凹槽五;圆形凹槽五内设置电磁铁四。

71.所述固定板二和底板二之间绳链连接。

72.所述防护板二包括“j”形板三;“j”形板三设置于条线板三上。

73.所述线性电机二设置于条线板三上。

74.所述擦布板二的两端分别设置于两个线性电机二的动子上。

75.相对于现有技术的有益效果:

76.本实用新型中,通过主体框架、防护部分、采集部分、观测辅助部分和智能控制机构的整体设置,实现了对冷却液飞溅现象的限制;同时实现了冷却液的回收;有效改善了工作环境;观测辅助部分优化了观察效果,降低了观察难度。

附图说明

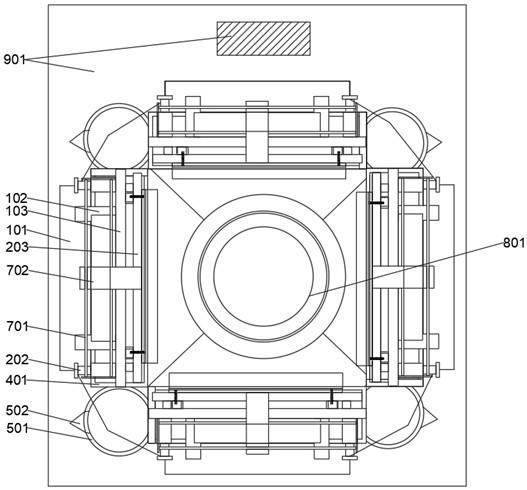

77.图1为本实用新型前视结构示意图;

78.图2为本实用新型后视局部剖面结构示意图;

79.图3为本实用新型底部防护机构俯视结构示意图;

80.图4为本实用新型使用状态下的俯视局部剖面结构示意图。

81.图中:101. 基座、102.

ꢀ“

l”形支架、103. 栏板、104. 长方形通孔一、201. 连接柱一、202. 连接柱二、203. 透明防护板、204.

ꢀ“

v”形夹、302. 圆台形底板、303. 梯形斜板、401. 长方形容器一、402. 丝杆电机、403. 斜板、404.

ꢀ“

c”形夹、501. 圆柱形容器一、502.

ꢀ“

v”形嘴、601.

ꢀ“

j”形板一、602.

ꢀ“

j”形板二、603. 线性电机一、604. 擦布板、701. 滑竿、702.

ꢀ“

z”形镜筒、801. 辊圈、901. 线切割机床。

具体实施方式

82.实施例1,参照附图1-4,一种适用于对辊制砂机辊圈加工用的环保装置,包括主体框架、防护部分、采集部分、观测辅助部分和智能控制机构。

83.所述主体框架包括基座101、栏板103和长方体中空容器一。

84.所述基座101包括长方体一、长方体二、长方体三和长方体四。

85.所述栏板103通过“l”形支架102设置于基座101上。

86.所述栏板103上设置长方形通孔一104。

87.所述栏板103相对的两侧壁对称设置“u”形凹槽。

88.所述长方体中空容器一设置于栏板103上。

89.所述防护部分包括连接固定机构、隔离防护机构和底部防护机构。

90.所述连接固定机构包括连接柱一201、连接柱二202和电磁铁一。

91.所述连接柱一201设置于栏板103一侧壁上。

92.所述连接柱二202设置于栏板103另一侧壁上;连接柱二202外端设置螺栓。

93.所述电磁铁一设置于“u”形凹槽内。

94.所述隔离防护机构包括透明防护板203和“v”形夹204。

95.所述透明防护板203上设置四个圆形销孔。

96.所述透明防护板203通过连接柱二202可拆卸连接于栏板103上。

97.所述“v”形夹204等距设置于透明防护板203下端。

98.所述底部防护机构包括支持板、圆台形底板302和梯形斜板303。

99.所述支持板为方形板;方形板中部设置一圆形通孔一。

100.所述梯形斜板303设置四个,通过支柱设置于支持板上,且四个梯形斜板303首尾相连构成一方形环。

101.所述梯形斜板303底边的两端高于中间。

102.所述圆台形底板302通过支柱设置于支持板上,且圆台形底板302位于梯形斜板303底边的上方。

103.所述采集部分包括过渡槽机构和汇集槽机构。

104.所述过渡槽机构包括长方形容器一401、丝杆电机402、闸门一和斜板403。

105.所述斜板403设置于长方形容器一401内。

106.所述长方形容器一401的一侧板设置“u”形开口通槽一;“u”形开口通槽一的槽壁设置限位滑槽。

107.所述闸门一滑动连接于“u”形开口通槽一内。

108.所述丝杆电机402通过一“n”形架设置于长方形容器一401上;且丝杆电机402的动子设置于闸门一上。

109.所述长方形容器一401通过“c”形夹404与栏板103绳链连接。

110.所述汇集槽机构包括圆柱形容器一501、“v”形嘴502和“c”形把手。

111.所述圆柱形容器一501边缘设置一“v”形槽。

112.所述“v”形嘴502设置于“v”形槽上。

113.所述“c”形把手设置于圆柱形容器一501侧壁上。

114.所述观测辅助部分包括擦镜机构和潜望机构。

115.所述擦镜机构包括底板一、固定板一、防护板一、线性电机一603、电磁铁二和擦布板604。

116.所述底板一包括条线板一和梯形板。

117.所述条线板一上设置圆形凹槽一。

118.所述梯形板上设置圆形凹槽二;两梯形板通过固定杆设置于条线板一上。

119.所述圆形凹槽一和圆形凹槽二内均设置电磁铁二。

120.所述固定板一包括条线板二。

121.所述条线板二上设置圆形凹槽三;圆形凹槽三内设置电磁铁二。

122.所述固定板一和底板一之间绳链连接。

123.所述防护板一包括“j”形板一601和“j”形板二602。

124.所述“j”形板一601设置于条线板一上。

125.所述“j”形板二602设置于梯形板上。

126.所述线性电机一603设置两个,分别设置于条线板一和梯形板上。

127.所述擦布板604的两端分别设置于两个线性电机一603的动子上。

128.所述潜望机构包括滑竿701、“z”形镜筒702、平面镜和凸面镜。

129.所述滑竿701设置两个,位于栏板103上。

130.所述“z”形镜筒702通过滑块设置于滑竿701上。

131.所述平面镜设置于“z”形镜筒702的下方装镜处。

132.所述凸面镜设置于“z”形镜筒702的上方装镜处。

133.所述智能控制机构包括控制机构和预警机构。

134.所述控制机构包括微处理器、清洗按钮和启动按钮。

135.所述微处理器设置于长方体中空容器一内。

136.所述清洗按钮和启动按钮设置于长方体中空容器一前侧板上。

137.所述预警机构包括蜂鸣器和液面监测结构。

138.所述蜂鸣器设置于长方体中空容器一前侧板上。

139.所述液面监测结构包括“u”形夹和距离传感器模块。

140.所述距离传感器模块通过安装板设置于“u”形夹一侧。

141.所述液面监测结构设置于圆柱形容器一501上。

142.所述电磁铁一、丝杆电机402、线性电机一603、清洗按钮、启动按钮、距离传感器模块和微处理器之间电性连接。

143.工作原理及使用方法:

144.第一步,预设置:

145.将待加工辊圈801放置到线切割机床901的加工座上,先安装底部防护机构,再将四个基座101安装到线切割机床901的加工座上,用绳链将相邻的基座101连接起来,将圆柱形容器一501放置至尾端,对装置进行供电并调试。

146.之后,视具体情况,可选择点按启动按钮,电磁铁一启动,再次对基座101位置进行微调。

147.这种状况下,长方形容器一401可依次首尾堆叠,确保清洗液能正常流动,并进入圆柱形容器一501。

148.这种状态下,可以省去三个圆柱形容器一501。

149.最后,启动线切割机床901,观察冷却液飞溅情况,进一步调整基座101和底部防护机构位置。

150.第二步,监测:

151.监测人员通过潜望机构观察运行状况,当需要细看或调节时,点按清洗按钮,微处

理器输出信号给线性电机一603,线性电机一603带动擦布板604对透明防护板203进行清理,方便观察。

152.第三步,清洗:

153.飞溅的冷却液顺着透明防护板203经由“v”形夹204流入长方形容器一401内,落入底部防护机构的冷却液同样进入长方形容器一401内,最后通过长方形容器一401进入圆柱形容器一501内。

154.操作人员长按清洗按钮,微处理器输出信号给丝杆电机402,丝杆电机402启动关闭闸门一。

155.之后移动圆柱形容器一501,对积累的清洗液进行回收。

156.拆卸清洗:操作人员长按启动按钮,微处理器依次关闭对应的电磁铁。之后同上。

157.第五步,预警:

158.圆柱形容器一501内液面上升到预设高度时,距离传感器模块输出信号给微处理器,微处理器输出信号给蜂鸣器,蜂鸣器长鸣,提醒操作人员进行处理。

159.实施例2,在实施例1的基础上,用擦镜机构一替换擦镜机构。

160.所述擦镜机构一包括底板二、固定板二、防护板二、线性电机二和擦布板二。

161.所述底板二包括条线板三;条线板三上设置圆形凹槽四;圆形凹槽四内设置电磁铁三。

162.所述固定板二包括条线板四;条线板四上设置圆形凹槽五;圆形凹槽五内设置电磁铁四。

163.所述固定板二和底板二之间绳链连接。

164.所述防护板二包括“j”形板三;“j”形板三设置于条线板三上。

165.所述线性电机二设置于条线板三上。

166.所述擦布板二的两端分别设置于两个线性电机二的动子上。

167.这种处理方式,会明显降低粘上污渍的概率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1