一种薄壁筒形锻件锻造用组合模具的制作方法

1.本实用新型属于筒形锻件锻造加工技术领域,涉及一种薄壁筒形锻件锻造用组合模具。

背景技术:

2.薄壁筒形锻件,在锻造加工过程中,由于薄壁特点,锻造过程,坯料温降较快,变形抗力加剧,难于成型,坯料变形再结晶不充分,组织均匀性难以控制。传统筒形锻件设计连皮位于底部,采用自由锻饼坯,饼坯组织均匀性相对不好,模锻采用反挤压成型,成型火次多,生产周期长且产出锻件组织均匀性较差,严重影响产品交付配套。

技术实现要素:

3.实用新型目的:提供一种薄壁筒形锻件锻造用组合模具,以提升力学性能。

4.本实用新型的技术方案是:

5.一种薄壁筒形锻件锻造用组合模具,包括:终锻模具和预锻模具,其中,

6.终锻模具,包括上终锻模、下终锻模和第一顶出块,第一顶出块设置在下终锻模底部,上终锻模、下终锻模及第一顶出块合模后型腔对应终锻件的形状,上终锻模冲头与第一顶出块之间的间隙对应锻件的连皮部分,l1=h1/3~h1/2, h1为终锻件高度,l1为连皮水平中心线所处的高度,第一顶出块上设置有直径为a2的凸台,凸台高度h2,第一顶出块外径为d1,上模冲头外径为b1,下模型腔下端内径为c3,下模型腔上端内径为c1,

7.预锻模具包括上预锻模、下预锻模以及第二顶出块,第二顶出块设置在下预锻模底部,分模面处于预制坯料高度的1/3~1/2部位,预锻模具型腔对应预锻件,预锻件型腔高度h3,分模面距离预锻件型腔下端面的高度为l3,分模面外径c2,分模面处型腔内壁圆弧过渡,第二顶出块上端面设置有直径a3高度h3的凸台,上预锻模型腔底面直径b2,下预锻模型腔底面设置有内径为d2环形凹槽,环形凹槽内侧面与下端面之间的过渡圆弧为r2,其中,h1>h3、 b2=b1、c3>c2、d1>d2、c1-b1<c2-b2、r1<r2,a2=a3、h2=h3。

8.进一步地,终锻模具连皮部分的厚度l2为30~60mm。

9.进一步地,上终锻模冲头外壁出模斜度f

°

,下终锻模型腔内壁向上具有出模斜度g

°

,连皮部分上水平线交接处具有向上的出模斜度e

°

,出模斜度之间存在关系f>e,且g>e。

10.进一步地,上终锻模冲头下端面与上连皮水平线之间具有倾斜角度h=7~ 10

°

,连皮部分下水平线与筒下腔出模面弧形过渡,过渡圆角r1。

11.进一步地,预锻件型腔上下出模斜度均有15~20

°

。

12.进一步地,预锻模具分模面与型腔上端面尺寸差不小于模锻件最大壁厚,预锻模具型腔的两个端面外圆棱角应设计成大圆弧,大圆弧“r4”和“r3”应设计为 r20~60。

13.本实用新型的有益效果是:本实用新型通过对薄壁筒形锻件的设计改进降低成型难度,在制坯工序合理设计坯料尺寸结构,保证终锻筒形锻件各部位的充分变形,达到细化

晶粒与提高组织均匀性的作用,使力学性能同时得到进一步提升,满足锻件验收技术要求。

附图说明

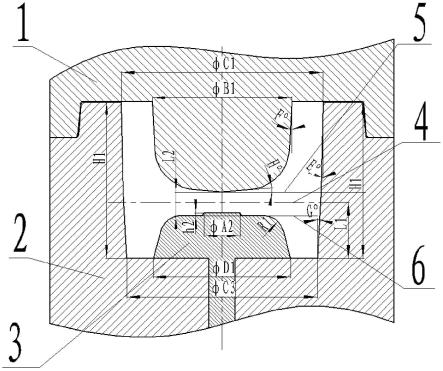

14.图1是终锻模具结构示意图;

15.图2是对料段下料机加时的结构示意图;

16.图3是预锻模具结构示意图。

17.其中,上终锻模1、下终锻模2、第一顶出块3,连皮中心线4、连皮上水平线5、连皮下水平线6、上预锻模7、下预锻模8、第二顶出块9。

具体实施方式

18.传统的锻件设计基本决定了成型工艺难度大,组织均匀性控制无法保障。薄壁筒形锻件,在锻造加工过程中,由于薄壁特点,锻造过程,坯料温降较快,变形抗力加剧,难于成型,坯料变形再结晶不充分,组织均匀性难以控制。传统筒形锻件设计连皮位于底部,采用自由锻饼坯,饼坯组织均匀性相对不好,模锻采用反挤压成型,成型火次多,生产周期长且产出锻件组织均匀性较差,严重影响产品交付配套。本实用新型通过对薄壁筒形锻件的设计改进降低成型难度,在制坯工序合理设计坯料尺寸结构,保证终锻筒形锻件各部位的充分变形,达到细化晶粒与提高组织均匀性的作用,使力学性能同时得到进一步提升,满足锻件验收技术要求。

19.筒形模锻件,由于传统的工艺方法未能注意对组织控制要求,预制坯尺寸结构未进行合理设计,导致筒形件变形存在上端与下端不一致情况,导致不同部位变形温度差异大,导致组织性能状态差异大。而且传统工艺在模锻用预制坯采用饼坯,饼坯生产采用自由锻方式,不同部位变形差异大,导致组织差异大,加上模锻存在变形存在较差部位最终叠加,较差组织状态遗传至筒形模锻件。解决该问题的关键是采用模锻方式制预制坯料,改善预制坯料的组织均匀性,减少变形较差的区域存在。结合变形流动情况,预制坯料外形设计在结构尺寸与筒形模锻件存在约束关联,确保预制坯在模锻过程不同部位在筒形模锻件上下端面成型同步,且通过出模斜度约束,改善坯料流动截面进一步改善变形,达到细化组织效果。

20.为了解决上述问题,本实用新型提供了一种薄壁筒形锻件锻造用组合模具。包括预锻模具和终锻模具。

21.1、根据终锻件结构确定薄壁筒形模锻件的终锻模具结构,如图1所示,终锻模具包括上终锻模1、下终锻模2、第一顶出块3,终锻件为终锻模具闭合时为h型的旋转体型腔,如图1所示,上终锻模1、下终锻模2和第一顶出块3 合模后型腔对应终锻件的形状,上终锻模1冲头与第一顶出块3之间的间隙对应锻件的连皮部分,其中,上终锻模1冲头与第一顶出块3之间的间隙对应锻件的连皮部分,连皮水平中心线4距底端为终锻件高度的1/3~1/2部位,尺寸结构特征:l1=h1/3~h1/2,l2=30~60mm。目的达到分料作用,在后续变形过程坯料向上下端面流动均匀。其中,h1为终锻件高度,l1为连皮水平中心线4所处的高度,l2为连皮部分的厚度。不同材料变形抗力不同,模锻成型后连皮厚度l2差异较大,造成连皮部分占据体积不同,对后续模锻分流到终锻件筒壁的料不同。其中,上终锻模1冲头外壁出模斜度f

°

,下终锻模2型腔内壁向上具有出模斜度g

°

,与连皮部分上水平线5交接处具有向上的出模斜

度e

°

,出模斜度之间存在关系f>e,且g>e。上终锻模1冲头下端面与连皮上水平线5之间具有倾斜角度h=7~10

°

。有助于进一步改善坯料流动,改善组织均匀性,改善坯料流动截面,增加应力作用,有助于细化组织。上终锻模1冲头外壁出模面与连皮上水平线5倾斜面弧形过渡。连皮下水平线6与筒下腔出模面弧形过渡,过渡圆角r1。连皮下水平线6上设置有直径为a2的凸台,凸台高度h2。第一顶出块3外径为d1。上终锻模1冲头外径为b1,下终锻模2型腔下端内径为c3,下终锻模2型腔上端内径为c1。

22.2、根据终锻件结构确定预锻模具结构,如图3所示,预锻模具包括上预锻模7、下预锻模8、第二顶出块9,预锻件为预锻模具闭合时的型腔,如图3所示,分模面处于预锻件高度的1/3~1/2部位,与终锻件保持协调匹配。其中,预锻件高度h3,分模面距离预锻件型腔下端面的高度为l3。分模面外径c2。

23.3、预锻模具分模面处型腔内壁圆弧过渡。

24.4、预锻件型腔上下出模斜度均有15~20

°

。

25.5、预锻模具分模面与型腔上端面尺寸差不小于模锻件最大壁厚。

26.6、第二顶出块9上端面设置有直径a3高度h3的凸台,下预锻模8型腔底面设置有内径为d2环形凹槽,所述凸台使下端面形成两级台阶结构,便于后续模锻定位。上预锻模7型腔底面直径b2,环形凹槽内侧面与下端面之间的过渡圆弧为r2。

27.7、预锻模具型腔的两个端面外圆棱角应设计成大圆弧,“r4”和“r3”应设计为r20~60。

28.具体如图3所示,除此之外,与终锻模具结构参数形成关联,特征如下:h1>h3、b2=b1、c3>c2、d1>d2、c1-b1<c2-b2、r1<r2,a1=a2=a3、 h1=h2=h3。其中,a1是料段定位凹坑(如图2)的直径,h1是料段定位凹坑的深度,通过关联约束有定位作用,也有在前边分料基础上再对坯料变形流动起到导向并限制作用,进一步,确保坯料在反挤压的基础上,筒壁各部位充分变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1