一种割槽防松脱装置的制作方法

1.本实用新型涉及螺钉生产领域,尤其涉及一种割槽防松脱装置。

背景技术:

2.有些地方需要使用一字槽螺钉,一字槽螺钉在生产中,由一个割槽工序来完成。但是,现有的一字槽螺钉割槽方式,存在以下缺陷:

3.(1)螺坯体上有两道深压痕,压痕的宽度大;

4.(2)导致螺坯搓丝后螺纹牙峰磞缺的现象。

5.针对这些问题,我们发明了一种割槽防松脱装置,解决了上述缺陷。

技术实现要素:

6.本实用新型的发明目的在于解决现有的一字槽螺钉割槽方式,存在螺坯体上有两道深压痕,压痕的宽度大,导致螺坯搓丝后螺纹牙峰磞缺的现象的问题。其具体解决方案如下:

7.一种割槽防松脱装置,包括与机床的转动机构连动的转动夹紧装置,与转动夹紧装置相对设置的固定夹紧装置,固定夹紧装置与转动夹紧装置之间夹持多个待割槽的螺坯,固定夹紧装置依次设有进料端、挡料区、夹紧区、出料端,固定夹紧装置的进料端垂直与进料轨道连接,固定夹紧装置的出料端的下方,设有收料装置,固定夹紧装置的夹紧区外侧设有多个切割装置,挡料区与夹紧区之间的外侧设有挡料机构。所述转动夹紧装置可使所述进料端上由所述进料轨道送来的螺坯,通过所述挡料区进入所述夹紧区,经所述切割装置割槽后,转至所述出料端,由重力作用掉落至所述收料装置中。

8.进一步地,所述转动夹紧装置为一个圆形的转动夹板,圆心通过转轴与机床的转动机构连接,转动夹板靠外缘、沿着均匀间隔的半径上设有多个螺坯安置槽。

9.进一步地,所述挡料机构为弯折的挡料弹片,挡料弹片可挡靠所述螺坯的头顶。

10.进一步地,所述固定夹紧装置为固定夹板,固定夹板相对所述转动夹板一侧的夹紧区,设有多条凸夹纹,固定夹板的另一侧与机床的支架固定连接。

11.进一步地,所述固定夹板为一个圆弧板,90

°

﹤圆弧板的弧度<180

°

。

12.进一步地,所述转动夹板的圆面与地面垂直设置。

13.进一步地,所述固定夹板的进料端位于上部,并设置于所述转动夹板的顶部,固定夹板的出料端位于下部。

14.进一步地,所述凸夹纹为圆弧形,沿半径方向均匀间隔分布。

15.进一步地,所述凸夹纹之间的间距为:1.5mm。

16.进一步地,所述凸夹纹夹紧所述螺坯所形成的压痕宽度为0.2mm。

17.综上所述,采用本实用新型的技术方案具有以下有益效果:

18.本方案解决了现有的一字槽螺钉割槽方式,存在螺坯体上有两道深压痕,压痕的宽度大,导致螺坯搓丝后螺纹牙峰磞缺的现象的问题。本方案的固定夹紧装置兼有转送螺

坯及夹紧螺坯的双重作用,固定夹紧装置不仅可用来夹紧螺坯,还设计成了一条简短的自动流水生产线,包括进料端、挡料区、夹紧区、出料端,一方面能与呈斜面的进料轨道连接,另一方面能自动将加工完成的半成品落入下方的收料装置中,本方案的凸夹纹设计考究,确保了在夹紧螺坯不松脱的前提下,对螺坯的压痕不会导致螺坯搓丝后螺纹牙峰磞缺的现象。总之,本方案的装置结构设计合理、构思独特,成本低、作用大。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对本实用新型实施例的描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还能够根据这些附图获得其他的附图。

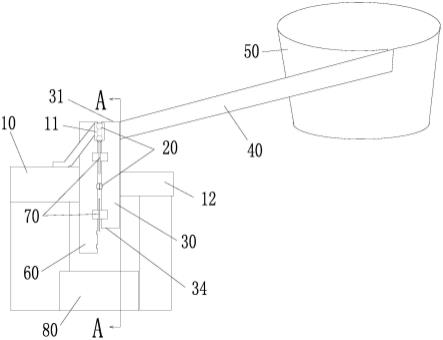

20.图1为本实用新型的一种割槽防松脱装置的结构示意图;

21.图2为图1中沿a-a线的剖面图;

22.图3为本实用新型的转动夹板的结构示意图;

23.图4为本实用新型的固定夹板的结构示意图;

24.图5为图4中沿b-b线的剖面图;

25.图6为图5中h部分的放大图;

26.图7为现有技术的螺坯的压痕实物图;

27.图8为本实用新型的螺坯的压痕实物图;

28.图9为本实用新型的一种割槽防松脱装置的实物图;

29.图10为本实用新型的一种割槽防松脱装置的局部图。

30.附图标记说明:

31.10-机床,11-挡料弹片,12-支架,20-螺坯,30-固定夹板,31-进料端,32-挡料区,33-夹紧区,34-出料端,35-凸夹纹,40-进料轨道,50-震动盘,60-转动夹板,61-转轴,62-螺坯安置槽,70-切割装置,80-收料装置。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.如图1至图6所示,一种割槽防松脱装置,包括与机床10的转动机构连动的转动夹紧装置,与转动夹紧装置相对设置的固定夹紧装置,固定夹紧装置与转动夹紧装置之间夹持多个待割槽的螺坯20,固定夹紧装置依次设有进料端31、挡料区32、夹紧区33、出料端34,固定夹紧装置的进料端31垂直与进料轨道40连接,固定夹紧装置的出料端34的下方,设有收料装置80,固定夹紧装置的夹紧区33外侧设有多个切割装置70(本实施例中选择用两个切割装置70,分别由切割电机和切割刀片组成),挡料区32与夹紧区33之间的外侧设有挡料机构。转动夹紧装置可使进料端31上由进料轨道40送来的螺坯20,通过挡料区32进入夹紧区33,经切割装置70割槽后,转至出料端34,由重力作用掉落至收料装置80中。进料轨道40

与震动盘50连接。

34.进一步地,转动夹紧装置为一个圆形的转动夹板60,圆心通过转轴61与机床10的转动机构连接,转动夹板60靠外缘、沿着均匀间隔的半径上设有多个螺坯安置槽62。

35.进一步地,挡料机构为弯折的挡料弹片11,挡料弹片11可挡靠螺坯20的头顶。

36.进一步地,固定夹紧装置为固定夹板30,固定夹板30相对转动夹板60一侧的夹紧区33,设有多条凸夹纹35,固定夹板30的另一侧与机床10的支架12固定连接。

37.进一步地,固定夹板30为一个圆弧板,90

°

﹤圆弧板的弧度<180

°

。

38.进一步地,转动夹板60的圆面与地面垂直设置。

39.进一步地,固定夹板30的进料端31位于上部,并设置于转动夹板60的顶部,固定夹板30的出料端34位于下部。

40.进一步地,凸夹纹35为圆弧形,沿(固定夹板30的)半径方向均匀间隔分布。凸夹纹35之间的间距为:1.5mm,凸夹纹35夹紧螺坯20所形成的压痕宽度为0.2mm,如图8所示。(图中的数据未标识)

41.如图9所示,为本实用新型的一种割槽防松脱装置的实物图片。如图10所示,为本实用新型的一种割槽防松脱装置的局部图。

42.如图7所示,为现有技术的螺坯的压痕实物图片,压痕的长度为:0.88~1.04mm,宽度为1.0mm左右,(图中的数据未标识)经过本方案改进后,如图8所示,螺坯20的压痕的宽度为:0.2mm,(图中的数据未标识)明显得到了改善。

43.综上所述,采用本实用新型的技术方案具有以下有益效果:

44.本方案解决了现有的一字槽螺钉割槽方式,存在螺坯体上有两道深压痕,压痕的宽度大,导致螺坯搓丝后螺纹牙峰磞缺的现象的问题。本方案的固定夹紧装置兼有转送螺坯及夹紧螺坯的双重作用,固定夹紧装置不仅可用来夹紧螺坯,还设计成了一条简短的自动流水生产线,包括进料端、挡料区、夹紧区、出料端,一方面能与呈斜面的进料轨道连接,另一方面能自动将加工完成的半成品落入下方的收料装置中,本方案的凸夹纹设计考究,确保了在夹紧螺坯不松脱的前提下,对螺坯的压痕不会导致螺坯搓丝后螺纹牙峰磞缺的现象。总之,本方案的装置结构设计合理、构思独特,成本低、作用大。

45.以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1