一种特种车架机器人焊接组对工装的制作方法

1.本实用新型涉及特种车架焊接用辅助工装领域,尤其是涉及一种特种车架机器人焊接组对工装。

背景技术:

2.车架是车辆整体组成部件之一,又称底盘大梁架,车架与车身的连接一般通过弹簧或橡胶垫作柔性连接,特种车辆一般指的是外廓尺寸、重量等方面超过设计车辆限界的及特殊用途的车辆,经特制或专门改装,配有固定的装置设备,主要功能不是用于载人或运货的机动车辆。一般而言,特种车辆的车架需要根据使用要求进行个性化的焊接作业, 目前市场上针对特种车架辅助焊接工装都是专用工装,不适合进行批量通用,配套设备不能通用,利用率低,不能更好的充分利用辅助工装对特种车架进行辅助焊接作业,同时,由于车架在焊接时会发生变形,现有的焊接工装已然无法满足人们的使用需要。

技术实现要素:

3.本实用新型的目的是提供一种特种车架机器人焊接组对工装,其在具体的操作使用过程中,能够对特种车架进行适配性位置夹紧固定,可适用于不同特种车架的焊接辅助夹紧作业,具有很好的通用使用效果,同时能够对焊接后的车架进行形变量调整,从而满足了人们的使用需要。为了实现上述目的,本实用新型所提供一种特种车架机器人焊接组对工装,具体采用如下所述的技术方案:

4.一种特种车架机器人焊接组对工装,包括,组对平台、车架本体、大定位块组件、小定位块组件、第一定位导向组件、第二定位导向组件、第一手动压紧组件及第二手动压紧组件,所述的组对平台的底部放置在工作地面上,在组对平台的上部工作平面上安装有大定位块组件及小定位块组件,所述的大定位块组件及小定位块组件通过紧固件与组对平台相连,在组对平台上安装有第一定位导向组件及第二定位导向组件,所述的第一定位导向组件及第二定位导向组件二者与组对平台相连接,在组对平台上部设置有第一手动压紧组件及第二手动压紧组件,所述的第一手动压紧组件及第二手动压紧组件二者的底部与组对平台通过连接件紧固在一起,车架本体放置在组对平台上并与组对平台相接触。

5.所述的大定位块组件、小定位块组件二者的结构相同,其具体包括,定位底板、定位竖板及第一紧固螺栓,所述的定位竖板安装在定位底板的一侧端部部位并与定位底板固定相连,在定位底板上加工有长条形通槽,在组对平台上加工有用于第一紧固螺栓配合安装的螺纹孔,所述的第一紧固螺栓贯穿于定位底板上加工的长条形通槽并将定位底板紧固在组对平台上。

6.所述的第一定位导向组件及第二定位导向组件二者为相同的结构组成,其二者包括,导向安装座、导向限位架、连接螺栓及第二紧固螺栓,所述的导向安装座上加工有调整槽,所述的第二紧固螺栓贯穿于导向安装座上加工的调整槽并将导向安装座紧固在组对平台上,在导向安装座上加工有螺纹孔,所述的导向限位架安装在导向安装座上并通过连接

螺栓与导向安装座紧固在一起。

7.所述的第一手动压紧组件及第二手动压紧组件二者结构相同,其二者包括,压紧安装座、连接板、支撑悬架、安装销轴、偏心压紧块,所述的压紧安装座通过紧固件紧固在组对平台上,所述的连接板安装在压紧安装座上并与压紧安装座通过连接螺栓紧固相连在一起,在连接板上安装设置有支撑悬架,在支撑悬架上设置有安装销轴,所述的安装销轴与支撑悬架可活动的旋转铰接在一起,所述的偏心压紧块安装在安装销轴上并与安装销轴固定相连。

8.在偏心压紧块的外侧部位安装设置有带动手柄,所述的带动手柄与偏心压紧块固定相连在一起。

9.进一步的,在组对平台上安装设置有用于对车架本体的形变量进行压紧控制的第一压紧接触组件及第二压紧接触组件,第一压紧接触组件及第二压紧接触组件二者的结构相同。

10.所述的第一压紧接触组件及第二压紧接触组件二者包括,安装承载架、旋转销、支撑托架、螺栓安装板、压紧螺栓及接触压紧板,所述的安装承载架的底部安装在组对平台上并与组对平台紧固相连在一起,所述的旋转销安装在支撑托架上并与支撑托架固定相连接,支撑托架通过旋转销与安装承载架可转动的相连在一起,在支撑托架上固定安装有螺栓安装板,在螺栓安装板上加工有螺纹通孔,所述的压紧螺栓安装在螺纹通孔处并与螺纹通孔螺纹配合相连,所述的接触压紧板安装在压紧螺栓的底部并与压紧螺栓相接触。

11.进一步的,所述的螺栓安装板上设置有两组螺纹通孔,所述的两组螺纹通孔对称的开设在螺栓安装板上。

12.本实用新型的有益效果为,本实用新型的特种车架机器人焊接组对工装,在具体操作使用时可对特种车架进行适配性的位置夹紧固定,同时,可适用于不同特种车架的焊接辅助夹紧作业,具有很好的通用使用效果,具体的说,本实用新型中的大定位块组件、小定位块组件以及第一定位导向组件、第二定位导向组件在进行使用时可进行位置调整,从而可满足不同型号特种车架的焊接辅助限位,当特种车架的位置在水平方位限定后,操作人员可通过第一手动压紧组件及第二手动压紧组件对车架进行压紧作业,进而实现对车架空间方位的位置限定,为了防止特种车架在焊接过程中发生形变,在组对平台上安装设置第一压紧接触组件及第一压紧接触组件,第一压紧接触组件及第一压紧接触组件可对特种车架车身进行有效的形变量控制,极大的满足了人们的使用需要。

附图说明

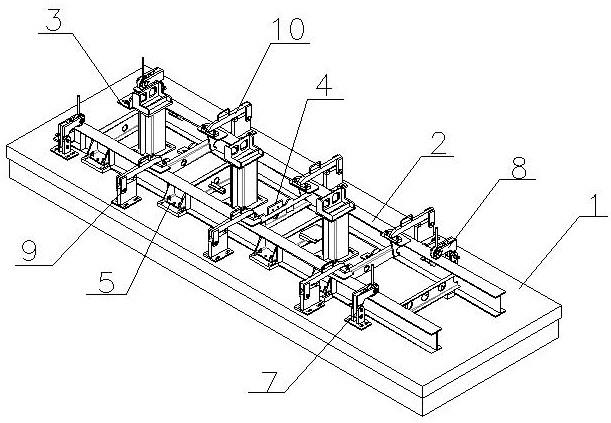

13.图1是本实用新型的整体结构示意图;

14.图2是本实用新型的俯视安装结构示意图;

15.图3是本实用新型的整体侧视安装结构示意图;

16.图4是本实用新型中的大定位块组件、小定位块组件的结构示意图;

17.图5是本实用新型中的第一定位导向组件及第二定位导向组件的结构示意图;

18.图6是本实用新型中的第一手动压紧组件及第二手动压紧组件的结构示意图;

19.图7是本实用新型中第一压紧接触组件及第一压紧接触组件的结构示意图;

20.图中标号为:1-组对平台、2-车架本体、3-大定位块组件、4-小定位块组件、5-第一

定位导向组件、6-第二定位导向组件、7-第一手动压紧组件、8-第二手动压紧组件、9-第一压紧接触组件、10-第二压紧接触组件、301-定位底板、302-定位竖板、303-第一紧固螺栓、501-导向安装座、502-导向限位架、503-连接螺栓、701-压紧安装座、702-连接板、703-支撑悬架、704-安装销轴、705-偏心压紧块、706-带动手柄、901-安装承载架、902-旋转销、903-支撑托架、904-螺栓安装板、905-压紧螺栓、906-接触压紧板。

具体实施方式

21.具体实施例1:本实用新型的目的是提供一种特种车架机器人焊接组对工装,其在具体操作使用过程中能够对特种车架进行适配性的位置夹紧固定,同时,可适用于不同特种车架的焊接辅助夹紧作业,具有很好的通用使用效果,为了使本技术领域的人员更好地理解本实用新型的技术方案,下面结合说明书附图和具体实施方式对本实用新型作进一步的详细说明,需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接或间接连接在另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接或间接连接到另一个元件。本技术文件中用于表示方位的用语“左”和“右

”ꢀ

均以附图中所示的具体结构为基准,并不构成对结构的限制。

22.参见本实用新型中的说明书附图1、说明书附图2及说明书附图3所示,本实用新型的一种特种车架机器人焊接组对工装,具体包括,组对平台1、车架本体2、大定位块组件3、小定位块组件4、第一定位导向组件5、第二定位导向组件6、第一手动压紧组件7及第二手动压紧组件8,其中,用于对车架本体2进行承载支撑的组对平台1的底部放置在工作地面上并通过地脚螺栓进行固定,在组对平台1的上部工作平面上安装有用于对车架本体2端部及中间部位进行x向限位调整的大定位块组件3及小定位块组件4,大定位块组件3及小定位块组件4通过紧固件(第一紧固螺栓303)与组对平台1相连,在组对平台1上安装有用于对车架本体2侧面进行导向及限位作用的第一定位导向组件5及第二定位导向组件6,其中,第一定位导向组件5及第二定位导向组件6二者与组对平台1通过第二紧固螺栓相连接,在组对平台1上部还设置有对车架本体2进行压紧作业的第一手动压紧组件7及第二手动压紧组件8,其中,第一手动压紧组件7及第二手动压紧组件8二者的底部与组对平台1通过连接件(连接螺栓503)紧固在一起,车架本体2放置在组对平台1上并与组对平台1相接触。

23.参见本实用新型中的说明书附图4所示,用于对车架本体2端部及中间部位进行x向限位调整的大定位块组件3、小定位块组件4二者的结构相同,其具体包括,定位底板301、定位竖板302、加强板及第一紧固螺栓303,其中,用于直接接触车架本体2的定位竖板302安装在定位底板301的一侧端部部位并与定位底板301垂直固定相连在一起,在定位底板301上加工有用于安装第一紧固螺栓303的长条形通槽(长条形通槽的槽宽略大于第一紧固螺栓303的外径),在组对平台1上加工有用于第一紧固螺栓303配合安装的螺纹孔,第一紧固螺栓303贯穿于定位底板301上加工的长条形通槽并将定位底板301紧固在组对平台1上的螺纹孔部位。

24.参见本实用新型中的说明书附图5所示,用于对车架本体2侧面进行导向及限位作用的第一定位导向组件5及第二定位导向组件6二者为相同的结构组成,其二者包括,导向安装座501、导向限位架502、连接螺栓503及第二紧固螺栓,其中,导向安装座501用于对导向限位架502进行安装支撑,在导向安装座501上加工有用于第二紧固螺栓贯穿安装的调整

槽,调整槽的槽宽略大于第二紧固螺栓的外径,第二紧固螺栓贯穿于导向安装座501上加工的调整槽并将导向安装座501紧固在组对平台1上,在导向安装座501上加工有用于第二紧固螺栓安装的螺纹孔,其中,用于直接接触车架本体2对其侧面进行导向及限位的导向限位架502安装在导向安装座501上并通过连接螺栓503与导向安装座501紧固在一起。

25.参见本实用新型中的说明书附图6所示,用于对车架上部进行压紧固定的第一手动压紧组件7及第二手动压紧组件8二者结构相同,其二者包括,压紧安装座701、连接板702、支撑悬架703、安装销轴704、偏心压紧块705,其中,压紧安装座701用于对连接板702进行安装支撑,压紧安装座701的底部通过紧固件(紧固螺栓)紧固在组对平台1上平台面上,用于对支撑悬架703进行安装支撑作用的连接板702安装在压紧安装座701上并与压紧安装座701通过连接螺栓紧固相连在一起,在连接板702上安装设置有支撑悬架703,在支撑悬架703上安装设置有安装销轴704,其中,安装销轴704与支撑悬架703可活动的旋转铰接在一起(在支撑悬架703上加工有用于安装销轴704安装的圆形通孔,圆形通孔的孔径略大于安装销轴704的轴外径,安装销轴704(安装销轴704为外圆光滑圆柱体结构)安装在圆形通孔内并与圆形通孔可活动的接触),用于直接对车架本体2上部进行接触压紧的偏心压紧块705安装在安装销轴704上并与安装销轴704固定相连。本实用新型在具体操作使用时的使用过程为:首先,操作人员需要根据车架本体2的具体宽度对第一定位导向组件5、第二定位导向组件6在组对平台1上的位置进行调整,具体调整过程为,操作人员可将第一定位导向组件5、第二定位导向组件6的第二紧固螺栓旋松,此时,导向安装座501可通过其上的调整槽调整与第二紧固螺栓的相对位置,当调整到设计位置后,操作人员可将第二紧固螺栓锁紧,导向安装座501被锁紧在组对平台1上,此时,第一定位导向组件5、第二定位导向组件6形成适配于车架本体2的宽度间距,此时,操作人员可将车架本体2在第一定位导向组件5、第二定位导向组件6的导向作用下置于组对平台1上,上述调整完成后,操作人员需要根据车架本体2的具体长度对大定位块组件3、小定位块组件4在组对平台1上的位置进行调整,具体调整过程为,操作人员可将大定位块组件3、小定位块组件4中的第一紧固螺栓303旋松,此时,定位底板301可通过其上的长条形通槽调整与第一紧固螺栓303的相对位置,当调整到设计位置后,操作人员可将第一紧固螺栓303锁紧,定位底板301被锁紧在组对平台1上,此时,大定位块组件3及小定位块组件4实现对车架本体2的在x向方向进位置限定,最后,操作人员可调整第一手动压紧组件7、第二手动压紧组件8对车架本体2的上方进行压紧定位,挤压头过程为,操作人员可通过转动偏心压紧块705使偏心压紧块705通过安装销轴704逆时针转动,此时,在偏心距的作用下,偏心压紧块705与车架本体2上部紧压在一起。

26.具体实施例2:为了使本实用新型在使用过程中具有更加方便的使用操作效果,在上述实施例1的基础上,在偏心压紧块705的外侧部位安装设置有带动其转动的带动手柄706,其中,带动手柄706与偏心压紧块705固定相连在一起,使用时,操作人员可通过带动手柄706带动偏心压紧块705转动,使其方便快速的对车架本体2进行压紧作业。

27.具体实施例3:为了使本实用新型在使用过程中能够对车架本体2焊接时的形变量进行控制调节,在上述实施例1的基础上,进一步的,在组对平台1上安装设置有用于对车架本体2的形变量进行压紧控制的第一压紧接触组件9及第二压紧接触组件10,第一压紧接触组件9及第二压紧接触组件10二者的结构相同,其二者包括,安装承载架901、旋转销902、支撑托架903、螺栓安装板904、压紧螺栓905及接触压紧板906,其中,安装承载架901用于对支

撑托架903进行安装支撑,安装承载架901的底部安装在组对平台1上并与组对平台1紧固相连在一起,旋转销902固定安装在支撑托架903上,其中,支撑托架903通过旋转销902与安装承载架901可转动的相连在一起(在安装承载架901上加工有用于旋转销902安装的圆形通孔,圆形通孔的孔径大于旋转销902的外径,旋转销902为圆柱体结构),在支撑托架903上固定安装有用于压紧螺栓905安装的螺栓安装板904,在螺栓安装板904上对称加工有两组用于直接安装压紧螺栓905的螺纹通孔,压紧螺栓905安装在螺纹通孔处并与螺纹通孔螺纹配合相连,接触压紧板906安装在压紧螺栓905的底部,使用时,操作人员可通过旋紧压紧螺栓905使其压紧接触压紧板906,从而使接触压紧板906对车架本体2的中间部位进行挤压作业,以实现对车架本体2在焊接时进行焊接形变量的控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1