一种多工位拉丝机的制作方法

1.本实用新型属于拉拔设备技术领域,具体涉及为一种多工位拉丝机。

背景技术:

2.金属丝是生活中常用的金属制品,金属丝在进行加工时是通过拉丝机将较粗的金属丝拉丝成较细的金属丝,拉丝机上安装有一定孔径的拉丝模具,使得金属丝拉丝成符合工艺要求直径。经过多道拉丝程序之后,金属丝达到所需的直径。

3.然而,如果每个拉丝环节,均设置一套单独的驱动机构,则将提升设备的制造成本,并占用大量设备空间。如果使用一套驱动机构,使得多工位上的拉丝程序能协同工作,是拉丝机研制的重要课题。

技术实现要素:

4.鉴于上述现有技术的不足之处,本实用新型的目的在于提供一种多工位拉丝机。

5.为了达到上述目的,本实用新型采取了以下的技术方案。

6.一种多工位拉丝机,包括第一工位、第二工位和第三工位;

7.所述第一工位包括第一模盒、第一导轮、第一导轮轴、第一导轮齿轮、第一传动轴和第一传动齿轮;所述第一模盒固定安装于机架,且位于第一导轮的上游;所述第一导轮固定安装于第一导轮轴;所述第一导轮轴转动安装于机架;所述第一导轮轴固定安装有第一导轮齿轮;所述第一传动轴转动安装于机架且与第一导轮轴平行设置;所述第一传动轴安装有与第一导轮齿轮啮合的第一传动齿轮;

8.所述第二工位包括第二模盒、第二导轮、第二导轮轴、第二导轮主动齿轮、第二导轮被动齿轮、第二传动轴和第二传动齿轮;所述第二模盒固定安装于机架,且位于第一导轮和第二导轮之间;所述第二导轮固定安装于第二导轮轴;所述第二导轮轴转动安装于机架;所述第二导轮轴固定安装有第二导轮主动齿轮和第二导轮被动齿轮;所述第二传动轴转动安装于机架且与第二导轮轴平行设置;所述第二传动轴安装有与第二导轮被动齿轮啮合的第二传动齿轮;所述第二导轮主动齿轮与第一传动齿轮啮合;

9.所述第三工位包括第三模盒、第三导轮、第三导轮轴、第三导轮主动齿轮和第三导轮被动齿轮;所述第三模盒固定安装于机架,且位于第二导轮和第三导轮之间;所述第三导轮固定安装于第三导轮轴;所述第三导轮轴转动安装于机架;所述第三导轮轴固定安装有第三导轮主动齿轮和第三导轮被动齿轮;所述第三导轮主动齿轮与第二传动齿轮啮合设置;所述第三导轮被动齿轮连接驱动机构。

10.一种多工位拉丝机,还包括驱动机构;所述驱动机构包括带轮、驱动轴、第一驱动齿轮和第二驱动齿轮;所述驱动轴转动安装于机架;所述第一驱动齿轮和第二驱动齿轮均固定安装于驱动轴;所述第一驱动齿轮与第三导轮被动齿轮啮合,从而驱动第三工位;所述第二驱动齿轮连接定速工位,从而驱动定速工位。

11.一种多工位拉丝机,还包括定速工位;所述定速工位包括第一定轴、第一中间齿

轮、第二定轴、第二中间齿轮、定速轴、定速齿轮、定速导轮和定速模盒;所述第一定轴和第二定轴均固定安装于机架且均与驱动轴平行设置;所述第一中间齿轮转动安装于第一定轴且与第二驱动齿轮啮合设置;所述第二中间齿轮转动安装于第二定轴且与第一中间齿轮啮合设置;所述定速轴转动安装于机架;所述定速齿轮固定安装于定速轴且与第二中间齿轮啮合设置;所述定速导轮固定安装于定速轴;所述定速模盒固定安装于机架且位于第三导轮和定速导轮之间。

12.所述第二模盒入线方向朝向第一导轮的中部,出线方向朝向第二导轮的内侧;沿着金属丝走线方向,所述第二导轮外露于第一导轮,使得金属丝走线呈阶梯状。

13.本方案中的第一工位、第二工位、第三工位和定速工位,均能实现对于金属丝的拉拔,从而实现多道拉拔的效果,并且通过合理设置每个工位内部的传动结构,使得仅通过一个驱动机构就可以驱动所有工位。值得注意的是,每个工位的内部传动结构,均不相同,且每个工位上的导轮的转动方向相同,例如,每个工位上的导轮均为顺时针旋转。

附图说明

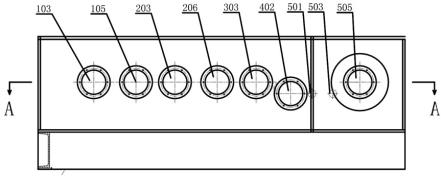

14.图1是本实用新型的主视结构示意图;

15.图2是图1的a-a面剖视图;

16.图中:第一工位1、第一模盒101、第一导轮102、第一导轮轴103、第一导轮齿轮104、第一传动轴105、第一传动齿轮106、

17.第二工位2、第二模盒201、第二导轮202、第二导轮轴203、第二导轮主动齿轮204、第二导轮被动齿轮205、第二传动轴206、第二传动齿轮207、

18.第三工位3、第三模盒301、第三导轮302、第三导轮轴303、第三导轮主动齿轮304、第三导轮被动齿轮305、

19.驱动机构4、带轮401、驱动轴402、第一驱动齿轮403、第二驱动齿轮404、

20.定速工位5、第一定轴501、第一中间齿轮502、第二定轴503、第二中间齿轮504、定速轴505、定速齿轮506、定速导轮507、定速模盒508。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

22.一种多工位拉丝机,包括第一工位1、第二工位2、第三工位3、驱动机构4和定速工位5。

23.所述第一工位1包括第一模盒101、第一导轮102、第一导轮轴103、第一导轮齿轮104、第一传动轴105、第一传动齿轮106。

24.所述第一模盒101固定安装于机架,且位于第一导轮102的上游;所述第一导轮102固定安装于第一导轮轴103;所述第一导轮轴103转动安装于机架;所述第一导轮轴103固定安装有第一导轮齿轮104;所述第一传动轴105转动安装于机架且与第一导轮轴103平行设置;所述第一传动轴105安装有与第一导轮齿轮104啮合的第一传动齿轮106。

25.金属丝通过第一模盒101后卷绕于第一导轮102。第一传动轴105转动,通过第一传动齿轮106和第一导轮齿轮104带动第一导轮轴103转动,从而带动第一导轮102转动,第一

导轮102为金属丝提供拉伸力,使其能够通过第一模盒101并得到减径。

26.所述第二工位2包括第二模盒201、第二导轮202、第二导轮轴203、第二导轮主动齿轮204、第二导轮被动齿轮205、第二传动轴206和第二传动齿轮207。

27.所述第二模盒201固定安装于机架,且位于第一导轮102和第二导轮202之间;所述第二导轮202固定安装于第二导轮轴203;所述第二导轮轴203转动安装于机架;所述第二导轮轴203固定安装有第二导轮主动齿轮204和第二导轮被动齿轮205;所述第二传动轴206转动安装于机架且与第二导轮轴203平行设置;所述第二传动轴206安装有与第二导轮被动齿轮205啮合的第二传动齿轮207;所述第二导轮主动齿轮204与第一传动齿轮106啮合。

28.金属丝通过第二模盒201后卷绕于第二导轮202。第二传动轴206转动,通过第二传动齿轮207和第二导轮被动齿轮205带动第二导轮轴203转动,从而带动第二导轮202转动,第二导轮202为金属丝提供拉伸力,使其能够通过第二模盒201并得到减径。第二导轮主动齿轮204带动第一传动齿轮106旋转,从而为第一工位1提供动力。

29.所述第三工位3包括第三模盒301、第三导轮302、第三导轮轴303、第三导轮主动齿轮304和第三导轮被动齿轮305。

30.所述第三模盒301固定安装于机架,且位于第二导轮202和第三导轮302之间;所述第三导轮302固定安装于第三导轮轴303;所述第三导轮轴303转动安装于机架;所述第三导轮轴303固定安装有第三导轮主动齿轮304和第三导轮被动齿轮305;所述第三导轮主动齿轮304与第二传动齿轮207啮合设置;所述第三导轮被动齿轮305连接驱动机构4。

31.金属丝通过第三模盒301后卷绕于第三导轮302。驱动机构4带动第三导轮被动齿轮305转动,从而使得第三导轮轴303和第三导轮302转动,为金属丝提供拉伸力,使其能够通过第三模盒301并得到减径。第三导轮主动齿轮304带动第二传动齿轮207旋转,从而为第二工位2提供动力。

32.所述驱动机构4包括带轮401、驱动轴402、第一驱动齿轮403和第二驱动齿轮404。

33.所述驱动轴402转动安装于机架;所述第一驱动齿轮403和第二驱动齿轮404均固定安装于驱动轴402;所述第一驱动齿轮403与第三导轮被动齿轮305啮合,从而驱动第三工位3;所述第二驱动齿轮404连接定速工位5,从而驱动定速工位5。

34.所述定速工位5包括第一定轴501、第一中间齿轮502、第二定轴503、第二中间齿轮504、定速轴505、定速齿轮506、定速导轮507和定速模盒508。

35.所述第一定轴501和第二定轴503均固定安装于机架且均与驱动轴402平行设置;所述第一中间齿轮502转动安装于第一定轴501且与第二驱动齿轮404啮合设置;所述第二中间齿轮504转动安装于第二定轴503且与第一中间齿轮502啮合设置;所述定速轴505转动安装于机架;所述定速齿轮506固定安装于定速轴505且与第二中间齿轮504啮合设置;所述定速导轮507固定安装于定速轴505;所述定速模盒508固定安装于机架且位于第三导轮302和定速导轮507之间。

36.驱动机构4的第二驱动齿轮404通过第一中间齿轮502、第二中间齿轮504和定速齿轮506带动定速轴505转动,从而使得定速导轮507同步转动。

37.金属丝通过定速模盒508后卷绕于定速导轮507。定速导轮507为金属丝提供拉伸力,使其能够通过第一模盒101并得到减径。

38.本方案中的第一工位1、第二工位2、第三工位3和定速工位5,均能实现对于金属丝

的拉拔,从而实现多道拉拔的效果,并且通过合理设置每个工位内部的传动结构,使得仅通过一个驱动机构4就可以驱动所有工位。值得注意的是,每个工位的内部传动结构,均不相同,且每个工位上的导轮的转动方向相同,例如,每个工位上的导轮均为顺时针旋转。

39.所述第二模盒201入线方向朝向第一导轮102的中部,出线方向朝向第二导轮202的内侧;沿着金属丝走线方向,所述第二导轮202外露于第一导轮102,使得金属丝走线呈阶梯状。即,第二导轮202外露距离大于第一导轮102外露距离。

40.金属丝在第二导轮202上缠绕多圈,避免金属丝在导轮上打滑。从第二模盒201来的金属线,位于第二导轮202内侧,并将第二导轮202原有的金属丝向外挤压。因此,从第二导轮202引出的金属线处于第二导轮202的中部。

41.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1