焊接工艺和用于执行焊接工艺的焊接设备的制作方法

1.本发明涉及一种利用消耗性焊丝的焊接工艺,所述消耗性焊丝被进给到由焊接机器人引导的焊炬,其中,焊接过程由循环交替的电弧阶段和短路阶段形成,在电弧阶段期间,焊丝向着工件方向移动直至与工件接触,随后,在形成短路之后,在短路阶段期间,焊丝进给反向并且焊丝移动离开工件,其中,为了建立焊接过程,对多个焊接参数进行设定,其中,在焊接过程期间,通过控制焊丝的平均焊丝进给量而使焊丝的预设熔化效率保持基本恒定,其中,对最新焊丝进给量进行测量,将所测平均焊丝进给量与对应于期望熔化效率的指定平均焊丝进给量进行比较。

2.本发明还涉及一种焊接设备,具有由焊接机器人引导的焊炬,用于将消耗性焊丝进给至工件,以及具有用于执行焊接工艺的焊接电流源,其中,焊接过程由循环交替的电弧阶段和短路阶段形成,并且在电弧阶段期间,焊丝向着工件方向移动直至与工件接触,随后,在形成短路后,在短路阶段期间焊丝进给被反转并且焊丝移动离开工件,其中,能够设定多个焊接参数以建立焊接过程,其中,设有用于输入或选择焊丝的期望熔化效率的输入单元、用于测量最新焊丝进给量的测量装置、以及用于控制焊丝的平均焊丝进给量以保持期望熔化效率恒定的控制装置,所述控制装置被配置为将所测平均焊丝进给量与对应于预设熔化效率的指定平均焊丝进给量进行比较。

3.特别是,所谓的冷金属转移(cmt)焊接工艺是本发明的主题,即电弧焊工艺,其中,焊丝的向前/向后运动与对应的焊接参数相结合,从而获得熔融焊丝液滴的有针对性的分离,并且焊接飞溅最小。例如,ep1901874b1描述了一种cmt焊接工艺,其中,可以指定焊丝的运动频率,并且自动地控制其他焊接参数。

背景技术:

4.由于有针对性的材料分离,所以cmt焊接工艺还可以最佳地用于堆焊,所谓的包覆,以及用于金属成型体的增材制造,所谓的waam(线弧增材制造)或者类似的3d打印工艺。通常在这些焊接工艺中,焊接电流作为最重要的焊接参数之一保持恒定并受到相应控制,并且根据各焊接任务对多个其他焊接参数(诸如焊接电压和焊丝进给速度)进行设定,以及进行更改,从而获得期望的焊接电流曲线。随着焊丝的自由焊丝长度(即所谓的伸出量)的变化,或者随着焊炬距工件的距离(ctwd,接触末端到工作距离)的变化,由于这种恒定电流行为,会发生不同的熔化效率。因此,对于具体的应用场合,无法实现一致的熔化效率。

5.特别是在堆焊和增材制造中,恒定的施加材料层厚,因此尽可能一致的消耗性焊丝的熔化效率,是非常重要的。

6.根据本主题类型的焊接工艺和焊接设备例如从us2018/0290228a1获知。为了在焊接工艺期间获得一致的沉积率,改变朝向工件方向和离开工件方向的焊丝进给速度的幅值,以实现尽可能一致的平均焊丝进给量。其余的焊接参数(特别是焊接电流和焊接电压)不会受到该控制的影响。

技术实现要素:

7.因此,本发明的目的在于创造一种上面提及类型的焊接工艺和焊接设备,通过这种焊接工艺和焊接设备可以实现大致一致的熔化效率。应当能够尽可能简单且尽可能经济地实施焊接过程和焊接设备。应当防止或者至少减少现有技术的缺点。

8.该问题从程序角度是按照如下方法解决的:根据所测平均焊丝进给量与指定平均焊丝进给量的偏差作为控制偏差,改变作为焊接参数的焊接电流、焊丝的自由焊丝长度、焊炬接触管距工件的距离(ctwd,接触末端到工作距离)和/或焊炬倾斜角。因此,通过使至少一个上述焊接参数作为最新焊丝进给量与指定焊丝进给量偏差的函数进行相应改变,该工艺提供了对焊丝最新进给量的连续监测,以及对平均焊丝进给量的控制。根据焊接任务,还可以根据控制偏差指定和改变显著更多的焊接参数。由此,实现了基本上恒定的平均焊丝进给量并因此实现了基本上恒定的焊丝熔化效率。在焊接速度一致的前提下,于是获得了一致的焊缝厚度,或者,在堆焊和增材制造中,获得了一致的施加材料层厚度。取决于焊接工艺的应用场合,可以设定和指定用以建立焊接过程的各种不同数量的焊接参数。

9.优选的是,诸焊接参数以针对各种熔化效率的工作点的形式进行存储,并且根据控制偏差进行选择或者相应地在诸工作点之间进行插值。控制偏差的这种调整通常由焊接工艺控制器执行。例如,不同焊接参数的多达150个不同值可以建立相应的工作点或所谓的焊接特性。因此,根据本发明的工艺提供了工作点或焊接特性作为最新平均焊丝进给量与预设焊丝进给量偏差的函数进行的变动。对于特定的控制偏差,将能够选择出精确的工作点,而对于其他控制偏差,将会发生在指定工作点之间的插值,这个插值通常也由焊接工艺控制器计算。

10.积分控制器尤其适用于控制平均焊丝进给量。这种积分控制器通过所述控制偏差的时间积分作用在控制变量上。i-控制器确实比较慢,但这并不意味着在该应用场合中的缺点,并且这种控制器也没有永久的控制偏差。此外,i-控制器可以比较容易地实现。

11.还可以想到用比例积分控制器来实现控制回路,用于控制平均焊丝进给量。与i-控制器相比,pi-控制器稍快些,并且没有控制偏差。在电路方面实现pi-控制器也意味着相对最小的努力。

12.根据本发明的特征,每1μs到每50μs,特别是每25μs,对最新焊丝进给量进行测量。这些扫描值已证明就控制速度和有关测量技术的工作量而言是合适的。

13.可以在一定的时间跨度上对所测最新焊丝进给量进行平均,以实现信号的平滑并防止对错误测量值或所谓异常值的错误控制响应。10ms和1000ms之间的平均间隔在这里是合适的。平均值的形成可以逐块进行或连续进行。

14.当用最大指定增加速率或相应的转换速率控制平均焊丝进给量时,会影响控制速度。例如,可以选择在0.1m/min和1m/min之间范围内的增加速率。

15.如果有滞后地控制平均焊丝进给量则是有利的。众所周知,通过在控制装置中提供切换滞后可以降低致动器的切换频率,但同时也应考虑控制变量的更大波动。

16.当达到控制平均焊丝进给量的控制极限时,可以改变焊接速度,并且尽管达到控制极限,仍能够实现保持消耗性焊丝的熔化效率恒定或相应地保持平均焊丝进给量恒定。因此,一旦达到控制极限,焊接速度可以通过焊接机器人的相应致动进行调整,例如在堆焊中,尽管如此仍然可以实现一致的层厚度。另一方面,也可以有意识地设定控制极限,以便

仅允许将平均焊丝进给量或者相应地将熔化效率控制在指定极限内。

17.对平均焊丝进给量的控制也可以被停用,以便能够在特定焊接应用场合的情况下关断根据本发明的平均焊丝进给量控制。

18.根据本发明的问题还通过上述焊接设备来解决,其中,控制装置还被配置用于根据作为控制偏差的所测平均焊丝进给量与指定平均焊丝进给量的偏差,改变作为焊接参数的焊接电流、焊丝的自由焊丝长度、焊炬的接触管距工件的距离(ctwd,接触末端距工作距离)和/或焊炬的倾斜角。这种焊接设备能够以比较简单和经济的方式实施。关于由此能够实现的优点,参考上面对焊接工艺的描述。

19.有利的是,提供连接到控制装置的数据库,用于以不同熔化效率的工作点的形式存放焊接参数。对于最多样化的焊丝进给速度,该数据库具有针对最多样化焊接参数的多个值。焊接参数的插值发生在各工作点之间,例如由工艺控制器执行。

20.控制装置优选具有积分控制器(i-控制器)或比例积分控制器(pi-控制器)。

21.此外,控制装置可以被配置用于以最大指定增加速率或对应的转换速率来控制平均焊丝进给量,以便能够影响控制的速度。

22.有利的是,控制装置被配置用于有滞后地控制平均焊丝进给量。

23.当控制装置与焊接机器人连接时,可以在一旦达到用于控制平均焊丝进给量的控制极限时改变焊接速度,以便也能够在控制极限范围之外保持熔化效率的恒定。

24.当输入单元具有用于停用控制装置的调节构件时,则根据本发明的对熔化效率的控制及保持熔化效率恒定也可以在必要时关闭。

25.例如,输入单元可以由触摸屏形成,在触摸屏上也可以设置相应的区域作为实现停用的调节构件。因此,这样的触摸屏构成了焊接设备的组合输入/输出单元,并且方便焊接人员操作焊接设备。

26.输入单元也可以由遥控器形成或附加地由遥控器形成,以便能够相距一定距离地监控焊接工艺,或者相应地能够相距一定距离地执行特定的调整。

附图说明

27.借助附图更细致地解释本发明。附图中所示:

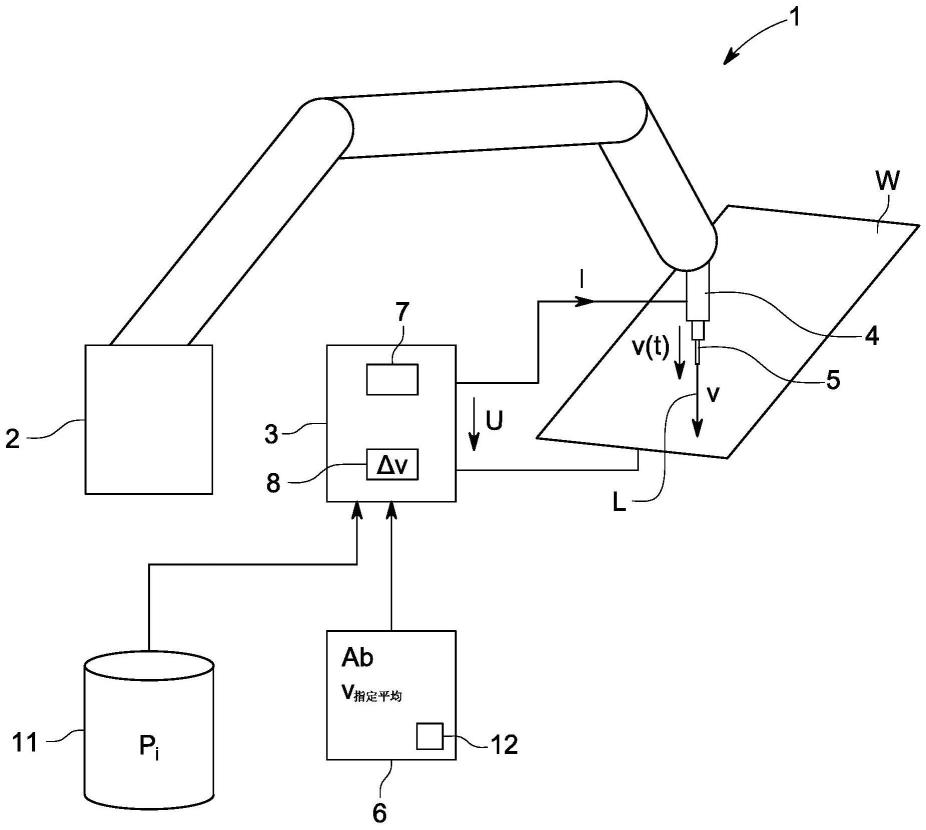

28.图1是焊接设备的框图,其具有用于控制焊丝进给量的控制装置;

29.图2a和图2b是迄今为止的控制策略与新的控制策略的比较;

30.图3是具有i-控制器的控制装置的一个实施例;

31.图4是具有pi-控制器的控制装置的另一个实施例;

32.图5是现有技术的焊接过程的平均焊丝进给量、焊接电流和焊接电压的时间图,其中,焊接电流保持基本恒定;以及

33.图6是根据本发明的焊接过程的控制装置的控制变量、焊接电流和焊接电压的时间图,其中,焊丝的熔化效率保持基本恒定。

具体实施方式

34.图1示出了具有焊炬4的焊接设备1的框图,焊炬4由焊接机器人2引导,用于将消耗性焊丝5进给到工件w。消耗性焊丝5经由焊接电流源3被供给相应的焊接电流i和相应的焊

接电压u,用于在焊丝5的自由端和工件w之间形成电弧l。特别地,该焊接工艺涉及一种所谓的冷金属转移(cmt)焊接工艺,其中,焊接过程由循环交替的电弧阶段和短路阶段形成。在电弧阶段,焊丝5以焊丝进给量v(t)向着工件w的方向移动直到与工件w接触,随后,在形成短路之后,在短路阶段期间焊丝进给被反向,并且焊丝5移动离开工件w。设定多个焊接参数pi,以建立焊接过程。特别是在堆焊和增材制造中,重要的是实现焊丝5的恒定的熔化效率,从而所施加金属材料的厚度保持基本恒定。因此,平均焊丝进给量v

平均

将相应于焊丝5的期望和预设熔化效率ab保持基本恒定。焊丝5的期望熔化效率ab或相应地焊丝5的期望平均焊丝进给量v

指定平均

经由输入单元6进行设定或选择,输入单元6也可以集成在焊接电流源3中。在堆焊中,选择或设定待施加材料层的期望厚度也是可能的,在这里,焊接机器人2的速度也是可指定的。可以布置在焊接电流源3中或者布置在与焊接电流源3分开的焊丝进给单元(未示出)中的测量装置7监控最新焊丝进给量v(t),并将该最新焊丝进给量v(t)与对应于预设熔化效率ab的指定平均焊丝进给量v

指定平均

进行比较。取决于偏差,在控制装置8中通过依照所测平均焊丝进给量v

平均

与指定平均焊丝进给量v

指定平均

之间的偏差δv作为控制偏差来改变焊接参数pi,从而控制焊丝5的平均焊丝进给量v

平均

。控制装置8可以布置在焊接电流源3中或焊接电流源3之外。因此,取决于偏差δv,发生工作点的变动或相应地发生焊接特性的变动。焊接参数pi优选存储在相应的数据库11中。在所存储的焊接参数pi之间发生数值的相应插值。

35.图2a和图2b显示了迄今为止的控制策略和新的控制策略的比较。图2a示出了迄今为止的控制,其中,焊接电流i作为时间t的函数保持基本恒定,而对平均焊丝进给量v

平均

相应调整,以便实现焊接电流i的恒定分布。图2b示出了根据本发明焊丝恒定熔化效率ab的控制或相应地恒定焊丝进给量v

平均

的控制。改变焊接电流i,从而能够实现基本恒定的平均焊丝进给量v

平均

。在图示中,除了平均焊丝进给量v

平均

之外,只有焊接电流i作为代表性的焊接参数pi给出。然而,实际上,焊接工艺是由多个焊接参数pi建立的,这些参数pi进行相应地改变,以保持熔化效率ab或相应地平均焊丝进给量v

平均

恒定。

36.图3显示具有i-控制器9的控制装置8的一个实施例。如果需要,在转换器16中对所测平均焊丝进给量v

平均

进行转换,与所测平均焊丝进给量v

平均

进行比较的消耗性焊丝5的期望熔化效率ab或相应的指定平均焊丝进给量v

指定平均

用作所述控制回路的命令变量。作为指定平均焊丝进给量v

指定平均

与所测平均焊丝进给量v

平均

之差的结果控制偏差δv被馈送给控制器,控制器在这里由积分控制器(i-控制器)9形成。相应的控制变量v

st

然后被馈送给受控系统15,在受控系统15处焊接参数pi被改变,使得控制变量、平均焊丝进给量v

平均

尽可能地与期望值相符。当然,在实际焊接过程中,干扰变量si作用于受控系统15。这些干扰变量涉及例如焊丝的自由焊丝长度(伸出量)、接触管距焊炬的距离(ctwd,接触末端到工作距离)、温度、焊炬4的倾斜角度、保护气体、杂质、焊接速度,以及更多。于是,根据本发明的控制装置8能够通过对焊接参数pi的对应调整或相应改变而使消耗性焊丝5的期望熔化效率ab保持恒定。控制回路中的i-控制器9使控制变量因而使平均焊丝进给量v

平均

达到目标值v

指定平均

,而不再剩有控制差异。通过在i-控制器9中对控制偏差δv进行积分,需要更长的调节时间,然而更长的调节时间在根据发明目的的应用中不会带来任何不利。

37.图4示出了控制装置8的另一实施例,其中,代替根据图3的i-控制器9,布置了比例积分控制器(pi-控制器)10。与i-控制器9相比,pi-控制器10稍微快一些。除了这些外,根据

图3的描述能应用于图4。

38.图5示出了现有技术焊接过程的平均焊丝进给量v

平均

、焊接电流i和焊接电压u的时间图,其中,焊接电流i保持基本恒定。相应地,改变其他焊接参数pi,这里是焊接电压u和平均焊丝进给量v

平均

,从而能够实现焊接电流i的期望恒定分布。在实际焊接过程中,需要多个焊接参数pi来建立焊接过程,这些焊接参数以工作点或焊接特性的形式存储,必须根据应用进行相应调整,以便能够实现期望的焊接结果。

39.图6现在示出了根据本发明的焊接过程的控制装置的控制变量v

st

、焊接电流i和焊接电压u的时间图,其中,消耗性焊丝5的熔化效率ab保持基本不变。平均焊丝进给量v

平均

的时间图中的水平线表示指定平均焊丝进给量v

指定平均

的目标值,其对应于消耗性焊丝5的期望熔化效率ab,并且要保持基本恒定。熔化效率ab对应于焊丝5每单位时间所熔化的材料的量,并且也可以由特定平均焊丝进给量v

指定平均

以等同的方式描述。在焊接速度均匀的前提下,在熔断效率ab恒定的情况下,获得均匀的焊缝厚度,或者在堆焊和增材制造的情况下,获得均匀的施加材料层厚度。在图示的例子中,焊炬距工件的距离(ctwd,接触末端到工作距离)例如作为干扰变量被减小,例如从10mm(时间点t1)至20mm(时间点t2),随后(从时间点t2开始)再次到10mm。通过相应地调节控制装置8的控制变量v

st

,控制器抵消该干扰变量,以便能够使控制变量保持恒定并因此使指定熔化效率ab或相应地焊丝进给量的期望目标值v

指定平均

保持恒定。随着从时间点t1开始增加ctwd,熔化效率ab会增加。为了抵消这种情况,控制器的控制变量v

st

即焊丝进给量规范逐步降低,焊接电流i也降低。因此,工作点被相应地改变,以便能够保持焊丝进给量的目标值。在作为干扰变量的ctwd随后从时间点t2开始减小时,控制装置的控制变量v

st

又逐步增加并且焊接电流增加,藉此能够将期望的控制变量保持恒定。因此,控制器的控制变量再次逐步增加并且焊接电流i增加或相应地工作点对应变动,以便能够保持焊丝5的熔化效率ab恒定。在图示的例子中,例如每100ms就发生控制变量v

st

的改变。平均焊丝进给量v

平均

在此以极大放大的比例显示。实际上,为了建立焊接过程,不仅需要所呈现的焊接参数pi,而且需要多个焊接参数pi,这些焊接参数必须进行相应调节,以便能够实现期望的焊接结果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1