焊接结构、不锈钢制焊接结构物、不锈钢制焊接容器以及不锈钢的制作方法

1.本发明涉及具有焊接间隙的焊接结构、不锈钢制焊接结构物、不锈钢制焊接容器以及不锈钢。

背景技术:

2.作为贮藏自来水、温水等的结构物,从其优异的耐蚀性、强度等出发,广泛使用了不锈钢。

3.作为这样的不锈钢结构体,广泛使用了铁素体系不锈钢。其可列举出耐蚀性中的耐应力腐蚀开裂性(耐scc性)优异,特别是作为电温水器、热泵型温水器的储热水罐,使用了铁素体系不锈钢。近年来,为了更舒适的沐浴环境的提议,将供热水压进一步高压化的期望在提高,与以往作为储热水罐体材料所使用的铁素体系不锈钢的代表例即sus444、sus445j1相比,有更高强度化的期望。

4.在专利文献1中,作为材料高强度化的例子,公开了添加cr、si、ni来提高强度的铁素体系不锈钢。

5.但是,该例只不过是铁素体系不锈钢,如果想要以铁素体系不锈钢进行高强度化,则如该文献1的实施例中所示那样变得需要添加24%cr且si和ni量也分别添加2%左右,不仅原料成本成为问题,而且铁素体系不锈钢特有的课题即韧性的降低在钢板的制造时、罐体等焊接结构物制造时也可能成为问题。

6.此外,就焊接结构物而言,不锈钢特有的间隙腐蚀成为课题。已知:间隙形状越窄,则间隙腐蚀越容易产生。此外,在焊接结构材的情况下,如果因焊接而产生回火氧化皮,则根据其氧化皮组成,容易进一步诱发间隙腐蚀。

7.在专利文献1中有上述记载,记载了下述事项:作为间隙结构,设定为7mm的间隙深度和最大间隙间隔为20μm以下;作为回火氧化皮,在无氩气背面保护(argon back gas shield)下距离焊接结合端部为1mm以内的焊接间隙部的氧化皮的平均cr比率以全部金属元素的比例计具有20质量%以上。

8.但是,在该例中提出的间隙结构极为狭窄,是间隙腐蚀非常容易产生的形状,进而以降低基体的耐蚀性的无氩气背面保护为前提,由此规定了形成焊接结合部间隙内回火氧化皮时的表面氧化被膜。

9.此外,在专利文献2中示出了下述事项:间隙结构为4mm的间隙深度和最大间隙间隔为30μm以下,作为回火氧化皮,在无背面保护下提高距离结合端部为2mm以内的间隙部氧化皮的平均cr比率。该例作为间隙结构也窄,并且在间隙内具有焊接结合部和回火氧化皮。

10.此外,在专利文献3中示出了提高奥氏体系不锈钢和铁素体系不锈钢的焊接部的方法。其是涉及下述的所谓异种材焊接部的专利文献:在壳体板、端面板为铁素体系不锈钢的情况下,填料(芯线)使用奥氏体系不锈钢,此外还有其相反的情况。但是,该案例仅规定了焊接金属部的金属组织,对其组成并未提及,而且也没有双相不锈钢的记述。

11.此外,在专利文献4中示出了与奥氏体系不锈钢的焊接部耐蚀性优异的铁素体系不锈钢。其也与专利文献3同样地是涉及下述的所谓异种材焊接部的专利文献:在壳体板、端面板为铁素体系不锈钢的情况下,填料(芯线)使用奥氏体系不锈钢,此外还有其相反的情况,但其中仅规定了铁素体系不锈钢的组成,也没有关于焊接间隙部的记述和双相不锈钢的记述。

12.现有技术文献

13.专利文献

14.专利文献1:日本特开2011-184732号公报

15.专利文献2:日本特开2009-185382号公报

16.专利文献3:日本特开平6-11193号公报

17.专利文献4:日本特开2010-202916公报

技术实现要素:

18.发明所要解决的课题

19.本发明作为贮藏自来水、温水等的结构物而涉及tig焊接部的耐蚀性优异的不锈钢制tig焊接结构物,目的是提供即使是具有焊接间隙部的焊接结构也能够抑制间隙腐蚀的焊接结构、使用了该焊接结构的不锈钢制焊接结构物、不锈钢制焊接容器以及用于它们的不锈钢。进一步优选为高强度的不锈钢制tig焊接结构物。

20.用于解决课题的手段

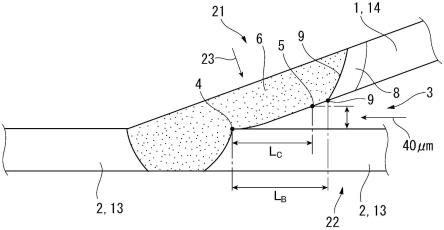

21.在将构件彼此焊接而得到的焊接结构中,将焊接金属部6与钢材(原材料)的边界称为结合部9,将钢材中的受到了热影响的部分(热影响部)也称为haz部8(参照图1)。

22.本发明的发明者们对于形成有具有焊接间隙部的焊接结构的不锈钢制的焊接结构物及容器的耐蚀性提高、进而对于用于实现上述这些的高强度不锈钢反复进行了深入研究。其结果得到了下述认识:首先,为了提高在焊接时产生的间隙部处的耐蚀性、即耐间隙腐蚀性,将焊接结构中的焊接金属部和其焊接间隙结构进行最优化。

23.具体而言,通过使在焊接不锈钢时产生的热影响部(haz)位于间隙腐蚀的影响外来避免腐蚀。

24.不锈钢一般存在下述倾向:在焊接热影响部(haz)处耐蚀性降低。特别是,就使用了双相不锈钢、奥氏体系不锈钢的焊接结构而言,根据材料的成分、焊接条件,有可能产生敏化。就铁素体系不锈钢中的添加了ti、nb等防止敏化的所谓稳定化元素的高纯度铁素体系不锈钢而言,通常见不到耐蚀性降低,但在省略了焊接时的保护气体时有可能耐蚀性会降低。作为其对策,施加了各种不锈钢组成的改良,通过使用该材料来进行改善。但是,在现实的焊接施工中由于线能量(热量输入)、施工上的不均等,有可能难以稳定地保证haz部的耐蚀性。

25.因此,对照材料也从焊接间隙部的结构出发对改善进行了研究。其结果是认识到下述事项:焊接部的腐蚀从结合部边界向钢材侧在2mm以内的haz部处产生;但是,如果将haz部从间隙内避开,则即使产生haz部处的腐蚀,也不会发生促进所谓的间隙腐蚀那样的自催化性的腐蚀,因孔蚀的贯通而引起漏水的可能变得极小;在产生间隙腐蚀的情况下,在比间隙宽度为40μm的位置更靠间隙侧产生间隙腐蚀,在比其更靠外侧不会产生间隙腐蚀。

26.如图1中所示的那样,焊接间隙部3是在焊接结构中在两个构件(图1的例子中为端面板13与壳体板14)之间形成间隙(焊接间隙部3)。将在间隙最深的部分处两个构件相接触的位置称为间隙最深部4。在间隙处,相距间隙最深部4的距离变得越远,则间隙宽度变得越大。将间隙宽度为40μm的位置称为宽度40μm位置5。如上所述,获知:如果焊接金属部6与原材料的边界部(结合部9)位于比宽度40μm位置5更靠外侧(间隙最深部4的相反侧),换言之,如果haz部8处的间隙宽度大于40μm,则能够抑制间隙腐蚀。

27.例如在图1中,对于构成焊接间隙部3的构件中的壳体板14,通过如上所述地调整结合部9与宽度40μm位置5的位置关系,能够发挥本发明的效果。详细情况将在下文叙述。

28.本发明的具有焊接间隙部的焊接结构在具有焊接间隙结构且期望优异的耐蚀性的情况下是有效的,其结构没有特别限定,但特别是在温水罐体的容器那样的情况下是有效的。

29.进而,还认识到:在进行焊接时,有时会使用焊接填料材,但此时通过使用低碳奥氏体系不锈钢,能够更加提高上述的焊接金属部的耐蚀性。认识到:低碳奥氏体系不锈钢由于包含大量提高耐蚀性的cr、ni,因此能够进一步提高焊接金属部的耐蚀性。

30.另一方面,针对对于供热水器等容器的高压化的期望,期望原材料的高强度化。双相不锈钢的特征在于,其是铁素体相与奥氏体相的复相组织,并且与一般的相同板厚的铁素体系不锈钢、奥氏体系不锈钢相比,从其冶金学特性出发通过晶粒被微细化,从而具有高强度。因此,与以往经常使用的铁素体系不锈钢相比,能够在不大量使用昂贵元素的情况下提供高强度的材料。对该双相不锈钢中高强度和能够抑制haz部耐蚀性降低的成分进行深入研究,得到了最佳的成分范围。

31.需要说明的是,双相不锈钢具有耐scc性也优异的特征。虽然没有铁素体系不锈钢那样的对于scc的免疫性,但由于比通用的奥氏体系不锈钢即sus304等更为优异从而被熟知。从这点出发,也能够适用于过去在利用sus304时因scc而出现漏水事例的储热水罐体。

32.根据以上的结果,完成了本发明,本发明的主旨如下所述。

33.[1]一种焊接结构,其特征在于,其是将第1不锈钢构件的端部与第2不锈钢构件的端部以外的部位进行焊接而具有焊接间隙部,其中,焊接线能量被施加于上述第1不锈钢构件的端部侧,上述第1不锈钢构件的端部侧的材料由焊接金属部来构成,从该焊接金属部与原材料的边界部至间隙最深部为止的长度lb与从间隙最深部至间隙宽度为40μm为止的间隙长度lc的关系满足lc《lb。

[0034]

[2]根据[1]所述的焊接结构,其特征在于,作为焊接时的焊接材,使用低碳奥氏体系不锈钢或双相不锈钢。

[0035]

[3]根据[1]或[2]所述的焊接结构,其特征在于,上述第1不锈钢构件和第2不锈钢构件中的一者或两者以质量%计含有c:0.001~0.050%、p:0.035%以下、s:0.01%以下、si:0.01~1.50%、mn:0.1%以上且低于8.0%、cr:20.0~26.0%、ni:0.5~7.0%、mo:0.1~4.0%、n:0.10~0.25%、v:0.01~0.30%、nb:0.001~0.300%、w:0.01~1.00%、cu:0.01~2.00%及al:0.001~0.100%,剩余部分由fe及杂质构成,满足以下(1)式,所述焊接结构的抗拉强度为700mpa以上。

[0036]

v+8w+5nb+n+5c≥0.50

ꢀꢀꢀ

(1)

[0037]

其中,v、w、nb、n、c设定为各个元素的含量(质量%)。

[0038]

[4]根据[3]所述的焊接结构,其特征在于,代替上述fe的一部分,进一步含有ti:0.005~0.300%、co:0.01~1.00%、ta:0.005~0.200%、zr:0.001~0.050%、hf:0.001~0.080%、sn:0.001~0.100%、sb:0.001~0.100%、b:0.0001~0.0050%、ca:0.0005~0.0050%、mg:0.0001~0.0030%及rem:0.005~0.100%中的1种或2种以上。

[0039]

[5]一种不锈钢制焊接结构物,其特征在于,具有[1]~[4]中任一项所述的焊接结构。

[0040]

[6]一种不锈钢制焊接容器,其特征在于,具有[1]~[4]中任一项所述的焊接结构,

[0041]

上述第1不锈钢构件为筒状的壳体板,上述第2不锈钢构件由压制成形的端面板来构成。

[0042]

[7]一种不锈钢,其特征在于,其在[1]~[4]中任一项所述的焊接结构、[5]所述的不锈钢制焊接结构物、[6]所述的不锈钢制焊接容器中的任一者中在上述第1不锈钢构件和第2不锈钢构件中的一者或两者中被使用,其以质量%计含有c:0.001~0.050%、p:0.035%以下、s:0.01%以下、si:0.01~1.50%、mn:0.1%以上且低于8.0%、cr:20.0~26.0%、ni:0.5~7.0%、mo:0.1~4.0%、n:0.10~0.25%、v:0.01~0.30%、nb:0.001~0.300%、w:0.01~1.00%、cu:0.01~2.00%及al:0.001~0.100%,剩余部分由fe及杂质构成,满足以下(1)式,所述不锈钢的抗拉强度为700mpa以上。

[0043]

v+8w+5nb+n+5c≥0.50

ꢀꢀꢀ

(1)

[0044]

其中,v、w、nb、n、c设定为各个元素的含量(质量%)。

[0045]

[8]根据[7]所述的不锈钢,其特征在于,代替上述fe的一部分,进一步含有ti:0.005~0.300%、co:0.01~1.00%、ta:0.005~0.200%、zr:0.001~0.050%、hf:0.001~0.080%、sn:0.001~0.100%、sb:0.001~0.100%、b:0.0001~0.0050%、ca:0.0005~0.0050%、mg:0.0001~0.0030%及rem:0.005~0.100%中的1种或2种以上。

[0046]

根据本发明,能够提供焊接间隙部的耐蚀性优异的焊接结构、不锈钢制焊接结构物、不锈钢制焊接容器以及不锈钢。

附图说明

[0047]

图1是表示焊接间隙部的结构的截面图。

[0048]

图2是表示焊接试验片的整体图的截面图。

具体实施方式

[0049]

以下,对本发明进行详细说明。

[0050]

本发明的发明者们对焊接间隙部的耐蚀性优异、进一步优选为高强度的高压容器和其不锈钢进行了深入开发,结果认识到以下情况。

[0051]

1.得到了下述认识:对于使用了不锈钢的焊接结构体的针对间隙腐蚀的高耐蚀化,通过焊接金属和其间隙结构的最优化来达成。图1是表示形成于焊接容器的端面板13与壳体板14的焊接接合部的焊接间隙部3的图。壳体板14(以下也总称为第1不锈钢构件1)的端部与端面板13(以下也总称为第2不锈钢构件2)的端部以外的部位被焊接。焊接线能量23从焊接间隙部3的壳体板14的一侧起被施加于壳体板14(第1不锈钢构件1)的端部侧。其结

果是,在焊接间隙部3的焊接结构中,第1不锈钢构件1(壳体板14)的端部侧的材料成为由焊接金属部6来构成。具体而言,如图1的表示焊接间隙部的结构的截面图中所示的那样,将从焊接金属部6与原材料的边界部(结合部9)至间隙最深部4为止的长度设定为lb,将从间隙最深部4至宽度40μm位置5为止的间隙长度设定为lc,对该关系和耐间隙腐蚀性的关系进行了详查。

[0052]

作为腐蚀试验,设定为:用cl-:600ppm、cu

2+

:2ppmcu

2+

试验液以80℃、氧吹入进行两周连续浸渍。另外,试验液在一周后进行了更换。

[0053]

其结果认识到:通过制成使焊接的haz部8不位于间隙部(比宽度40μm位置5更靠间隙最深部4侧)那样的结构,从而能够避免间隙腐蚀。其通过从焊接金属部6与原材料的边界部(结合部9)至间隙最深部4为止的长度lb与从间隙最深部4至宽度40μm位置5为止的间隙长度lc的关系满足lc《lb来获得。已知间隙腐蚀有可能在间隙宽度比40μm窄的情况下产生,但还弄清楚了:在间隙宽度比40μm宽的部位,即使是haz部8也不会产生间隙腐蚀。因此,即使是在双相不锈钢焊接部的haz部产生了耐蚀性降低的情况下,只要满足lc《lb,则即使在haz部的表层处产生了孔蚀,由于是不会产生间隙腐蚀的位置,因此也至少可以避免自催化性地进行腐蚀的间隙腐蚀,能够避免因漏水而引起的损伤。

[0054]

2.如上所述,在图1中,对于构成焊接间隙部3的构件中的壳体板14(第1不锈钢构件1)的端部侧的构件,只要调整结合部9与宽度40μm位置5的位置关系,则即使端面板13(第2不锈钢构件2)的haz部存在于靠近间隙最深部的位置处,也能够发挥本发明的效果。另外,在构成焊接间隙部3的端面板13(第2不锈钢构件2)中也存在haz,但其位置成为间隙最深部附近。即使是在产生了间隙腐蚀的情况下,由于间隙腐蚀一般主要在40μm位置5的间隙附近进行,因此对端面板13的haz部的影响小。

[0055]

3.上述的具有耐间隙腐蚀性优异的焊接间隙部的焊接结构能够普遍适用于要求耐间隙腐蚀性的一般的不锈钢制焊接结构物。特别是在由壳体板和端面板构成的温水罐体那样的不锈钢制焊接容器中是适宜的。在图1中所示那样的在焊接容器的端面板13与壳体板14的焊接接合部形成有焊接间隙部3的焊接容器中,焊接间隙部3的壳体板14侧为间隙部外侧21,焊接间隙部3的端面板13侧为间隙部内侧22。

[0056]

4.认识到:在焊接时有时会使用焊接填料材,但此时通过使用低碳奥氏体系不锈钢或双相不锈钢,能够更加提高上述的焊接金属部6的耐蚀性。低碳奥氏体系不锈钢由于包含大量使焊接时的腐蚀速度降低的ni,因此能够进一步提高焊接金属部6的耐蚀性。具体而言,一般的低碳奥氏体系不锈钢的焊接填料材的y309l的概略组成为cr:24%、ni:约13%,因此能够相对地提高焊接金属部6的耐蚀性。此外,关于作为焊接材的双相不锈钢,特别是在壳体板、端面板中使用双相不锈钢的情况下,从焊接金属部6的耐蚀性以及强度的方面出发是适宜的。具体而言,一般的双相不锈钢的焊接填料材的ys2209的概略组成为cr:约22%、ni:约9%、mo:约3%、n:0.1%。

[0057]

5.针对这些焊接结构物及容器的高压化期望,作为高强度不锈钢,优选抗拉强度设定为700mpa以上的材料,作为该材料,双相不锈钢作为适宜者,通过其成分最优化来显现出高强度化的可能性。具体而言,v、w、nb、n、c对于抗拉强度特别有效,作为其成分按照以下式子那样进行最优化。

[0058]

v+8w+5nb+n+5c≥0.50

[0059]

其中,v、w、nb、n、c设定为各个元素的含量(质量%)。

[0060]

需要说明的是,作为本发明中的高压容器用高强度不锈钢,将双相不锈钢作为适宜者,但双相不锈钢由于压制成形性低劣,因此向所要压制成形的端面板的加工根据其形状有可能无法加工。该情况下,优选变更为适合于双相不锈钢的端面板形状,但模具的变更需要试制时间和模具更换的费用。还认识到:作为避免上述情况的手段之一,通过对端面板使用以往那样通用的铁素体系不锈钢或奥氏体系不锈钢,能够实现高压容器的高压化和容器的制造性改善。这由于就端面板而言通过压制成形而一般为碗型的形状,因此根据其形状可耐受高压力,即使是仅端面板设定为通用的铁素体系不锈钢或奥氏体系不锈钢,也能够保证作为高压容器的要求性能。需要说明的是,这里的铁素体系不锈钢、奥氏体系不锈钢设定为具有与高压容器的内容物相应的耐蚀性。具体而言,在自来水的温水储水的情况下,优选sus444、sus445j1/j2、sus315j1/j2。当然,在不需要高强度的情况下,对于第1不锈钢构件和第2不锈钢构件中的任一者,都可以使用铁素体系不锈钢、奥氏体系不锈钢。

[0061]

接下来,对本发明的焊接结构中的第1不锈钢构件和第2不锈钢构件的优选的成分组成、本发明的不锈钢的成分组成进行详细说明。

[0062]

首先,本钢优选制成具有双相组织的不锈钢。通过制成双相组织,从而利用晶粒微细化以及复相组织化的效果,可得到高强度的材料。另外,对于进一步的高强度化,如上所述通过添加适当量的v、w、nb、n、c,可得到700mpa以上的高强度材。

[0063]

c是有助于高强度化的元素之一。但是,过量的添加会使耐晶界腐蚀性及加工性降低。因此,c的含量更优选为0.001%~0.050%。优选下限为0.005%,上限为0.040%,更优选下限为0.008%,上限更优选为0.030%。

[0064]

n与c同样地对高强度化的贡献大。但是,其也与c同样地过量添加会使耐晶界腐蚀性、加工性降低。因此,n的含量设定为0.10%~0.25%。优选下限为0.12%,上限为0.22%,更优选下限为0.15%,上限更优选为0.20%。

[0065]

nb已知作为c、n的稳定化元素来抑制焊接部的晶界腐蚀,还已知提高原材料的强度。另一方面,过量的添加还有可能会产生过度地提高强度而使加工性降低的问题,此外存在成本也上升的问题。因此,nb的含量设定为0.001~0.300%。优选下限为0.002%,上限为0.200%,更优选下限为0.003%,上限为0.100%。

[0066]

v不仅通过与上述的nb的复合添加而有助于高强度化,而且还具有改善耐蚀性的作用。但是,v的过度的添加会使加工性降低,而且耐蚀性提高效果也饱和。因此,其添加量设定为0.01~0.30%。优选下限为0.05%,上限为0.25%,更优选下限为0.10%,上限为0.20%。

[0067]

对其他元素进行描述。

[0068]

si是作为脱氧元素而言重要的元素,对于耐蚀性、耐氧化性的提高也是有效的。过量的添加会使制造性降低。因此,si的含量设定为0.01~1.50%。另外,si如上所述是用于脱氧的必需元素,因此优选含有0.05%以上。si含量更优选下限为0.10%,上限为1.10%。

[0069]

mn是作为奥氏体稳定化元素对于双相不锈钢而言重要的元素,但如果过量地添加,则变得容易生成成为腐蚀起点的mns,使耐蚀性降低。因此,将mn的含量设定为0.1%以上且低于8.0%。更优选的是,下限为1.0%,上限为6.0%。

[0070]

p不仅使焊接性、加工性降低,而且还容易产生晶界腐蚀,因此需要抑制得较低。因

此,将p的含量设定为0.035%以下。更优选下限为0.001%,上限为0.02%。

[0071]

s会生成cas、mns等成为腐蚀起点的水溶性夹杂物,因此需要降低。因此,s的含量设定为0.01%以下。但是,过度的降低会导致成本的恶化。因此,s的含量更优选下限为0.0001%,上限为0.005%。

[0072]

cr是在确保不锈钢的耐蚀性的方面最重要的元素,进而具有使铁素体组织稳定化的效果。但是,过量的添加会使加工性、制造性降低,并且原料成本也增加。因此,cr的含量设定为20.0%~26.0%。更优选下限为21.0%,上限为25.0%。

[0073]

mo对于钝态皮膜的修补具有效果,是对于提高耐蚀性而言非常有效的元素。此外,mo通过与cr同时含有,具有提高耐孔蚀性的效果。但是,如果过量添加mo,则加工性显著降低,成本变高。因此,mo的含量设定为0.1~4.0%。优选下限为0.2%,上限为3.0%。

[0074]

cu一般不仅使活性溶解速度降低,而且具有促进再钝态化的效果。但是,过度的添加时cu还有可能促进腐蚀。因此,cu设定为0.01~2.00%。更优选的是,下限为0.10%,上限为1.50%。

[0075]

ni不仅使奥氏体组织稳定化,还具有抑制活性溶解速度的效果。但是,ni的过量添加会使加工性降低,而且提高原料价格。因此,ni的含量为0.5%~7.0%,更优选下限为0.8%,上限为6.0%。

[0076]

w具有提高耐蚀性的效果。但是,过度的添加会引起成本增加、加工性的降低。因此,w设定为0.01~1.00%。

[0077]

al作为脱氧元素是重要的,此外还具有控制非金属夹杂物的组成而将组织微细化的效果。但是,al的过量的添加会导致金属精炼时的非金属夹杂物的粗大化,还有可能成为制品瑕疵发生的起点。因此,al含量设定为0.001%~0.100%。更优选下限为0.007%,上限为0.080%。

[0078]

本发明的不锈钢的剩余部分由fe及杂质构成。代替上述fe的一部分,也可以进一步含有下述任选元素。以下记载任选元素的范围。

[0079]

ti是在将c、n固定、抑制焊接部的晶界腐蚀来提高加工性的方面非常重要的元素。然而,ti与al同样会阻碍焊接部的氧化皮膜的均匀化,成为制造时的表面瑕疵的原因。因此,将ti含量的范围设定为0.005%~0.300%。更优选下限为0.010%,上限为0.200%。

[0080]

co是用于提高钢的韧性和耐蚀性而言有效的元素,但co是昂贵的元素,过量的添加会使成本增加。因此,co含量设定为0.01%~1.00%。更优选下限为0.02%,上限为0.50%。

[0081]

sn及sb不仅改善耐间隙腐蚀性,而且还具有腐蚀发生时的溶解速度抑制效果,因此根据需要来添加其中的一种或两种。但是,过度的添加会使加工性降低,而且耐蚀性提高效果也饱和,因此其含量分别优选设定为0.001~0.100%。更优选下限为0.005%,上限为0.050%。

[0082]

zr与v同样地不仅改善耐间隙腐蚀性,而且还具有作为c、n的稳定化元素的效果,因此根据需要来添加。但是,zr的过度添加会使加工性降低,而且耐蚀性提高效果也饱和。因此,zr的含量优选设定为0.001%~0.05%。更优选下限为0.005%,上限为0.03%。

[0083]

hf与zr同样是强有力的氮化物生成元素,是具有晶粒微细化效果的元素。但是,hf是昂贵的元素,使成本上升。因此,hf设定为0.001%~0.080%。优选下限为0.003%,上限

为0.010%。

[0084]

b是对于二次加工脆性改善而言有效的晶界强化元素,因此根据需要来添加。但是,过度的添加会将铁素体固溶强化而成为延展性降低的原因,因此在添加b的情况下设定为0.0001%~0.0050%。更优选下限为0.0002%,上限为0.0020%。

[0085]

ta具有提高耐蚀性的效果。但是,过度的添加会产生成本上升、加工性的降低。因此,ta设定为0.005~0.200%。

[0086]

ca是对炼钢工序中的脱硫而言有效的元素。但是,过度的添加会导致耐蚀性的降低、制造性的恶化。因此,ca设定为0.0005~0.0050%。

[0087]

mg将组织微细化,对于加工性、韧性的提高也具有效果。但是,过度的添加会使成本、制造性恶化。因此,mg设定为0.0001~0.0030%。

[0088]

rem是改善钢的热加工性的元素,但另一方面,过量的含有反而会使热加工性及韧性降低。因此,在添加rem的情况下为0.005~0.100%。其中,rem的含量设定为la、ce等镧系元素系稀土类元素的含量总和。

[0089]

需要说明的是,本发明的技术特征在于焊接部的结构和其中使用的不锈钢。因此,本说明书中虽然以储热水罐体为例进行了列举,但并不限于此,可适用于实施了焊接且由端面板和壳体板来构成的所有不锈钢制容器。此外,被焊接材的板厚t没有特别限定,可以在一般所使用的薄板材料0.4~5mm的范围内适当决定。另外,该板厚并不限于所述内容。

[0090]

实施例

[0091]

《实施例1》

[0092]

为了得到上述认识,首先对焊接间隙部处的焊接金属的结构和耐间隙腐蚀性进行了评价。

[0093]

试验材料是利用实验室真空熔化炉将表1中所示那样的三个钢种进行熔炼,通过轧制和热处理来制造0.8mm厚的实验室冷轧板。

[0094]

[表1]

[0095][0096]

焊接试验片使用下述试验片:将上述试验材料的表面用#600砂纸进行湿式研磨精加工处理后,切断成40mm宽度

×

200lmm(第2不锈钢构件2)和55mm宽度

×

200lmm(第1不锈钢

构件1)。为了制作间隙的开口角,在该宽度为55mm的材料(第1不锈钢构件1)中的15mm的位置处进行弯曲加工,如图2那样与40宽度的平板(第2不锈钢构件2)进行组合,将弯曲加工材(第1不锈钢构件1)的端部11与板材(第2不锈钢构件2)的平面部(端部以外的部位12)进行tig焊接。此时通过调整弯曲加工处的角度,从而间隙宽度成为40μm的间隙深度(间隙最深部4与40μm位置5的距离lc(参照图1))为约0.8~3mm。焊接材使用了市售的309l以及ys2209。

[0097]

如图2中所示的那样,对第1不锈钢构件1的端部11侧施加线能量(焊接线能量23)。关于焊接条件,进给速度设定为50cm/分钟,保护使用ar,焊炬侧的流量为15l/分钟、延时气体(gas after welding)固定为20l/分钟,背面的气体在实施保护时流量设定为5l/分钟。电流值在50~120a进行变化,使焊接金属部6的长度变化,调整结合部9的位置(参照图1)。将此时的焊接间隙部的截面形状示意图示于图1中。如该图那样,在第1不锈钢构件1的端部侧,将从焊接金属部6与原材料的边界部(结合部9)至间隙最深部4为止的长度规定为lb,将从间隙最深部至宽度40μm位置5为止的长度规定为间隙长度lc,对该值进行比较。

[0098]

耐蚀性评价试验片是从所述材料沿焊接长度方向切断成20mm的大小。切断端面实施了#600的金刚砂湿式研磨处理。为了仅将间隙面侧暴露于试验环境中,作为容器而相当于外表面侧的焊炬侧焊接金属部用耐热硅树脂进行了涂敷。作为腐蚀试验液,使用了下述试验液:除了使用nacl以外,还使用cucl2试剂作为氧化剂,按照使cl-成为600ppm、cu

2+

成为2ppmcu

2+

的方式进行调整。另外,cu

2+

是为了调整环境的氧化性而添加的,2ppm的浓度是模拟了一般的温水环境的浓度之一。浸渍条件设定为以80℃、氧吹入进行两周连续浸渍。另外,试验液在一周后进行了更换。

[0099]

试验后的孔蚀及间隙腐蚀深度通过使用了光学显微镜的焦点深度法进行测定。另外,孔蚀及间隙内的腐蚀测定是将焊接金属部刮削,将间隙部开放后来进行。孔蚀及间隙腐蚀最大测定10个点,将其最大值设定为最大腐蚀深度。将此时的最大腐蚀深度为50μm以下的情况设定为合格(a),将除此以外的情况设定为不合格(x)。最大腐蚀深度低于20μm的情况设定为特别良好(s)。

[0100]

将上述的实验结果记于表1的条件1-1~1-19中。

[0101]

首先,将使用了相当于sus821j1的钢的结果示于其中的1-1~15中。在不使用焊接填料的情况下,在从焊接金属部6与原材料的边界部至间隙最深部4为止的长度lb大于从间隙最深部4至宽度40μm位置5为止的间隙长度lc、即满足lc《lb的条件1-1及1-3的情况下,腐蚀深度为30μm左右,为作为基准的50μm以下,显示出良好的结果。另一方面,就不满足lc《lb的条件1-2而言,腐蚀深度为88μm而超过基准,成为耐蚀性低劣的结果。

[0102]

进而,在使用了309l作为焊接填料的情况下,就满足lc《lb的条件即条件1-4~7而言,腐蚀试验中的腐蚀深度显示为50μm以下。另一方面,就不满足lc《lb的条件1-8、9而言,腐蚀深度成为超过基准值的值。

[0103]

此外,即使是在使用了ys2209作为焊接填料的情况下,就满足lc《lb的条件即条件1-10~13而言,腐蚀试验中的腐蚀深度也显示为50μm以下。另一方面,就不满足lc《lb的条件1-14、15而言,腐蚀深度成为超过基准值的值。

[0104]

将作为钢种而使用了相当于sus445j1的钢及相当于sus315j2的钢的结果示于1-16~19中。就以与使用了焊接填料的1-4及1-8相同的条件制作试验片而得到的结果而言,

与之前的结果同样地,就满足lc《lb的1-16和18而言,腐蚀试验中的腐蚀深度显示为50μm以下。另一方面,就不满足lc《lb的条件1-17、19而言,腐蚀深度成为超过基准值的值。

[0105]

此外,对于任一条件,关于间隙部内侧22的构件即第2不锈钢构件2,在焊接间隙部3处也都未观察到间隙腐蚀。

[0106]

《实施例2》

[0107]

接下来,对使用了高强度不锈钢的情况下的实验结果进行记载。

[0108]

将表2中所示的成分的不锈钢利用实验室真空熔化炉进行熔炼,通过轧制和热处理来制造0.8mm厚的实验室冷轧板。此外,表2的no.2-9是cr含量低、脱离作为“不锈钢”的范畴的成分。

[0109]

[表2]

[0110][0111]

[表3]

[0112][0113]

以该试验材料0.8mm厚度来制作jis z 2241:1998中的标准5号试验片,在该标准内实施拉伸试验,导出其抗拉强度。

[0114]

表2中记载这些成分和其抗拉强度mpa、以及由成分v、w、nb、n、c导出的(1)式左边:v+8w+5nb+n+5c的值。由此,在(1)式满足基准值即0.50以上的no2-1~7及2-9、2-12~15的情况下,显示出抗拉强度超过700mpa。另一方面,就各成分虽然满足规定值但不满足(1)式的no2-8、不满足n及(1)式的no2-10、不满足v、w、nb及(1)式的no2-11(参考例)而言,不满足抗拉强度的基准。

[0115]

使用这些材料,按照成为与表1的1-4相同的焊接形状的方式进行焊接,制作其焊接间隙试验片。焊接填料也同样地使用了309l和ys2209。进而,将这些焊接间隙试验片供于与上述相同条件的腐蚀试验。将其结果示于表3中。由于其焊接形状满足lc《lb,因此如果材料的组成为基准范围,则不论焊接填料如何,腐蚀试验后的腐蚀深度也为基准即50μm以下,得到良好的结果。另一方面,就对耐蚀性的贡献大的cr低于下限、脱离作为“不锈钢”的范畴的2-9(比较例)而言,腐蚀试验中的腐蚀深度超过基准的50μm,成为耐蚀性低劣的结果。

[0116]

如以上那样,弄清楚了:通过根据本发明而将焊接间隙组成及结构进行优化,从而能够提供焊接间隙部的耐蚀性优异的焊接结构物以及容器,进而针对高压化的期望能够提供适宜的高强度不锈钢。

[0117]

作为本发明的焊接结构物及高压容器(焊接容器),不仅可以适宜地用于上述的热泵式温水器等中使用的储热水罐体,还可以适宜地用于像储存水或热水的各种储水/储热水及保管其他液体的罐或槽那样具备具有端面板和壳体板的焊接部的所有容器。此外,还

适合于换热器等具有焊接间隙结构且要求耐间隙腐蚀性的用途。作为用于容器的高压化的高强度不锈钢,例示出了将成分优化的双相不锈钢,但只要是抗拉强度为700mpa以上、并且控制了焊接间隙部的形状,则即使是其他的高强度不锈钢也可以适用。

[0118]

符号的说明

[0119]1ꢀꢀꢀ

第1不锈钢构件

[0120]2ꢀꢀꢀ

第2不锈钢构件

[0121]3ꢀꢀꢀ

焊接间隙部

[0122]4ꢀꢀꢀ

间隙最深部

[0123]5ꢀꢀꢀ

40μm位置

[0124]6ꢀꢀꢀ

焊接金属部

[0125]8ꢀꢀꢀ

haz部

[0126]9ꢀꢀꢀ

结合部

[0127]

11

ꢀꢀ

端部

[0128]

12

ꢀꢀ

端部以外的部位

[0129]

13

ꢀꢀ

端面板

[0130]

14

ꢀꢀ

壳体板

[0131]

21

ꢀꢀ

间隙部外侧

[0132]

22 间隙部内侧

[0133]

23 焊接线能量

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1