半导体器件的接合构件的制作方法

本发明涉及用于接合半导体器件与兼有电极的散热基板等基板的接合构件。

背景技术:

1、世界各国中电动车(例如电动汽车。ev:electric vehicle)逐渐普及。在此情况下,为了用于其电动机的控制装置等,实现了使用了si半导体器件或者sic半导体器件的逆变器等的小型化和高性能化。

2、在绝缘栅双极型晶体管(igbt:insulated gate bipolar transistor)等小型且高性能的半导体组件的igbt中,为了将半导体器件中大量产生的热散热并冷却,需要向兼有电极的散热基板释放。构成半导体器件(需要说明的是,大多数情况下,在半导体器件的接合面设有兼具电极和接合层的ni层等)的si、sic、gan的线膨胀系数小至4~6ppm/k的范围。另一方面,构成兼有电极的散热基板的cu的线膨胀系数大至17ppm/k。如果考虑自半导体器件的散热效率,期望作为放热体的半导体器件中无任何夹设地直接接合兼有电极的散热基板。另外,为了进行这样的接合,还开发了高真空加压加热法的技术。然而,半导体器件与散热基板的材质不同,另外,如上述,两者的线膨胀系数存在较大差异。公知的事实是,igbt等工作时如果产生热,则半导体器件与兼有电极的散热基板的接合部中产生热应力,使两者剥离,直接接合半导体器件与兼有电极的散热基板尚未达到实用化。现状如下:通过将半导体器件与兼有电极的散热基板用具有一定厚度、且具有柔软性的焊料接合,从而使该热应力缓和。由于10μm以下的厚度时应力缓和的能力不足,因此,使用了用30~300μm(大多数情况为50~150μm)的厚度的焊料接合有两者的制品。特别是放热大的igbt等中,接合半导体器件与兼有电极的散热基板的接合(bonding)技术是重要的。

3、安装于igbt等的半导体器件的兼有电极的散热基板中需要通电功能,因此,主要使用了由cu或cu合金形成者。然而,用pb系、sn系的焊料将半导体器件接合在由厚且大型的cu板形成的兼有电极的散热基板上的情况下,igbt等工作时半导体器件中如果产生热,则存在由于线膨胀系数差而两者剥离的问题。作为其对策,量产有如下产品:通过用各种方法(还包括使用了具有高耐热性和高导热率的agcusnti等的ag硬钎焊)将薄的cu箔粘附于陶瓷基板的上下表面而使兼有电极的散热基板的表观上的线膨胀系数降低至7~10ppm/k的dbc(直接粘合铜(direct bonded cupper))与半导体器件通过用pb系、sn系的焊料接合从而使最高工作温度为150℃的产品。另外,还报道了,通过对焊料的种类下工夫,从而使最高工作温度为175℃的igbt。然而,使工作温度上升至其以上时存在限度。另外,如果相对于陶瓷的厚度减薄cu箔,则dbc的线膨胀系数降低,但存在导热率变低的问题。近年来,开发出了粘附有厚的cu的dbc以改善导热率,但如果加厚cu,则dbc的线膨胀系数成为接近于cu的线膨胀系数的值,利用焊料的接合中,由于热应力而引起剥离。此外,还有将电极部与绝缘部分离的方法,但难以用焊料接合厚且大型的cu板与陶瓷基板。另外,陶瓷与冷却器的接合中使用了作为柔软的树脂剂的热脂。然而,树脂剂的导热率为非常低的0.1~1w/m·k,因此,有将半导体器件的两面冷却的方式中必须进行散热的限制。

4、近年来,用焊料的应对开发盛行,但即使使用熔点为高温至200℃以上的pb系、sn系的焊料,在200℃的热循环试验中也产生问题。另外,即使是熔点为356℃的au焊料,225℃的热循环试验中也产生同样的问题。可知这些原因在于,如果进行200℃以上的热循环试验,则焊料的组织结构大幅变化且劣化。

5、因此,推进了代替焊料的新的接合构件的开发。这样的接合构件的代表性例子之一有使用纳米ag颗粒(纳米尺寸的ag颗粒)的情况。如果使用纳米ag颗粒,则期待可以得到如下特性:可以在200℃左右的较低温度下将半导体器件与兼有电极的散热基板接合,导热率高至200w/m·k以上,接合后的熔点也高至960℃。例如,非专利文献1-3中记载了如下现象:纳米ag颗粒由于其表面活性而在低于基体材料的熔点的温度下进行烧结(低温烧结)。然而,专利文献2中报道了,将烧结有纳米ag颗粒的接合构件在250℃下放置的热工试验中特性大幅降低。非专利文献3中,对于将纳米ag颗粒作为接合材料使用的功率半导体组件,由重复了冷却至-40℃的冷却与加热至125℃的加热的热循环试验的结果,认为得到了与使用焊料作为接合材料的情况同等程度的可靠性。然而,该接合构件中,存在有由纳米ag颗粒生长的二次颗粒未被烧结的部分(二次颗粒的未烧结部)、空穴。因此,无法得到充分的强度,如果进行达到300℃的热循环试验,则容易产生以晶界为起点的裂纹、缺口,难以实现最高工作温度达到300℃的半导体器件。

6、一般的ag粉末的烧结开始温度为450℃以上。如果对ag粉末施加30mpa的载荷并加热至900℃进行烧结,则可以形成具有与纯ag板等同的导热率(420w/m·k)的烧结体。如果在比其还低压下进行烧结,则空穴内在的量增加。空穴的内在量与导热率存在相关性。纳米ag颗粒极微细,因此,认为被均匀地烧结,但严格来说还存在大量微空穴。另外,使接合温度为300℃的烧结体中,认为导热率成为250w/m·k,考虑其是部分地推进二次颗粒的烧结的结果。另一方面,还认为在该烧结体中产生大的空穴。例如,制作好的烧结体的导热率为200w/m·k的情况下为1-(200/420)=0.52,导热率降低52%,其反映了由于烧结不足而52%的二次颗粒的未烧结部与微空穴内在。另外,导热率为250w/m·k的情况下为1-(250/420)=0.40,导热率降低40%,其反映了由于烧结不足而除40%的二次颗粒的未烧结部与微空穴之外,还存在比微空穴大的空穴。认为其成为热工试验、热循环试验中纳米ag接合构件疲劳劣化的原因。此外,作为在工作温度低的igbt中也未推进纳米ag颗粒的使用的原因,是由于纳米ag颗粒的价格高于au(非常昂贵至ag计价的50~100倍)、今后也无价格大幅降低的可能性。

7、现有技术文献

8、专利文献

9、专利文献1:日本专利第6834979号说明书

10、专利文献2:日本特开2013-229474号公报

11、专利文献3:日本特开2019-36603号公报

12、专利文献4:日本特开2019-79960号公报

13、非专利文献

14、非专利文献1:菅沼克昭等人,"下一代功率半导体安装的要素技术与可靠性",2016年5月31日,cmc publishing co.,ltd.

15、非专利文献2:平塚大祐等人,"能进行功率半导体的高温工作的接合材料和烧结接合技术",株式会社东芝,vol.70,no.11,2015,p.46-49,2015年11月

16、非专利文献3:守田俊章,"使用了ag纳米颗粒的高耐热低热阻无pb接合技术与功率半导体组件安装中的展开",2008年12月,大阪大学大学院工学研究科

17、非专利文献4:八坂慎一等人,"以接合材料的评价为目的的功率循环试验",2016年10月1日,神奈川县产业技术中心

18、非专利文献5:两角朗等人,"功率半导体组件中的可靠性设计技术",2001年2月10日,富士电机株式会社

19、非专利文献6:山口浩二等人,"车载用半导体制品的品质·可靠性的集成技术",2011年3月10日,富士电机株式会社

技术实现思路

1、发明要解决的问题

2、本发明人在专利文献1中提出了新的接合构件。其是在半导体器件不发生破坏的条件下、用ag、cu、和au中的至少1种和sn,利用液相扩散法(包括液相烧结法、反应烧结法、过渡烧结法、溶浸烧结法)将半导体器件与兼有电极的散热基板接合而成的。该接合构件中,将液相扩散时形成的空穴用于在半导体器件与兼有电极的散热基板之间产生的热应力的缓和。该接合构件中,通过使用将ag等和sn作为主成分的合金,从而避免空穴的存在所导致的导热率的降低、将空穴作为起点引起的破坏。

3、具体而言,该接合构件由将ag、cu和au中的至少1种以及sn作为主成分、熔点为500℃以上的合金形成,在内部具有总体积为整体的5%以上且40%以下的多个空穴(孔隙)。该接合构件是主要出于接合大型的半导体器件与兼有电极的散热基板的目的而开发的。专利文献1中,例如,利用将ag与sn的粉末作为主成分、在非氧化气氛中加热至300℃且施加1mpa的压力5分钟的液相扩散法,使sn熔融并扩散至ag板材(包含空穴)的内部,将半导体器件与兼有电极的散热基板接合。另外,配置对ag板材的两面分别实施了镀sn处理的sic半导体器件和实施了镀sn处理的兼有cu电极的散热基板,制作层叠体,在非氧化气氛下加热至300℃且施加1mpa的压力5分钟,从而使sn熔融,使其扩散于ag板材(包含空穴)的内部,将半导体器件与兼有电极的散热基板接合。

4、专利文献1中记载的接合构件具有如下优异的特性:进行了将冷却至-40℃的冷却和加热至300℃的加热重复300次的热循环试验后的导热率为120w/m·k以上、电导率为50%iacs以上。认为这是由于,由存在于接合构件的内部的空穴(孔隙)而使热应力缓和。

5、以往,为了评价接合构件的特性,进行如下试验:在烘箱中放入将半导体器件与兼有电极的散热基板用接合构件接合而成的试验片并加热的热工试验、每隔30分钟重复进行加热和冷却的热循环试验。然而,实际的igbt中的半导体器件工作时的温度上升根据通电而在几秒内引起,通过利用烘箱的加热而接合部的温度急剧上升。因此,重现在半导体器件与兼有电极的散热基板之间的通电所导致的温度上升,以重复几秒内的加热和几十秒内的冷却的功率循环试验进行评价的方法接近于实际情况。因此,特别是在假定工作温度高的半导体组件的情况下,即使在放入烘箱并加热的热保持试验、热循环试验中合格、在功率循环试验中也会变得不合格的情况受到重视。如上述,专利文献1中记载的接合构件具有如下优异的特性:热循环试验后的导热率为120w/m·k以上、电导率为50%iacs以上,但此次,如果进行重复加热至300℃的加热和冷却至25℃的冷却的功率循环试验,则其发生疲劳劣化,导热率、电导率降低。进而可知引起接合部的龟裂、破坏。

6、本发明想要解决的课题在于,提供:能用于将半导体组件的最高工作温度达到300℃的半导体器件与兼有电极的散热基板接合、对于在半导体器件与兼有电极的散热基板之间的通电也具有充分的耐性的接合构件。

7、用于解决问题的方案

8、以往,接合构件的熔点被视为耐热性的指标,但本发明人发现:pb系、sn系、au系焊料中,虽然熔点为200℃以上,但是在低于200℃以上熔点的温度下进行热工试验时,材料的组织结构发生变化而劣化,另外,热工试验前后的接合强度被视为指标,但仅作为参考值,由这些焊料接合的构件之间若存在线膨胀系数差,则劣化变得更大。另外,如非专利文献2中记载,即使为烧结有熔点为960℃以上的纳米ag颗粒的构件,引起源自225℃的功率循环试验中由于未烧结而产生的二次颗粒的未烧结部和微空穴的劣化。进而,如上述,专利文献1中记载的接合构件在300℃的功率循环试验中也暴露了问题。因此,它们无法成为应对在300℃下工作的半导体器件的接合构件。此外,进行了各种发明,但没有发现能用于接合最高工作温度达到300℃的半导体器件者(例如专利文献3、4)。

9、另外,为了将半导体器件中产生的热效率良好地释放至兼有电极的散热基板,接合构件的导热率必须充分高。为了内置于电动车等的马达中,示出将igbt的大小小型化至初始模型的十分之一左右的开发目标。另外,半导体器件本身也被小型化至以往的五分之一左右。认为使用高温pb系焊料作为接合构件的半导体组件中的半导体器件的最高工作温度最大达到175℃,但通常为150℃左右。

10、pb系焊料的目录值的导热率为约23w/m·k(基于本发明人的实测值为20w/m·k)。半导体器件中产生的热成为以往的2倍,另外,如果假定通过以往的五分之一的接合面(半导体器件与接合构件的抵接面)释放该热,则新的接合构件所需求的导热率的值至少成为20w/m·k×2×5=×200w/m·k。其与使用了纳米ag颗粒的接合构件的导热率基本相同。如上述,迄今为止的接合中,大多评价了热工试验、热循环试验后的接合强度,但本发明中将igbt等中实际所需的、功率循环试验后的导热率为200w/m·k以上作为特征。

11、如上述,由于半导体器件与兼有电极的散热基板的线膨胀系数之差较大,因此,在两者之间产生热应力。如果仅考虑热应力是源自线膨胀系数之差而产生的,则认为接合构件的焊料、纳米ag的线膨胀系数为在半导体器件与兼有电极的散热基板之间的值是优选的。然而,以往,由具有比cu还大的线膨胀系数的焊料使热应力缓和,用厚度10μm以上的焊料将半导体器件与兼有电极的散热基板接合。另外,高性能的igbt中,用厚度30~300μm(大多数情况下,为50~150μm)的焊料将两者接合。因此,本发明人认为可能由除此之外比线膨胀系数还重要的其他特性使热应力缓和,想到了使用由具有柔软性(杨氏模量的值小)、导热率高的金属即ag形成的应力缓和层。

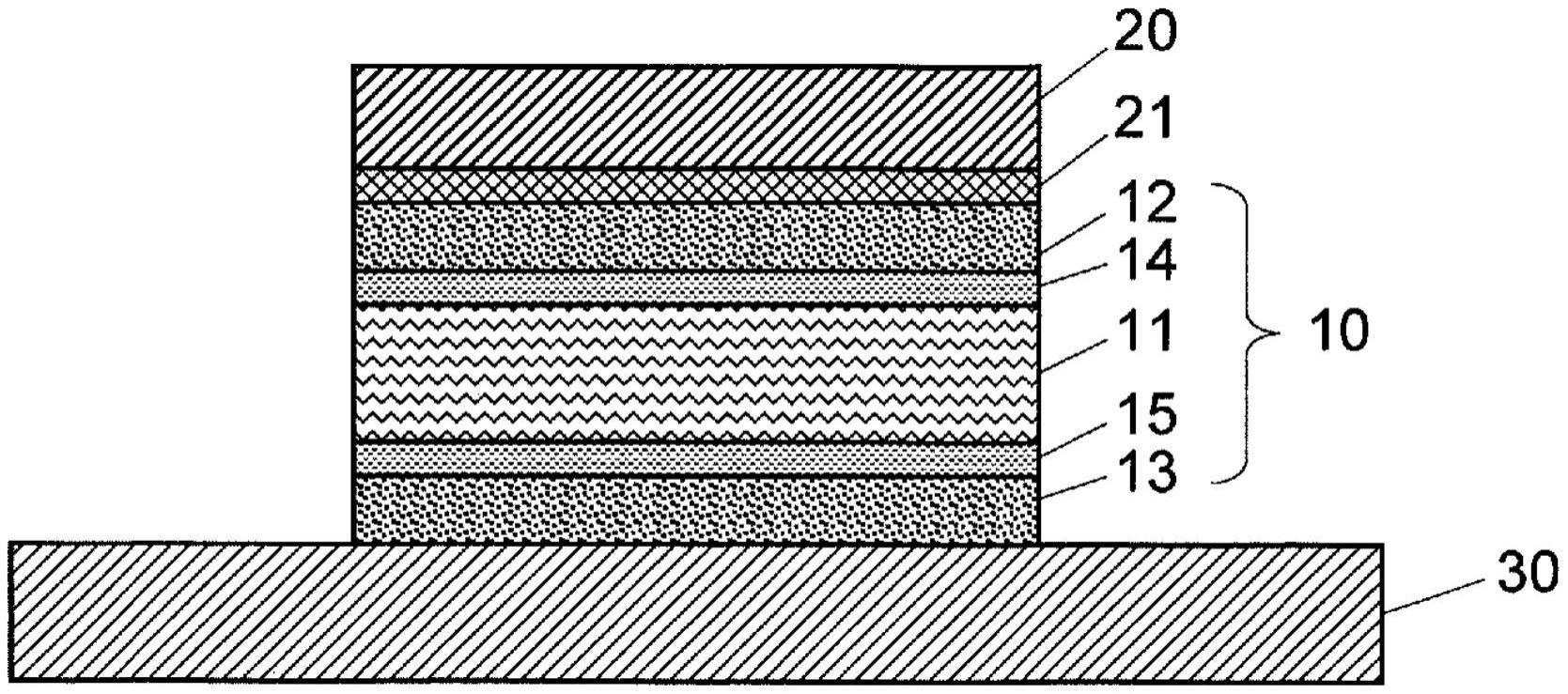

12、为了解决上述课题而作出的本发明为一种接合构件,其特征在于,在用于接合半导体器件与基板的接合时生成,

13、所述接合构件具备:

14、热应力缓和层,其由ag、cu、au和al中的任意者形成;

15、第1ag钎焊材料层,其设置于前述热应力缓和层的接合有前述半导体器件一侧、且将ag和sn作为主成分;

16、第2ag钎焊材料层,其设置于前述热应力缓和层的接合有前述基板一侧、且将ag和sn作为主成分;

17、第1阻隔层,其设置于前述应力缓和层与前述第1ag钎焊材料层之间、且由ni和/或ni合金形成;和,

18、第2阻隔层,其设置于前述应力缓和层与前述第2ag钎焊材料层之间、且由ni和/或ni合金形成,

19、所述接合构件进行了将基于通电的加热至300℃的加热和冷却至25℃的冷却重复30000次的功率循环试验后的导热率为200w/m·k以上。

20、本发明人对以往的接合构件的热保持试验、热循环试验、功率循环试验中产生的不良的内容进行了分析,对接合部中产生的现象进行了解析。而且,将功率循环试验中接合部被破坏的形态分为半导体器件与接合构件的界面和/或接合构件与兼有电极的散热基板的界面处产生的破坏(不良模式1)、和在接合构件的内部产生的破坏(不良模式2)。关于不良模式1,可知,其大部分发生在半导体器件与接合构件的界面,在接合构件与兼有电极的散热基板的界面几乎未发生。认为这是由于,接合构件与兼有电极的散热基板的线膨胀系数较接近,另外,任意者与构成半导体器件的sic等相比,均是由柔软的材料构成的构件。焊料、纳米ag颗粒的烧结体、专利文献1中记载的接合构件之类的迄今为止的接合构件中,基本上由单一的组成、组织实现了解决这些2种不良模式。

21、本发明人调查了对专利文献1中记载的接合构件进行的功率循环试验中产生的问题的原因。其结果,利用从基板向半导体器件的通电将试验片加热至300℃时,根据其热量的大电流在短时间内在接合构件整体流过。如此,可知,在接合构件的界面、内部的局部弱的部分产生劣化,引起半导体器件与接合构件的接合界面的一部分中的破坏(不良模式1),另外引起接合构件的内部的破坏(不良模式2)。确认了这些破坏的部位为接合构件的界面、内部的、形成有空穴的骨架的细部分、ag与sn的金属间化合物聚集了的、局部弱的部分。

22、如上述,不良模式1其大部分产生在半导体器件与接合构件的界面。认为这是由于,半导体器件工作时产生的高温的热最初作为热过渡现象的冲击传递、构成半导体器件的材料无柔软性、对接合构件施加负荷。因此,必须注意这些。另外,必须在半导体器件未被破坏的条件下将半导体器件接合。sic半导体器件中,如果为450℃左右的温度、而且30mpa左右的压力,则不产生半导体器件的破坏,但为了更可靠地避免半导体器件的破坏,对于半导体器件,优选在430℃以下的温度、15mpa以下的压力下能接合半导体器件。另外,优选接合时间也不超过60分钟。研究了本发明时,还研究了使用纳米ag颗粒代替ag钎焊材料,但可知,使用了纳米ag颗粒的烧结体的接合构件中,225℃以上的功率循环试验中不合格。根据其结果,本发明人着眼于专利文献1中改良ag钎焊材料这一情况。根据专利文献1中记载的发明,达到了300℃的热循环试验中合格的接合技术,但该接合构件在300℃的功率循环试验中不合格。

23、ag钎焊材料是以往已知的材料。例如,igbt组件中,将半导体器件接合于在绝缘性的陶瓷基板的表面设有导电性优异的cu作为电路层的绝缘电路基板即dbc(direct bondedcupper)时,使用作为ag钎焊材料的一种的含ti的ag钎焊材料等(63ag35cu1sn余量ti熔融法;硬焊温度800℃)。该钎焊材料的导热率为170w/m·k,高于高温pb系焊料、sn系焊料的导热率(23~49w/m·k)。作为其它种类的ag钎焊材料,例如为jis z 3261中规定的ag钎焊材料中的1者的bag-18(熔融法60ag30cu10sn),其导热率也高。另外,从bag-18去掉了cu的agsn合金的导热率也高。认为这些ag钎焊材料与cu、ni、ag、au的金属的接合性良好。然而,该ag钎焊材料等的硬焊温度为720~840℃的高温,半导体器件会由于热而被破坏。另一方面,过渡烧结有ag的含量少至低于50wt%者的接合构件的导热率低,而且接合强度也低。特别是,过渡烧结有ag粉末和sn粉末的接合构件中,明显可见空穴所导致的接合的不稳定性、导热率的降低。

24、焊料与ag钎焊材料均为钎焊材料的一种。通常,将熔点或接合温度为450℃以下者视为焊料、450℃以上者视为钎焊材料。另外,含有50wt%以上的ag者被称为ag钎焊材料。本说明书中,也将ag的含有率为50wt%以上者称为ag钎焊材料。ag钎焊材料的耐热性高,导热率也高,但接合温度(ag钎焊材料本身的熔点)也高至450℃以上,有破坏半导体器件的可能性。

25、如上述,ag钎焊材料的接合(硬焊)温度高,无法使ag钎焊材料熔融而用于半导体器件的接合。然而,如专利文献1中记载,如果利用使sn熔融扩散至ag的液相扩散法,则在300℃左右的低的温度下可以在半导体器件的接合面形成ag钎焊材料层。在不破坏半导体器件的条件下能进行接合的低温接合ag钎焊材料是有望解决不良模式1的接合方法。

26、发明的效果

27、本发明的接合构件中,通过对ag钎焊材料进行改良,从而消除不良模式1。另外,通过使用由纯ag等形成的热应力缓和层,从而消除不良模式2。由此,可以进一步提高导热率。通过将它们组合,从而成功发明了300℃的功率热循环试验合格的接合材料。需要说明的是,第1ag钎焊材料与第2ag钎焊材料的总计的厚度优选为接合构件的整体厚度的10%以下。

28、如上述,专利文献1中记载的接合构件可以以利用液相扩散法而半导体器件不破坏的条件下的接合由ag粉末和sn粉末制作,而且300℃的热循环试验中合格。然而,为了缓和热应力而设置的空穴所导致的弱的部分成为起点,功率循环试验中发生劣化而变得不合格。

29、由单一材料构成接合构件的情况下,为了缓和在线膨胀系数差大的半导体器件与兼有电极的散热基板之间产生的热应力,即使为柔软的材料也需要一定程度的厚度。另一方面,本发明中利用由纯ag形成的热应力缓和层使热应力缓和。因此,无法由第1钎焊材料层和第2钎焊材料层使热应力缓和,仅将半导体器件、兼有电极的散热基板接合即可,因此,可以减薄。

30、构成第1钎焊材料层和第2钎焊材料层的agsn钎焊材料对于ag、cu、au和al示出优异的接合性。另外,如后述,利用液相扩散法由ag箔、sn箔等制作ag钎焊材料,从而可以减少空穴、减少弱的部分而改善接合可靠性。进而,如上述,可以减薄第1钎焊材料层和第2钎焊材料层,因此,即使为低载荷制作时气体也容易脱去,可以将内在的孔隙(空穴)抑制为5vol%以下。而且,如专利文献1,与使用ag粉末、sn粉末相比,可以抑制空穴的发生。需要说明的是,即使为一般的焊料、ag钎焊材料所形成的接合构件,如果内在有5vol%以上的空穴,则引起剥离、破坏的可能性也变高。

31、如上述通过抑制孔隙的发生,从而可以提高第1ag钎焊材料层和第2ag钎焊材料层的导热率(抑制空穴所导致的导热率的降低)。例如,65ag35sn(由65wt%的ag和35wt%的sn组成的ag钎焊材料)中,导热率成为110w/m·k(参考中ni的导热率为90w/m·k)。

32、另外,本发明的接合构件中,通过使用由ag、cu、au和al中的任意者形成的热应力缓和层,从而消除不良模式2,且具有对300℃的功率循环试验的耐性。如果将半导体器件与兼有电极的散热基板由液相扩散法、用agsn钎焊材料接合,则sn扩散至热应力缓和层,有可能热应力缓和层的组成发生变化、或热应力缓和层中产生空穴。本发明中,通过设置由ni或ni合金形成的阻隔层,从而抑制sn扩散至热应力缓和层。

33、本发明的接合构件由于构成为具备由ag、cu、au和al中的任意者形成的热应力缓和层、且将ag和sn作为主成分的ag钎焊材料层、及由ni和/或ni合金形成的阻隔层,因此,对于通电也具有充分的耐性,即使在进行了功率循环试验后作为接合构件整体也具有200w/m·k以上的导热率。如此,本发明的接合构件可以用于将半导体组件的最高工作温度达到300℃的半导体器件与兼有电极的散热基板接合,对于在半导体器件与兼有电极的散热基板之间的通电也具有充分的耐性。

34、本发明的接合构件中,如上述,为了避免在接合构件的内部产生的破坏(不良模式2),使用由ag等形成的热应力缓和层。热应力缓和层中,柔软的材料是有效的,橡胶、树脂也符合该特征。作为表示涉及材料的柔软性的物理特性的指标,已知杨氏模量,例如专利文献3和4中,也提及了接合材料的杨氏模量。焊料是pb与sn的合金,杨氏模量低至17~68gpa,但导热率低,200℃以上的热工试验中组织发生变化而劣化。与此相对,本发明由具有高导热率的ag等构成热应力缓和层。例如,纯ag的杨氏模量为73gpa,小于sic的杨氏模量(410gpa)、cu的杨氏模量(120gpa)。因此,由ag等形成的热应力缓和层发生变形从而使在半导体器件与兼有电极的散热基板之间产生的热应力缓和。另外,ag的导热率高至420w/m·k,因此,可以将由半导体器件发出的热效率良好地释放至基板。另外,使用在内部形成有孔隙的骨架(将不是纳米ag颗粒的纯ag等作为骨架的构件。例如在内部形成有孔隙的纯ag等板材)也可以进一步降低杨氏模量。

- 还没有人留言评论。精彩留言会获得点赞!