一种用于流体色谱分析的过滤筛板及其加工方法与流程

1.本技术涉及过滤技术领域,具体涉及一种用于流体色谱分析的过滤筛板及其加工方法。

背景技术:

2.在流体的色谱分析过程中,为了能直接在试验平台或生产工艺平台上直接测试流经过滤筛板的流体,一般需要对保持流体流过过滤筛板的过程中保持流体平稳流动,因为流体过度扰动产生的流体紊乱会导致色谱分析仪对流体成分的捕捉到的流体粒子信息出现更大的混乱。

3.现有技术中的过滤筛板通过填料堆叠而成,流体经过过滤筛板时制造的流体紊乱度过高,导致对流体色谱分析时产生干扰。

技术实现要素:

4.为克服以上技术问题,本发明提供了一种用于流体色谱分析的过滤筛板及其加工方法。

5.本发明一方面提供一种用于流体色谱分析的过滤筛板,包括第一金属网孔、第二金属网孔、及多层网孔层;

6.其中,多层网孔层位于第一金属网孔与第二金属网孔之间;

7.第一金属网孔包括多个第一网眼,多个第一网眼的面积大小差异不超过2平方毫米,且面向流体侧的粗糙度不超过2mm;

8.第二金属网孔包括多个第二网眼,多个第二网眼的面积大小差异不超过1平方毫米,且面向流体侧的粗糙度不超过1mm。

9.在一些技术方案中,第一网眼的平均面积大于第二网眼的平均面积。

10.在一些技术方案中,进一步包括第三金属网孔;第三金属网孔布置在多层网孔层内部。

11.在一些技术方案中,进一步包括外围钢圈,外围钢圈与过滤筛板之间的缝隙间距大小与第二网眼的中空距离大小相差不超过0.1mm。

12.在一些技术方案中,外围钢圈包括对位槽;过滤筛板包括主轴线;对位槽与主轴线匹配。

13.在一些技术方案中,对位槽的深度与过滤筛板的厚度匹配。

14.在一些技术方案中,对位槽为弧形嵌入在钢圈内侧一周。

15.在一些技术方案中,过滤筛板可以是圆形的,也可以是三角形的、或者矩形的。

16.本发明另一方面提供适用于上述的一种用于流体色谱分析的过滤筛板的加工方法,具体步骤包括:

17.s1.将第一金属网孔、第二金属网孔、第三金属网孔固定布置在治具上;其中,第三金属网孔位于第一金属网孔与第二金属网孔之间;

18.s2.将多层网孔层填充至第一金属网孔与第三金属网孔之间;

19.s3.将多层网孔层填充至第三金属网孔与第二金属网孔之间;

20.s4.将填充完多层网孔层的第一金属网孔、第二金属网孔、第三金属网孔及固定治具放进烧结炉中进行烧结,烧结完成后取出,形成过滤筛板;

21.s5.将烧结完成后的过滤筛板进行线切割,形成一个个固定尺寸或规格的圆片状筛板;

22.s6.将线切割后的圆片状过滤筛板进行打磨,去除第一金属网孔和第二金属网孔烧结过程中或线切割过程中形成的突刺。

23.在一些技术方案中,s6之后进一步包括以下步骤:

24.s7.打开液氮气罐的阀门,将圆片状过滤筛板对准输送液氮的气管进行冷吹使其冷却;

25.s8.将所述冷却了的过滤筛板,通过过滤筛板上的主轴线与对位槽之间的对位将圆片状过滤筛板放进外围钢圈中;

26.s9.采用硬力压机进一步对外围钢圈与过滤筛板压平,使得过滤筛板与所述外围钢圈位于同一水平面上;

27.s10.将外围钢圈与过滤筛板常温放置使其回温膨胀,观察过滤筛板与外围钢圈之间的配合紧密与否,确认达到紧密度,取出至室温下进行保存。

28.综合以上,与现有技术相比,本发明有以下效果:

29.1.现有技术中的过滤筛板通常是由两个粗糙面构成的填料,两个粗糙平面在色谱分析过程中会制造流体的紊乱度,导致色谱分析的精确度效果下降;对此,本发明将两面都设计为高平整度的过滤筛板,用以减缓流体流过过滤筛板时产生的紊乱度。本发明通过对多层网孔层的两侧进行增加平整度更高的第一金属网孔和第二金属网孔,实现对流体经过过滤筛板时受到过滤筛板的两侧平整度不同的粗糙面干扰减小,从而实现对流体流经过滤筛板前后的色谱分析精确度的提高;

30.2.在流体流经过滤筛板的过程中,在流体进入过滤筛板,第二网眼的面积较小,在流体经过过滤筛板的流出面,也就是第一网眼的面积较大;具体的,第一网眼的面积是第二网眼的面积的两倍以上;如此,流体在流经过滤筛板的过程中流出时遇到第一金属网孔的堵塞的概率更小,从而使得流体可以快速通过过滤筛板,如果发生堵塞,容易导致流体的紊乱度增加,从而干扰流体的色谱分析精度;

31.3.当第三金属网孔布置在多层网孔层内部中时还有另一方面的效果,第三金属网孔可以在多层网孔层进行导向作用,导向作用指的是,流体流经过滤筛板时如果只有两侧的金属网孔,中间的多层网孔层厚度要求比较厚时,流体流经中间的多层网孔层,流经的通道过于曲折,导致可能遇到多层网孔层的阻塞,从而使流体的紊乱度增加,为此,通过在多层网孔层中增加一个新的第三金属网孔,实现对多层网孔层内部的流经通道进行调整,与此同时还可以作为烧结时紧固多层网孔层的结构框架;

32.4.外围钢板与过滤筛板之间的间隙具备一定深度,很容易残留一些细小的渣滓在其中。而当外围钢圈与过滤筛板之间的配合不紧密时,外围钢圈与过滤筛板之间的缝隙在流体流经它时留下的那部分残渍,会导致过滤筛板四周的平整度下降,这会增加流体的紊乱度,从而干扰流体的色谱分析精度。为此,将外围钢圈与过滤筛板的之间的配合间隙尽可

能缩小,从而减少残渍在这个配合间隙中残留,减少残渍残留对流体色谱分析精度的干扰;

33.5.现有的过滤筛板在放进外围钢圈的过程中,只是凭借工程师的经验来完成,容易导致出现过滤筛板与外围钢圈之间的对位不准确,过滤筛板在进入外围钢圈后需要反复调整,如此容易导致过滤筛板与外围钢圈之间的配合出现在同一平面出现参差不齐。如果将主轴线顺着对位槽的位置布置,工程师在加工时可以实现过滤筛板主轴线与对位槽之间的精确对位,从而避免过滤筛板在进入外围钢圈后反复调整。对位槽的深度与过滤筛板的厚度相同时,只需要通过直接观察对位槽与过滤筛板之间是否在平整的方式,来完成过滤筛板与外围钢圈之间的配合,避免需要观察过滤筛板及外围钢圈多个位置的平整度;

34.6.现有对过滤筛板的加工,通常是将多层网孔层进行压制而成,本发明通过松装烧结的方式将多层网孔层固定在第一金属网孔、第二金属网孔及第三金属网孔之间;如此避免了挤压等工序,减少了工序上的麻烦;与此同时,可直接批量放入烧结塔内,更大量的加工过滤筛板,大幅提高加工效率;

35.7.过滤筛板在接触液氮之前的体积比外围钢圈限定的过滤筛板体积略大,将过滤筛板对准液氮进行冷吹,使其冷却,可使过滤筛板体积进行收缩,如此方便将过滤筛板放进外围钢圈之中,然后整体放置室温下自然回温膨胀,实现过滤筛板及外围钢圈的过盈配合,使得二者之间的配合更加紧密。

附图说明

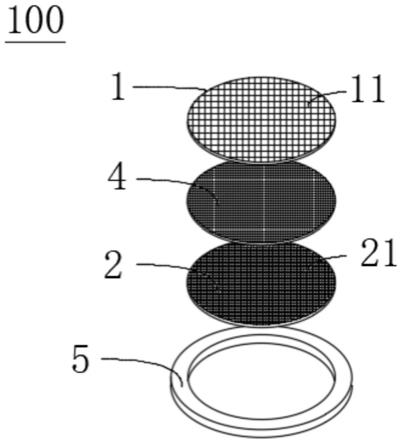

36.图1是本发明实施例提供的一种用于流体色谱分析的过滤筛板的爆炸结构示意图;

37.图2是本发明实施例提供的一种用于流体色谱分析的过滤筛板的结构示意图;

38.图3是本发明实施例提供的一种用于流体色谱分析的过滤筛板加工方法的流程示意图;

39.图4是本发明实施例提供的一种用于流体色谱分析的过滤筛板加工方法中的步骤s7-s10流程示意图;

40.附图标记说明:

41.100、一种用于流体色谱分析的过滤筛板;1、第一金属网孔;11、第一网眼;2、第二金属网孔;21、第二网眼;3、多层网孔层;4、第三金属网孔;5、外围钢圈;51、对位槽;6、主轴线。

具体实施方式

42.为了使本发明的目的,技术方案及优点更加清楚明白,以下结合附图及实施实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

43.需要说明的是,当一个元件被认为是“传动”另一个元件,它可以是直接传动到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

44.为了便于本领域技术人员理解,下面将结合附图以及实施例对本发明进行进一步详细描述。

45.本发明第一实施例中提供一种用于流体色谱分析的过滤筛板100,包括第一金属网孔1、第二金属网孔2、及多层网孔层3;

46.其中,多层网孔层位于第一金属网孔1与第二金属网孔2之间;

47.第一金属网孔1包括多个第一网眼11,多个第一网眼11的面积大小差异不超过2平方毫米,且面向流体侧的粗糙度不超过2mm;

48.第二金属网孔2包括多个第二网眼21,多个第二网眼21的面积大小差异不超过1平方毫米,且面向流体侧的粗糙度不超过1mm。

49.具体的,过滤筛板由不锈钢316l材料构成,过滤筛板的过滤孔径在1μm-300μm之间;

50.现有技术中的过滤筛板通常是由两个粗糙面构成的填料,两个粗糙平面在色谱分析过程中会制造流体的紊乱度,导致色谱分析的精确度效果下降;

51.对此,本发明将两面都设计为高平整度的过滤筛板,用以减缓流体流过过滤筛板时产生的紊乱度。

52.本发明通过对多层网孔层3的两侧进行增加平整度更高的第一金属网孔1和第二金属网孔2,实现对流体经过过滤筛板时受到过滤筛板的两侧平整度不同的粗糙面干扰减小,从而实现对流体流经过滤筛板前后的色谱分析精确度的提高。

53.在一些技术方案中,第一网眼11的平均面积大于第二网眼21的平均面积。

54.在流体流经过滤筛板的过程中,在流体进入过滤筛板,第二网眼21的面积较小,在流体经过过滤筛板的流出面,也就是第一网眼11的面积较大;

55.具体的,第一网眼11的面积是第二网眼21的面积的两倍以上;

56.如此,流体在流经过滤筛板的过程中流出时遇到第一金属网孔1的堵塞的概率更小,从而使得流体可以快速通过过滤筛板,如果发生堵塞,容易导致流体的紊乱度增加,从而干扰流体的色谱分析精度。

57.在一些技术方案中,进一步包括第三金属网孔4;第三金属网孔4布置在多层网孔层内部。

58.当第三金属网孔4布置在多层网孔层内部中时还有另一方面的效果,第三金属网孔4可以在多层网孔层进行导向作用,导向作用指的是,流体流经过滤筛板时如果只有两侧的金属网孔,中间的多层网孔层厚度要求比较厚时,流体流经中间的多层网孔层,流经的通道过于曲折,导致可能遇到多层网孔层的阻塞,从而使流体的紊乱度增加,为此,通过在多层网孔层中增加一个新的第三金属网孔4,实现对多层网孔层内部的流经通道进行调整,与此同时还可以作为烧结时紧固多层网孔层的结构框架。

59.在一些技术方案中,进一步包括外围钢圈5,外围钢圈5与过滤筛板之间的缝隙间距大小与第二网眼21的中空距离大小相差不超过0.1mm。

60.具体的,外围钢板与过滤筛板之间的间隙具备一定深度,很容易残留一些细小的渣滓在其中。而当外围钢圈5与过滤筛板之间的配合不紧密时,外围钢圈5与过滤筛板之间的缝隙在流体流经它时留下的那部分残渍,会导致过滤筛板四周的平整度下降,这会增加流体的紊乱度,从而干扰流体的色谱分析精度。为此,将外围钢圈5与过滤筛板的之间的配合间隙尽可能缩小,从而减少残渍在这个配合间隙中残留,减少残渍残留对流体色谱分析精度的干扰。

61.在一些技术方案中,外围钢圈5包括对位槽51;过滤筛板包括主轴线6;对位槽51与主轴线6匹配。

62.通常,现有的过滤筛板在放进外围钢圈5的过程中,只是凭借工程师的经验来完成,容易导致出现过滤筛板与外围钢圈5之间的对位不准确,过滤筛板在进入外围钢圈5后需要反复调整,如此容易导致过滤筛板与外围钢圈5之间的配合出现在同一平面出现参差不齐。

63.如果将主轴线6顺着对位槽51的位置布置,如此,工程师在加工时可以实现过滤筛板主轴线6与对位槽51之间的精确对位,从而避免过滤筛板在进入外围钢圈5后反复调整。

64.在一些技术方案中,对位槽51的深度与过滤筛板的厚度匹配。

65.对位槽51的深度与过滤筛板的厚度相同时,可以通过直接观察对位槽51与过滤筛板之间是否在平整的方式,来完成过滤筛板与外围钢圈5之间的配合,避免需要观察过滤筛板及外围钢圈5多个位置的平整度。

66.在一些技术方案中,对位槽51为弧形嵌入在外围钢圈5内侧一周。

67.对位槽51为弧形,嵌入在外围钢圈5内侧一周,进一步确保了过滤筛板与外围钢圈的紧密配合,减少外围钢圈与过滤筛板之间的空隙。

68.本发明第二实施例中提供适用于上述的一种用于流体色谱分析的过滤筛板的加工方法,具体步骤包括:

69.s1.将第一金属网孔、第二金属网孔、第三金属网孔固定布置在治具上;其中,第三金属网孔位于第一金属网孔与第二金属网孔之间;

70.s2.将多层网孔层填充至第一金属网孔与第三金属网孔之间;

71.s3.将多层网孔层填充至第三金属网孔与第二金属网孔之间;

72.s4.将填充完多层网孔层的第一金属网孔、第二金属网孔、第三金属网孔及固定治具放进烧结炉中进行烧结,烧结完成后取出,形成过滤筛板;

73.s5.将烧结完成后的过滤筛板进行线切割,形成一个个固定尺寸或规格的圆片状筛板;

74.s6.将线切割后的圆片状过滤筛板进行打磨,去除第一金属网孔和第二金属网孔烧结过程中或线切割过程中形成的突刺。

75.现有对过滤筛板的加工,通常是将多层网孔层进行压制而成,本发明通过松装烧结的方式将多层网孔层黏在第一金属网孔、第二金属网孔及第三金属网孔之间;如此避免了挤压等工序,减少了工序上的麻烦;可直接批量放入烧结塔内,更大量的加工过滤筛板,可大幅提高加工效率。

76.在一些技术方案中,s6之后进一步包括以下步骤:

77.s7.打开液氮气罐的阀门,将圆片状过滤筛板对准输送液氮的气管进行冷吹使其冷却;

78.s8.将所述冷却了的过滤筛板,通过过滤筛板上的主轴线与对位槽之间的对位将圆片状过滤筛板放进外围钢圈中;

79.s9.采用硬力压机进一步对外围钢圈与过滤筛板压平,使得过滤筛板与所述外围钢圈位于同一水平面上;

80.s10.将外围钢圈与过滤筛板常温放置使其回温膨胀,观察过滤筛板与外围钢圈之

间的配合紧密与否,确认达到紧密度,取出至室温下进行保存。

81.具体的,过滤筛板在对准液氮之前的体积比外围钢圈限定的过滤筛板体积略大,将过滤筛板对准液氮进行冷吹,使其冷却,可使过滤筛板体积进行收缩,如此方便将过滤筛板放进外围钢圈之中,然后整体放置在室温下进行回温膨胀,实现过滤筛板及外围钢圈的过盈配合,使得二者之间的配合更加紧密。

82.以上所述的仅是本发明的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明的创造构思的前提下,还可以做出其它变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1