一种CSP短流程生产抗拉强度800MPa级极薄花纹板的方法与流程

一种csp短流程生产抗拉强度800mpa级极薄花纹板的方法

技术领域

1.本发明涉及热轧技术领域,具体涉及一种csp短流程生产抗拉强度800mpa级极薄花纹板的方法。

背景技术:

2.高强汽车花纹板主要用于大型挂车箱体的底板、尾板等,要求花纹板具有非常高的强度,抗拉强度一般在650mpa以上。高强度花纹板的使用有利于减少汽车钢材的使用量,促进汽车的轻量化发展。高强汽车花纹板不仅强度高,而且厚度较薄,导致热轧钢卷在轧制时变形抗力也非常大,所以加工过程中对钢带表面豆高的控制就变得尤为困难。如何在保证稳定轧制的情况下保证最终豆高满足要求,是各个钢厂面对的较为棘手的问题。

3.中国目前正处在工业化和城市化加速时期,今后国内的汽车尾板市场将有望以每年30%-40%的速度迅速增长。随着市场经济的不断发展,汽车物流业的日趋壮大,汽车尾板在我国的运用必定会愈来愈广泛。但是,国内汽车尾板轻量化较国外存在明显的差距,普遍采用低强度花纹板,高强花纹板是汽车尾板等行业轻量化的必然趋势。花纹板上的扁豆主要是通过末机架的花纹辊轧制变形而来,所以花纹板扁豆的豆高取决于钢带在末机架内的变形程度,即压下率。因此本技术通过合理的温度、轧制参数控制及设备的调整,开发出一种强度800mpa级极薄花纹板的轧制方法,保证工艺轧制稳定,豆高满足客户要求,以满足汽车尾板、挂车底板等相关轻量化需求。

技术实现要素:

4.本发明的目的在于提供一种csp短流程生产抗拉强度800mpa级极薄花纹板的方法,解决以下技术问题:

5.现有技术采用热轧卷板再冷轧成花纹板的方法生产高强花纹板,加工成本高、制作工序繁复、豆高不足以及成材率低的问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种csp短流程生产抗拉强度800mpa级极薄花纹板的方法,包括以下步骤:

8.(1)选配钢材的组分并经转炉、精炼炉冶炼,随后连铸成连铸板坯;

9.(2)加热:连铸板坯在加热炉中经过加热和均热处理后出炉;

10.(3)精轧:连铸板坯在精轧机中过7道轧制得到钢带,第7道次选用花纹辊,钢带出精轧机后采用层流冷却模式冷却降温;

11.(4)卷取:钢带出层流冷却段后进入卷取机卷取得到钢卷;

12.(5)平整:钢卷冷却到室温后,平整机采用凸度平整辊轧制得到极薄花纹板。

13.作为本发明进一步的方案:步骤(1)中连铸板坯厚度50-70mm,连铸拉速为3.5-6.0m/min。

14.作为本发明进一步的方案:步骤(2)中连铸板坯在加热炉中加热段温度1200-1280℃,加热时间20-50min,均热段温度1230-1300℃,均热时间10-50min,连铸板坯出加热炉温

度1200-1250℃,整块连铸板坯温差《20℃。

15.作为本发明进一步的方案:步骤(3)中精轧入口温度1100-1200℃,精轧出口温度为850-950℃,精轧穿带速度为5-11.2m/s。

16.作为本发明进一步的方案:步骤(3)中精轧机的最后一个机架的轧制力f

y1

》13000kn,压下率》10%。

17.作为本发明进一步的方案:步骤(4)中卷取温度590-650℃。

18.作为本发明进一步的方案:步骤(5)中凸度平整辊的凸度为-30μm,轧制力f

y2

》500kn。

19.作为本发明进一步的方案:所述钢材中各组分的重量百分比为c:0.04%-0.07%,si:0.10%-0.20%,mn:0.95%-1.20%,cr:0.20%-0.30%,ti:0.12%-0.15%,v:0.02%-0.03%,als:0.020%-0.060%,p:0%-0.020%,s:0%-0.005%,n:0%-0.008%,余量为fe及不可避免的杂质。

20.钛:在钢中析出mx(m=ti,x=c,n)相,钉扎位错、界面的作用,具有显著的析出强化作用。

21.钒:与钛协同析出mc(m=v)相,具有显著的沉淀强化效果。

22.铝:有利于促进铁素体的形成,但是过高的铝会损害钢的韧性。

23.硫和磷:钢中杂质元素,显著降低塑韧性和焊接性能,其含量应在不显著增加成本的情况下越低越好。

24.氮:由于氮与钛在高温下容易结合形成相对粗大的tin,不仅不能起到沉淀强化作用,还会恶化韧性、加剧性能波动。

25.本发明的有益效果:

26.(1)本技术采用控轧控冷技术,将变形和热处理相结合,提高材料力学性能及冷弯成形性能。轧制时板坯开轧温度控制在1100-1200℃范围,使得已经存在大部分钛的碳、氮化物重新固溶,并在轧制和卷取过程中析出,起到晶粒细化和析出强化等作用。结合800mpa级极薄花纹板所设计化学成分,选择精轧出口温度860-920℃,卷取温度570-630℃,避免轧制温度过高导致材料在轧时处于再结晶态或不完全再结晶态,进而导致晶粒细化不够甚至混晶而影响成形性能。本技术制备得到的极薄花纹板的厚度为1.4-4.0mm,极薄花纹板力学性能为:抗拉强度800-950mpa,屈服强度750-850mpa,断后伸长率20-27%,极薄花纹板的扁豆高度0.2-0.7mm。花纹板在力学性能达到高强的同时,兼具有良好的冷弯成形性及焊接性能,其代替抗拉强度为375mpa级别的普通花纹板,有效减轻了构件及整车自重、降低车辆燃料消耗及环境污染,且提高车辆装载能力及效率。

27.(2)本发明常规强化元素碳、锰的基础上,添加钒、钛复合微合金元素,花纹板的强度通过细晶粒来提供,同时本发明通过调节控轧控冷工艺参数实现晶粒的细化和微合金元素碳、氮化物析出,合金钢中细小弥散的微合金碳、氮化物的析出提升材料的抗拉强度。

附图说明

28.下面结合附图对本发明作进一步的说明。

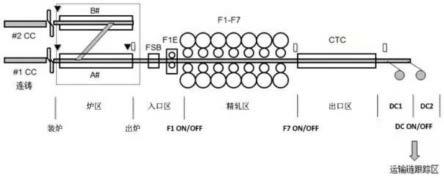

29.图1是本发明极薄花纹板加工流程示意图;

30.图2是本发明层流冷却模式示意图;

31.图3是本发明实施例3得到的成品金相组织图;

32.图4是本发明实施例3得到的成品图;

33.图5是本发明屈服强度和抗压强度检测试样尺寸图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.实施例1:

36.请参阅图1-2,一种csp短流程生产抗拉强度800mpa级极薄花纹板的方法,包括以下步骤:

37.(1)选配钢材的组分并经转炉、精炼炉冶炼,随后连铸成连铸板坯,连铸板坯厚度70mm,连铸拉速为4.5m/min;

38.(2)加热:连铸板坯在加热炉中经过加热和均热处理后出炉,连铸板坯在加热炉中加热段温度1210℃,加热时间21min,均热段温度1235℃,均热时间11min,出加热炉温度1210℃,整块板坯温差13℃;

39.(3)精轧:精轧机中过7道轧制,第7道次选用花纹辊,精轧入口温度1116℃,精轧出口温度为892℃,精轧穿带速度为5.5m/s,最后一个机架的轧制力f

y1

=13800kn,压下率13%;

40.(4)钢带出精轧机后采用层流冷却模式2冷却降温,层流冷却共7组喷嘴,第7组为精调段,开水顺序以数字大小从小到达依次开启;

41.(5)卷取:带钢出层流冷却段后进入卷取机卷取,卷取温度596℃,钢卷规格3.75mm

×

1250mm;

42.(6)平整:钢卷冷却到室温后,平整机采用凸度平整辊轧制得到极薄花纹板,凸度平整辊的凸度为-30μm,轧制力f

y2

=620kn。

43.钢材中各组分的重量百分比为c:0.0537%,si:0.1464%,mn:0.9807%,cr:0.2186%,ti:0.1228%,v:0.0259%,als:0.0286%,p:0.0153%,s:0.0032%,n:0.00069%,余量为fe及不可避免的杂质。

44.实施例2:

45.请参阅图1-2,一种csp短流程生产抗拉强度800mpa级极薄花纹板的方法,包括以下步骤:

46.(1)选配钢材的组分并经转炉、精炼炉冶炼,随后连铸成连铸板坯,连铸板坯厚度60mm,连铸拉速为4.3m/min;

47.(2)加热:连铸板坯在加热炉中经过加热和均热处理后出炉,连铸板坯在加热炉中加热段温度1215℃,加热时间21min,均热段温度1236℃,均热时间12min,出加热炉温度1220℃,整块板坯温差16℃;

48.(3)精轧:精轧机中过7道轧制,第7道次选用花纹辊,精轧入口温度1125℃,精轧出口温度为890℃,精轧穿带速度为8.14m/s,最后一个机架的轧制力f

y1

=13700kn,压下率

12%;

49.(4)钢带出精轧机后采用层流冷却模式2冷却降温,层流冷却共7组喷嘴,第7组为精调段,开水顺序以数字大小从小到达依次开启;

50.(5)卷取:带钢出层流冷却段后进入卷取机卷取,卷取温度622℃,钢卷规格2.0mm

×

1250mm;

51.(6)平整:钢卷冷却到室温后,平整机采用凸度平整辊轧制得到极薄花纹板,凸度平整辊的凸度为-30μm,轧制力f

y2

=630kn。

52.钢材中各组分的重量百分比为c:0.0559%,si:0.1626%,mn:0.9953%,cr:0.2255%,ti:0.1315%,v:0.0236%,als:0.0329%,p:0.0123%,s:0.0025%,n:0.0059%,余量为fe及不可避免的杂质。

53.实施例3:

54.请参阅图1-4,一种csp短流程生产抗拉强度800mpa级极薄花纹板的方法,包括以下步骤:

55.(1)选配钢材的组分并经转炉、精炼炉冶炼,随后连铸成连铸板坯,连铸板坯厚度60mm,连铸拉速为4.8m/min;

56.(2)加热:连铸板坯在加热炉中经过加热和均热处理后出炉,连铸板坯在加热炉中加热段温度1221℃,加热时间20min,均热段温度1236℃,均热时间12min,出加热炉温度1225℃,整块板坯温差15℃;

57.(3)精轧:精轧机中过7道轧制,第7道次选用花纹辊,精轧入口温度1134℃,精轧出口温度为630℃,精轧穿带速度为9.16m/s,最后一个机架的轧制力f

y1

=14900kn,压下率12%;

58.(4)钢带出精轧机后采用层流冷却模式2冷却降温,层流冷却共7组喷嘴,第7组为精调段,开水顺序以数字大小从小到达依次开启;

59.(5)卷取:带钢出层流冷却段后进入卷取机卷取,卷取温度630℃,钢卷规格1.8mm

×

1250mm;

60.(6)平整:钢卷冷却到室温后,平整机采用凸度平整辊轧制得到极薄花纹板,凸度平整辊的凸度为-30μm,轧制力f

y2

=610kn。

61.钢材中各组分的重量百分比为c:0.0557%,si:0.1767%,mn:0.9956%,cr:0.2239%,ti:0.1273%,v:0.0269%,als:0.0239%p:0.0149%,s:0.0019%,n:0.0065%,余量为fe及不可避免的杂质。

62.实施例4:

63.请参阅图1-2,一种csp短流程生产抗拉强度800mpa级极薄花纹板的方法,包括以下步骤:

64.(1)选配钢材的组分并经转炉、精炼炉冶炼,随后连铸成连铸板坯,连铸板坯厚度60mm,连铸拉速为4.8m/min;

65.(2)加热:连铸板坯在加热炉中经过加热和均热处理后出炉,连铸板坯在加热炉中加热段温度1220℃,加热时间20min,均热段温度1242℃,均热时间12min,出加热炉温度1230℃,整块板坯温差17℃;

66.(3)精轧:精轧机中过7道轧制,第7道次选用花纹辊,精轧入口温度1129℃,精轧出

口温度为893℃,精轧穿带速度为9.2m/s,最后一个机架的轧制力f

y1

=14200kn,压下率11%;

67.(4)钢带出精轧机后采用层流冷却模式2冷却降温,层流冷却共7组喷嘴,第7组为精调段,开水顺序以数字大小从小到达依次开启;

68.(5)卷取:带钢出层流冷却段后进入卷取机卷取,卷取温度630℃,钢卷规格1.4mm

×

1250mm;

69.(6)平整:钢卷冷却到室温后,平整机采用凸度平整辊轧制得到极薄花纹板,凸度平整辊的凸度为-30μm,轧制力f

y2

=650kn。

70.钢材中各组分的重量百分比为c:0.0523%,si:0.1536%,mn:0.9856%,cr:0.2451%,ti:0.1285%,v:0.0247%,als:0.0256%,p:0.0139%,s:0.0021%,n:0.0050%,余量为fe及不可避免的杂质。

71.实施例5:

72.请参阅图1-2,一种csp短流程生产抗拉强度800mpa级极薄花纹板的方法,包括以下步骤:

73.(1)选配钢材的组分并经转炉、精炼炉冶炼,随后连铸成连铸板坯,连铸板坯厚度70mm,连铸拉速为4.6m/min;

74.(2)加热:连铸板坯在加热炉中经过加热和均热处理后出炉,连铸板坯在加热炉中加热段温度1218℃,加热时间20min,均热段温度1245℃,均热时间11min,出加热炉温度1215℃,整块板坯温差12℃;

75.(3)精轧:精轧机中过7道轧制,第7道次选用花纹辊,精轧入口温度1142℃,精轧出口温度为893℃,精轧穿带速度为7.6m/s,最后一个机架的轧制力f

y1

=13700kn,压下率13%;

76.(4)钢带出精轧机后采用层流冷却模式2冷却降温,层流冷却共7组喷嘴,第7组为精调段,开水顺序以数字大小从小到达依次开启;

77.(5)卷取:带钢出层流冷却段后进入卷取机卷取,卷取温度620℃,钢卷规格2.5

×

1250mm;

78.(6)平整:钢卷冷却到室温后,平整机采用凸度平整辊轧制得到极薄花纹板,凸度平整辊的凸度为-30μm,轧制力f

y2

=670kn。

79.钢材中各组分的重量百分比为c:0.565%,si:0.1776%,mn:0.9853%,cr:0.2373%,ti:0.1376%,v:0.0228%,als:0.0305%,p:0.0100%,s:0.0015%,n:0.0052%,余量为fe及不可避免的杂质。

80.性能检测:

81.钢材在凸度平整辊平整后按gb/t 2975-2018《钢及钢产品力学性能试验取样位置及试样制备》取样。

82.(1)金相组织观察:

83.配置4%硝酸酒精腐蚀试剂,实施例3制备的钢材表面滴1-2滴试剂,大约在试样表面停留10s左右的时间直到试样表面从镜像变暗的时刻,用酒精冲洗完成后,并迅速在吸水纸上进行处理,最后用电吹风机吹干后即可在金相显微镜下确定组织类型。

84.通过蔡司(zeiss)金相显微镜(om)观察得到微合金髙强钢的显微组织。将所测组

织试样置于蔡司显微镜镜头上方,对显微镜的焦距进行调整,试样的显微组织即可在电脑上清晰的显现岀来,同时对显微镜做适当调整,上下左右适当移动镜头的位置对显微组织的结构进行观察,选择放大倍数并进行拍照,一并标注尺寸,作为今后试验分析研究对象。观察结果见图1。

85.(2)屈服强度以及拉抗强度检测:

86.根据gb/t228.1-2010《金属材料拉伸试验第1部分室温试验方法》将实施例1-5制备得到的高强钢依据进行制样,检测试样如图5所示,其中a0表示试件厚度,mm;b0表示平行段宽度,mm;r表示过度半径,mm;s0=a0×

b0,mm2;l0表示标距长度,mm;lc表示平行长度,mm;l

t

表示总长度,mm;试样尺寸如表1所示。

87.采用载荷为50至1500kn的德国zwick拉伸试验机进行拉伸试验其中位移速度2mm/min,通过电脑岀图获得材料的抗拉强度、屈服极限、伸长率等塑性数据,并采用扫描电子显微镜(sem)观察拉伸断口形貌,试验结果见表2。

88.表1:

[0089][0090][0091]

(3)弯曲试验:

[0092]

根据gb/t232-2010《金属材料弯曲试验方法》制作弯曲试样,试样厚度h,试样宽度b=25mm,跨距l=350mm,采用lww-2000微机控制连续弯曲试验机进行试验,试验过程中,试验样的弯曲角度通过仪器上模的下压行程控制,通过压头与支辊的上升、下降、分开、合拢将试样弯曲180度。试验结果见表2。

[0093]

表2:

[0094][0095]

根据表2所示,本发明实施例1-5制备花纹板的抗拉强度》800mpa,屈服强度》750mpa,断后伸长率》15%。本发明制备的极薄花纹板具有抗拉强度和屈服强度高、断后伸长率高以及极薄花纹板的扁豆豆高适宜的优点。

[0096]

以上对本发明的五个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1