一种管道焊接用机器人

1.本发明涉及机器人技术领域,尤其涉及一种管道焊接用机器人。

背景技术:

2.优异的管道质量是保证石油与天然气长期安全、稳定运输的关键,近年来的部分管道事故由管道环焊缝质量较差导致,因此保证良好的管道焊接质量便成为了保证运输安全的关键要素。

3.目前,管道的焊接仍以人工焊接为主,但人工焊接作业的焊接质量会受到工作人员的熟练程度和疲劳程度等因素的影响,而使用焊接机器人进行焊接作业则能够在一定程度上规避以上问题。传统的管道焊接机器人以管道外壁爬壁机器人居多,从管道内部进行焊接的机器人仍为极度缺少。

4.因此,本技术提供一种管道焊接用机器人,以解决上述技术问题。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种管道焊接用机器人,可从管道内部进行焊接,并设有多个自由度,能够独立完成长管道的焊接作业。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种管道焊接用机器人,包括管道焊接用机器人,所述管道焊接用机器人包括履带、设于履带上方的底座、以及安装在底座上的第一支撑装置、线缆装置、机械臂固定装置、第二支撑装置、主控装置、保护气瓶、焊接回路伸缩装置和机械臂;

8.所述履带能够带动底座沿管道母线方向前后移动,以实现长距离管道的焊接作业要求;

9.所述线缆装置与第一支撑装置连接,所述线缆装置能够以其自身为中轴线做旋转运动,进而实现收集线缆和布放线缆;

10.所述机械臂固定装置与第二支撑装置连接,且机械臂固定装置与线缆装置位于同一中轴线上,所述机械臂固定装置能够以其自身为中轴线做旋转运动,从而带动上方的机械臂围绕管道径向做旋转运动;

11.所述第一支撑装置和第二支撑装置分别对称设于底座的左右两侧,且第一支撑装置和第二支撑装置的结构相同,并具备自由度,可以等效改变支撑面直径,以适应不同管道直径下的焊接需求;

12.所述保护气瓶内部充有氩弧焊保护气体;

13.所述焊接回路伸缩装置具备自由度,能够沿着管道径向直线运动;

14.所述机械臂具备自由度,所述机械臂的末端设有氩弧焊焊枪,可实现复杂结构的焊接作业;

15.所述主控装置内部设有伺服电机驱动器、中央处理器mcu以及若干个传感器,且主控装置设于底座的下方,所述主控装置与上述各装置电性连接,用于控制各装置动作。

16.优选地,所述第一支撑装置包括支撑臂安装底座、电机安装螺孔、第一支撑臂、第二支撑臂、第三支撑臂、底座安装槽和支撑装置动力模组;

17.所述第一支撑臂、第二支撑臂和第三支撑臂均通过螺栓与支撑臂安装底座固定连接,所述第一支撑臂设于支撑臂安装底座的上端部中间位置,所述第二支撑臂和第三支撑臂分别对称设于支撑臂安装底座的左端部和右端部,所述第一支撑臂、第二支撑臂和第三支撑臂的结构相同;

18.所述支撑装置动力模组设于支撑臂安装底座的下端部,所述支撑装置动力模组分别与第一支撑臂、第二支撑臂和第三支撑臂连接;所述支撑臂安装底座的下端部设有底座安装槽,所述支撑臂安装底座通过底座安装槽与底座固定连接,所述支撑臂安装底座的上设有电机安装螺孔。

19.优选地,所述支撑装置动力模组包括与支撑臂安装底座固定连接的第一伺服电机安装槽、以及与第一伺服电机安装槽连接的第一伺服电机,所述第一伺服电机的输出端通过第一梅花联轴器连接有动力输出轴,所述动力输出轴上间隔套接有两个动力轴支撑装置,所述动力输出轴的一端与第一梅花联轴器连接,所述动力输出轴的另一端与第一轴承连接;

20.所述第一轴承内安装有主锥齿,所述主锥齿与第一轴承配合连接,所述主锥齿的下方设有第一锥齿,所述主锥齿的上方设有第二锥齿,所述主锥齿的右侧设有动力反向装置。

21.优选地,所述第一支撑臂包括与支撑装置动力模组连接的第一支撑臂动力输入轴,所述第一支撑臂动力输入轴通过第二梅花联轴器与伺服电缸连接,所述伺服电缸的顶部连接有支撑面,所述支撑面上分别设有第一辅助支撑轨道和第二辅助支撑轨道,所述第一辅助支撑轨道和第二辅助支撑轨道关于伺服电缸左右对称设置;

22.所述伺服电缸的左右两侧分别设有第一辅助弹性支撑臂和第二辅助弹性支撑臂,所述第一辅助弹性支撑臂和第二辅助弹性支撑臂关于伺服电缸左右对称设置,且所述第一辅助弹性支撑臂可在第一辅助支撑轨道上滑动,所述第二辅助弹性支撑臂可在第二辅助支撑轨道上滑动。

23.优选地,所述线缆装置包括与支撑臂安装底座固定连接的线缆装置外壳,所述线缆装置外壳上设有线缆收集装置,所述线缆装置外壳内设有线缆装置底座,所述线缆装置底座的左右两端分别设有线缆装置第一固定臂和线缆装置第二固定臂,所述线缆装置第一固定臂和线缆装置第二固定臂的结构相同,所述线缆装置第一固定臂和线缆装置第二固定臂用于将线缆装置与底座固定连接;

24.所述线缆装置底座内安装有真空机,所述真空机的一侧设有第一支撑法兰,所述第一支撑法兰依次通过第二轴承和第一安装法兰与线缆装置第一固定臂连接;所述真空机的另一侧设有双行星齿轮系,所述双行星齿轮系通过第三轴承与线缆装置第二固定臂连接。

25.优选地,所述线缆收集装置包括与支撑臂安装底座固定连接的第二伺服电机安装槽、以及安装在第二伺服电机安装槽上的第二伺服电机,所述第二伺服电机通过第三梅花联轴器与丝杆连接,所述丝杆上套接有线缆滑动槽,所述丝杆的一端与第三梅花联轴器连接,所述丝杆的另一端套接有第四轴承。

26.优选地,所述双行星齿轮系包括两个结构相同的第一行星齿轮组,两个第一行星齿轮组之间通过太阳轮连接法兰和行星轮连接法兰连接,且左侧的第一行星齿轮组的一侧设有第一行星架,所述第一行星架的左侧通过螺丝分别连接有第一直齿和第二直齿,所述第一直齿和第二直齿啮合,所述第一行星架的右侧与第一行星齿轮组的三个行星轮轴连接;

27.所述第一行星齿轮组包括第一齿圈、以及设于第一齿圈中间位置的太阳轮,所述太阳轮的外侧与第一齿圈之间分别设有第一行星齿、第二行星齿和第三行星齿,所述第一行星齿、第二行星齿和第三行星齿呈圆周状等间距分布,所述第一行星齿、第二行星齿和第三行星齿均分别与太阳轮和第一齿圈啮合。

28.优选地,所述机械臂固定装置包括机械臂底座转台、以及设于机械臂底座转台上的机械臂安装座,所述机械臂底座转台内设有两个结构相同的第二行星齿轮组,两个第二行星齿轮组之间通过机械臂固定装置中轴连接,左侧的第二行星齿轮组的一侧设有第二行星架,所述第二行星架的左侧分别设有第四直齿和第三直齿,所述第四直齿和第三直齿分别通过第二安装法兰和第五轴承与机械臂固定装置第一支撑臂连接,右侧的第二行星齿轮组分别通过第三安装法兰和第六轴承与机械臂固定装置第二支撑臂连接。

29.优选地,所述底座包括并行设置的两根底座第一支撑杆,两根底座第一支撑杆之间通过若干根底座第二支撑杆和底座支撑板连接,若干根底座第二支撑杆均匀间隔分布,且底座支撑板设于底座第一支撑杆和底座第二支撑杆的下方。

30.优选地,所述履带包括与底座固定连接的履带安装装置,所述履带安装装置与履带第一侧板连接,所述履带第一侧板的一侧设有履带第二侧板,所述履带第一侧板与履带第二侧板之间分别设有履带张紧轮和主动轮,所述主动轮的一侧设有辅助支撑轮,所述履带张紧轮和主动轮上套接有同步带,所述主动轮与同步电机连接,所述同步电机用于驱动履带移动。

31.与现有技术相比,本发明具有以下有益效果:

32.1、本发明通过硬件结构的合理布局、多传感器数据的融合以及多运动体的协同控制,从而使得该焊接机器人具备自主运行的焊接能力。

33.2、本发明具有多个辅助支撑装置,且均具备一定的自由度,可以覆盖不同直径的管道内壁稳定连接需求,从而进一步保证了不同环境下机器人的实用性。

附图说明

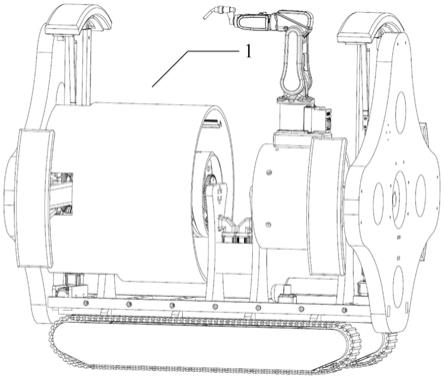

34.图1为本发明的整体结构示意图;

35.图2为本发明的分解结构示意图;

36.图3为本发明中第一支撑装置的结构示意图;

37.图4为本发明中支撑装置动力模组的结构示意图;

38.图5为本发明中第一支撑臂的结构示意图;

39.图6为本发明中线缆装置的整体结构示意图;

40.图7为本发明中线缆装置的分解结构示意图;

41.图8为本发明中线缆收集装置的结构示意图;

42.图9为本发明中双行星齿轮系的结构示意图;

43.图10为本发明中第一行星齿轮组的结构示意图;

44.图11为本发明中机械臂固定装置的整体结构示意图;

45.图12为本发明中机械臂固定装置的分解结构示意图;

46.图13为本发明中底座的结构示意图;

47.图14为本发明中履带的结构示意图。

48.图中:1、管道焊接机器人;21、第一支撑装置;22、线缆装置;23、机械臂固定装置;24、第二支撑装置;25、履带;26、主控装置;27、底座;28、保护气瓶;29、焊接回路伸缩装置;210、机械臂;31、支撑臂安装底座;32、电机安装螺孔;33、第一支撑臂;34、第二支撑臂;35、第三支撑臂;36、底座安装槽;37、支撑装置动力模组;41、第一伺服电机安装槽;42、第一伺服电机;43、第一梅花联轴器;44、动力轴支撑装置;45、动力输出轴;46、第一锥齿;47、第一轴承;48、第二锥齿;49、主锥齿;410、动力反向装置;51、第一支撑臂动力输入轴;52、第二梅花联轴器;53、伺服电缸;54、第一辅助弹性支撑臂;55、第二辅助弹性支撑臂;56、第一辅助支撑轨道;57、第二辅助支撑轨道;58、支撑面;61、线缆收集装置;62、线缆装置外壳;63、线缆装置底座;64、线缆装置第一固定臂;65、第一安装法兰;66、第一支撑法兰;67、第二轴承;68、真空机;69、双行星齿轮系;610、第三轴承;611、线缆装置第二固定臂;71、第四轴承;72、丝杆;73、线缆滑动槽;74、第三梅花联轴器;75、第二伺服电机;76、第二伺服电机安装槽;81、第一直齿;82、第二直齿;83、第一行星架;84、第一行星齿轮组;85、太阳轮连接法兰;86、行星轮连接法兰;91、第一行星齿;92、第二行星齿;93、第三行星齿;94、第一齿圈;95、太阳轮;101、机械臂固定装置第一支撑臂;102、第五轴承;103、第二安装法兰;104、第三直齿;105、第二行星架;106、第四直齿;107、机械臂固定装置中轴;108、第六轴承;109、第三安装法兰;1010、机械臂固定装置第二支撑臂;1011、机械臂底座转台;1012、机械臂安装座;1013、第二行星齿轮组、1101、底座第一支撑杆;1102、底座第二支撑;1103、底座支撑板;1201、履带安装装置;1202、履带第一侧板;1203、履带张紧轮;1204、同步电机;1205、履带第二侧板;1206、同步带;1207、辅助支撑轮;1208、主动轮。

具体实施方式

49.下面结合附图将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够更好的理解本发明的优点和特征,从而对本发明的保护范围做出更为清楚的界定。本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.参照图1-14,一种管道焊接用机器人,具体参照图1-2,包括管道焊接用机器人1,所述管道焊接用机器人1包括履带25、设于履带25上方的底座27、以及安装在底座27上的第一支撑装置21、线缆装置22、机械臂固定装置23、第二支撑装置24、主控装置26、保护气瓶28、焊接回路伸缩装置29和机械臂210。

51.其中,所述履带25为两个,分别设于底座27的两侧,能够带动底座27沿管道母线方向前后移动,以实现长距离管道的焊接作业要求;所述线缆装置22与第一支撑装置21连接,所述线缆装置22能够以其自身为中轴线做旋转运动,进而实现收集线缆和布放线缆;所述机械臂固定装置23与第二支撑装置24连接,且机械臂固定装置23与线缆装置22位于同一中

轴线上,所述机械臂固定装置23能够以其自身为中轴线做旋转运动,从而带动上方的机械臂围绕管道径向做旋转运动;所述第一支撑装置21和第二支撑装置24分别对称设于底座27的左右两侧,且第一支撑装置21和第二支撑装置24的结构相同,并具备自由度,可以等效改变支撑面直径,以适应不同管道直径下的焊接需求;所述保护气瓶28内部充有氩弧焊保护气体;所述焊接回路伸缩装置29由一个推杆电机和一个环形接地面构成,焊接回路伸缩装置29能够沿着管道径向直线运动;焊接时,焊接回路伸缩装置29顺时针旋转,带动环形接地面与管道表面接触,构成焊接回路;非焊接时,焊接回路伸缩装置29逆时针旋转,带动环形接地面远离管道表面,隔绝回路;所述机械臂210通过螺栓安装在机械臂固定装置23上,具备六个自由度,所述机械臂210的末端设有氩弧焊焊枪,可实现复杂结构的焊接作业;所述主控装置26内部设有伺服电机驱动器、中央处理器mcu以及若干个传感器,且主控装置26通过螺栓安装于底座27的下方,所述主控装置26与上述各装置电性连接,用于控制各装置动作。

52.具体的,参照图3,所述第一支撑装置21包括支撑臂安装底座31、电机安装螺孔32、第一支撑臂33、第二支撑臂34、第三支撑臂35、底座安装槽36和支撑装置动力模组37。

53.其中,支撑臂安装底座31为铝合金材质,其上设有若干螺纹通孔;所述第一支撑臂33、第二支撑臂34和第三支撑35臂均通过螺栓与支撑臂安装底座31固定连接,所述第一支撑臂33设于支撑臂安装底座31的上端部中间位置,所述第二支撑臂34和第三支撑臂35分别对称设于支撑臂安装底座31的左端部和右端部,所述第一支撑臂33、第二支撑臂34和第三支撑臂35的结构相同。

54.所述支撑装置动力模组37设于支撑臂安装底座31的下端部,所述支撑装置动力模组37分别与第一支撑臂33、第二支撑臂34和第三支撑臂35连接;支撑装置动力模组37用于给第一支撑臂33、第二支撑臂34和第三支撑臂35提供动力,使得第一支撑臂33、第二支撑臂34和第三支撑臂35将支撑装置动力模组37的旋转运动转变为直线运动,以适应不同直径管道内作业要求。

55.所述支撑臂安装底座31的下端部设有底座安装槽36,该底座安装槽36为两个,其一侧设有倒角,使得支撑臂安装底座31通过底座安装槽36与底座27固定连接,所述支撑臂安装底座31的上端部设有电机安装螺孔32,该电机安装螺孔32为四个,为标准m5螺纹孔。

56.具体的,参照图4,所述支撑装置动力模组37包括与支撑臂安装底座31固定连接的第一伺服电机安装槽41、以及与第一伺服电机安装槽41连接的第一伺服电机42,所述第一伺服电机42的输出端通过第一梅花联轴器43连接有动力输出轴45,所述动力输出轴45上间隔套接有两个动力轴支撑装置44,所述动力输出轴45的一端与第一梅花联轴器43连接,所述动力输出轴45的另一端与第一轴承47连接。所述第一轴承47内安装有主锥齿49,所述主锥齿49与第一轴承47配合连接,所述主锥齿49的下方设有第一锥齿46,所述主锥齿49的上方设有第二锥齿48,所述主锥齿49的右侧设有动力反向装置410。

57.其中,第一伺服电机安装槽41一侧设有若干个内六角螺孔,并通过螺栓固定于支撑臂安装底座31上;第一伺服电机42包括一交流伺服电机和直角行星减速机,速比为八十,输出轴带有平键;第一梅花联轴器43与第一伺服电机42连接处口径小于与动力输出轴45连接处口径,两侧连接口均带有平键口;动力轴支撑装置44中设有一个轴承,可有效降低动力输出轴45旋转时与动力轴支撑装置的摩擦力;第一锥齿46与第二锥齿48的结构相同,其模

数均为2.5;主锥齿49安装于第一轴承47内,其直径略大于第一轴承47的内径,两者紧密配合;动力反向装置410由一个模数为2.5的锥齿和一齿轮箱构成,其输出轴旋转方向与其另一侧锥齿运动方向完全相反。

58.其中,所述支撑装置动力模组37的工作原理如下:所述第一伺服电机42顺时针旋转,在第一梅花联轴器43带动下动力输出轴45顺时针旋转,第一锥齿46跟随动力输出轴45顺时针旋转,所述主锥齿49和第一锥齿46啮合,跟随第一锥齿46逆时针旋转,第二锥齿48和第一锥齿46啮合,跟随第一锥齿46逆时针旋转,动力反向装置410和第一锥齿46啮合,其输出轴能够反向输出旋转方向,因而其跟随第一锥齿46逆时针旋转;所述第一伺服电机42逆时针旋转时,各锥齿运动方向与顺时针运动方向相反。

59.具体的,参照图5,所述第一支撑臂33包括与支撑装置动力模组37连接的第一支撑臂动力输入轴51,所述第一支撑臂动力输入轴51通过第二梅花联轴器52与伺服电缸53连接,所述伺服电缸53的顶部连接有支撑面58,所述支撑面58上分别设有第一辅助支撑轨道56和第二辅助支撑轨道57,所述第一辅助支撑轨道56和第二辅助支撑轨道57关于伺服电缸53左右对称设置;所述伺服电缸53的左右两侧分别设有第一辅助弹性支撑臂54和第二辅助弹性支撑臂55,所述第一辅助弹性支撑臂54和第二辅助弹性支撑臂55关于伺服电缸53左右对称设置,且所述第一辅助弹性支撑臂54可在第一辅助支撑轨道56上滑动,所述第二辅助弹性支撑臂55可在第二辅助支撑轨道57上滑动。

60.其中,第一支撑臂动力输入轴51为一圆柱体,其一侧设有平键;第二梅花联轴器52与第一梅花联轴器43结构上相同,但第二梅花联轴器52直径小于第一梅花联轴器43;伺服电缸53内设有导程为10mm的丝杠、运动范围为200mm;第一辅助弹性支撑臂54与第二辅助弹性支撑臂55结构相同,为一弹性支撑臂,其一端设有三个六角螺孔,固定于伺服电缸53一侧,另一端内嵌有一轴承,可在第一辅助弹性支撑臂56或第二辅助支撑轨道57上滑动,该支撑臂以伺服电缸53为中心对称设立;第一辅助支撑轨道56、第二辅助支撑轨道57结构相同,同样以伺服电缸53为中心对称设立;支撑面58为一环形支撑面,由乳胶材料制成,具有良好弹性,其上表面设有若干吸盘,通过抽取空气实现压强差,从而吸附管道。

61.具体的,参照图6-7,所述线缆装置22包括与支撑臂安装底座31固定连接的线缆装置外壳62,所述线缆装置外壳62上设有线缆收集装置61,所述线缆装置外壳62内设有线缆装置底座63,所述线缆装置底座63的左右两端分别设有线缆装置第一固定臂64和线缆装置第二固定臂611,所述线缆装置第一固定臂64和线缆装置第二固定臂611的结构相同,所述线缆装置第一固定臂64和线缆装置第二固定臂611用于将线缆装置22与底座27固定连接。

62.所述线缆装置底座63内安装有真空机68,所述真空机68的一侧设有第一支撑法兰66,所述第一支撑法兰66依次通过第二轴承67和第一安装法兰65与线缆装置第一固定臂64连接;所述真空机68的另一侧设有双行星齿轮系69,所述双行星齿轮系69通过第三轴承610与线缆装置第二固定臂611连接。

63.其中,线缆装置外壳62由超高分子量聚乙烯材料制成,并通过螺栓固定于支撑臂安装底座31上,线缆装置底座63直径远小于线缆装置外壳62直径,其上设有若干个通孔,用于安装双行星齿轮系69等装置;此外,线缆装置底座63表面设有半圆形凹槽,该槽直径略大于线缆直径,机器作业时,线缆布于线缆装置外壳62与线缆装置底座63中间区域;第一安装法兰65中间设有一通孔,通孔四周设有若干螺纹孔,通过螺丝紧固的方式连接第一支撑法

兰66与线缆装置第一固定臂64;第二轴承67设于第一支撑法兰66中间,其一端通过螺丝紧固的方式与第一支撑法兰66连接;真空机68为一圆柱形抽气机,其中间设有一个通孔,通孔中设有与第二轴承67完全相同的轴承;双行星齿轮系69由两个行星齿轮组构成,为线缆装置22的动力机构,可使线缆装置底座63以一定速度绕自身做旋转运动;第三轴承610结构上与第二轴承67相同,但其直径大于第二轴承67的直径。

64.具体的,参照图8,所述线缆收集装置61包括与支撑臂安装底座31固定连接的第二伺服电机安装槽76、以及安装在第二伺服电机安装槽76上的第二伺服电机75,所述第二伺服电机75通过第三梅花联轴器74与丝杆72连接,所述丝杆72上套接有线缆滑动槽73,所述丝杆72的一端与第三梅花联轴器74连接,所述丝杆72的另一端套接有第四轴承71。

65.其中,第四轴承71与第二轴承67结构相同,但其直径小于第二轴承67直径;丝杆72导程为10mm;线缆滑动槽73为一滑块,可将丝杠72的旋转运动转变为直线运动,其下侧设有一个通孔,该通孔直径略大于线缆直径,线缆穿过该通孔,回收至线缆装置底座63上;第三梅花联轴器74结构上与第一梅花联轴器43相同,其直径小于第一梅花联轴器43;第二伺服电机75不带有减速机,其法兰直径也小于第一伺服电机42;第二伺服电机安装槽76上设有若干个通孔,通过螺丝紧固的方式安装于支撑臂安装底座31上。

66.具体的,参照图9,所述双行星齿轮系69包括两个结构相同的第一行星齿轮组84,两个第一行星齿轮组84之间通过太阳轮连接法兰85和行星轮连接法兰86连接,且左侧的第一行星齿轮组84的一侧设有第一行星架83,所述第一行星架83的左侧通过螺丝分别连接有第一直齿81和第二直齿82,所述第一直齿81和第二直齿82啮合,所述第一行星架83的右侧与第一行星齿轮组84的三个行星轮轴连接。

67.其中,第一直齿81与第二直齿82的模数均为2.5,运行时,第二直齿82作为动力轴,第一直齿81作为从动轴,两者配合作为二级减速机构进一步降低旋转速度,并增大旋转扭矩;太阳轮连接法兰85通过螺丝连接于两个行星齿轮组的太阳轮;行星轮连接法兰86为三个,两侧均有一个圆柱形凹槽,用于连接行星齿轮组内的行星轮。

68.具体的,参照图10,所述第一行星齿轮组84包括第一齿圈94、以及设于第一齿圈84中间位置的太阳轮95,所述太阳轮95的外侧与第一齿圈94之间分别设有第一行星齿91、第二行星齿92和第三行星齿93,所述第一行星齿91、第二行星齿92和第三行星齿93呈圆周状等间距分布,所述第一行星齿91、第二行星齿92和第三行星齿93均分别与太阳轮95和第一齿圈94啮合。

69.其中,第一行星齿91、第二行星齿92、第三行星齿93结构相同,模数均为2.5;第一齿圈94与太阳轮95的模数也均为2.5;运行时,行星轮作为动力轴,带动第一齿圈94旋转,太阳轮95自身不旋转,通过上述机构固定于线缆装置第一固定臂64和线缆装置第二固定臂611上。

70.其中,所述双行星齿轮系由两个行星齿轮系构成,第一行星齿轮组84为主动轮,另一行星齿轮组为从动轮,通过连接法兰跟随第一行星齿轮组84同方向旋转。

71.具体的,参照图11-12,所述机械臂固定装置23包括机械臂底座转台1011、以及设于机械臂底座转台1011上的机械臂安装座1012,所述机械臂底座转台1011内设有两个结构相同的第二行星齿轮组1013,两个第二行星齿轮组1013之间通过机械臂固定装置中轴107连接,左侧的第二行星齿轮组1013的一侧设有第二行星架105,所述第二行星架105的左侧

分别设有第四直齿106和第三直齿104,所述第四直齿106和第三直齿104分别通过第二安装法兰103和第五轴承102与机械臂固定装置第一支撑臂101连接,右侧的第二行星齿轮组1013分别通过第三安装法兰109和第六轴承108与机械臂固定装置第二支撑臂1010连接。

72.其中,机械臂固定装置第一支撑臂101与机械臂固定装置第二支撑臂1010结构与线缆装置第一固定臂64和线缆装置第二固定臂611的结构相同;第五轴承102与第六轴承108结构与第三轴承610的结构相同;第三直齿104与第二直齿82结构相同;第四直齿106与第一直齿81结构相同;第二行星架105与第一行星架83结构相同;第三安装法兰109与第一安装法兰65结构相同;机械臂固定装置中轴107为一刚性圆柱,安装于行星齿轮组太阳轮中间通孔处,用于固定太阳轮;机械臂底座转台1011直径略大于线缆装置底座63的直径,其上设有若干个通孔,用于固定双行星齿轮系;机械臂安装座1012的底部通过螺丝紧固于机械臂底座转台1011上,其顶部上设有若干个螺纹孔,用于安装机械臂210。

73.具体的,参照图13,所述底座27包括并行设置的两根底座第一支撑杆1101,两根底座第一支撑杆1101之间通过若干根底座第二支撑杆1102和底座支撑板1103连接,若干根底座第二支撑杆1102均匀间隔分布,且底座支撑板1103设于底座第一支撑杆1101和底座第二支撑杆1102的下方。

74.其中,底座第一支撑杆1101为两根,并对称设置;底座第二支撑1102为七根,并均匀间隔分布;底座支撑板1103上设有两个直径较大的通孔,用于穿过电缆,同时底座支撑板1103上还设有若干个大小不一的螺纹孔以及通孔,用于固定底座第一支撑杆1101、底座第二支撑杆1102以及其他装置。

75.具体的,参照图14,所述履带25包括与底座27固定连接的履带安装装置1201,所述履带安装装置1201与履带第一侧板1202连接,所述履带第一侧板1202的一侧设有履带第二侧板1205,所述履带第一侧板1202与履带第二侧板1205之间分别设有履带张紧轮1203和主动轮1208,所述主动轮1208的一侧设有辅助支撑轮1207,所述履带张紧轮1203和主动轮1208上套接有同步带1206,所述主动轮1208与同步电机1204连接,所述同步电机1204用于驱动履带25移动。

76.其中,履带安装装置1201为四个,用于将履带安装于底座27上,两者为刚性连接;履带第一侧板1202与履带第二侧板1205结构相同,两者材料为超高分子量聚乙烯;履带张紧轮1203与主动轮1208结构相同;辅助支撑轮1207模数与主动轮1208的模数相同,用于辅助固定同步带1206;同步带1206为t20同步带;同步电机1204为一直流无刷电机,用于驱动履带25,从而使得整个焊接机器人移动。

77.其中,本发明具有六个自由度,依次为:

78.1、管道焊接用机器人1在管道内作业时,履带25能够沿着管道母线方向前后移动,使得机器人具备焊接整条管道的能力;

79.2、线缆装置22中的线缆装置底座63能够以其自身为中轴线做旋转运动,线缆装置底座63上缠绕的线缆由绷紧状态转变为松弛状态;线缆收集装置61运行,使得线缆能够从线缆装置底座63上剥离,从而完成布放线缆这一流程;收集线缆与布放线缆流程基本相似,但在收集线缆过程中,线缆装置底座63旋转方向相反;

80.3、机械臂固定装置23能够以其自身为中轴线做旋转运动,从而带动机械臂围绕管道径向做旋转运动,在减少机械臂尺寸要求的同时,提高了作业面积的覆盖率;

81.4、第一支撑装置21上的第一支撑臂33、第二支撑臂34以及第三支撑臂35能够做伸展运动,有效行程为230mm,提高机器人在不同直径管道内的作业能力;

82.5、机械臂210具备自由度,其可活动轴数量为六,可实现复杂结构的焊接作业;

83.6、焊接回路伸缩装置29能够沿着管道径向直线运动,焊接时,焊接回路伸缩装置29顺时针旋转,带动环形接地面与管道表面接触,构成焊接回路;非焊接时,焊接回路伸缩装置29逆时针旋转,带动环形接地面远离管道表面,隔绝回路。

84.其中,本发明所述的管道焊接用机器人工作流程如下:工作时,管道焊接机器人1置于管道内部,履带25作为动力装置带动机器人沿着管道内壁前进,所述线缆收集装置61和线缆装置底座63旋转,释放线缆;需要焊接时,所述支撑装置动力模组37顺时针旋转,带动第一机械臂33、第二机械臂34、第三机械臂35伸出,与管道内壁贴合,所述真空机68工作,支撑面58内部气压下降,其外表面在压强差的作用下,带动第一机械臂33、第二机械臂34、第三机械臂35吸附于管道内表面;此时,所述机械臂固定装置23中的机械臂底座转台1011旋转,带动机械臂210旋转至给定位置;所述焊接回路伸缩装置29伸长并与管道内表面相连,形成焊接回路;最后,机械臂210沿着焊缝环焊,完成焊接作业。

85.本发明中披露的说明和实践,对于本技术领域的普通技术人员来说,都是易于思考和理解的,且在不脱离本发明原理的前提下,还可以做出若干改进和润饰。因此,在不偏离本发明精神的基础上所做的修改或改进,也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1